JX13C型万能工具显微镜测量螺纹中径、牙半角及螺距的应用

陶 亮,郭 艳,倪 娜,张晓丽

(马鞍山市产品质量监督检验所,安徽 马鞍山 243000)

JX13C型万能工具显微镜是制造行业的检验、计量部门广泛使用的一种多用途仪器。该仪器具有精密二坐标工作台,并以进口精密光栅尺作为长度测量传感器,采用CCD图像处理技术,取代传统显微镜的目视测量。具有较高的测量精度和操作效率。

1 仪器工作原理

该仪器原理是光源射出一道光,通过位于底座内部的聚光镜,可变光栏,经反射镜反射垂直向上,在通过聚光镜形成远心光束,照明位于工作台玻璃或顶在顶针架上的被测件。由主显微物镜将工件放大了的轮廓图像成像在摄像机的CCD面阵上。图像被转换成视频信号送到计算机内的图像捕捉卡。软件对采集到的图像及其当前仪器X、Y光栅坐标测量系统的坐标值进行处理,确定被采集的点、线、弧、圆各元素的尺寸和位置,并运用二维解析几何的数学模型求解各元素的形状和相互关系,最后输出计算结果。

2 螺纹三要素的定义

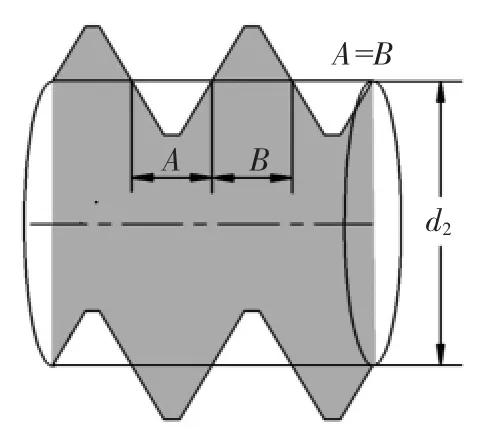

(1)螺纹中径:中径是通过螺纹轴向截面内牙型上的沟槽和凸起宽度相等处的假象圆柱的直径(如图 1 中 d2)。

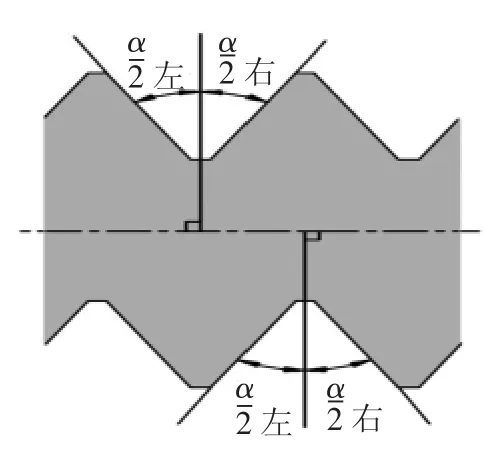

(2)螺纹牙半角:在螺纹牙型上,两相邻牙侧间的夹角称为牙型角,它的一半就是螺纹牙型半角(如图 2中 α/2)。

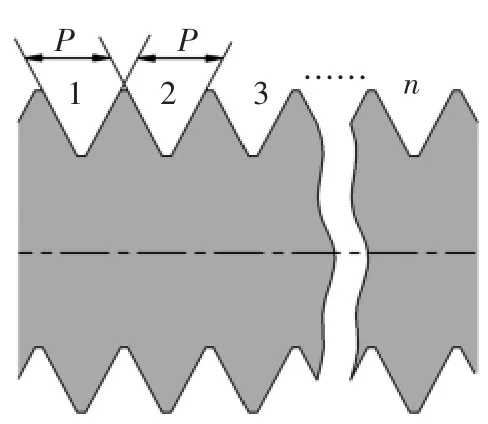

(3)螺纹螺距:螺纹螺距中螺纹上相邻两牙在中径线上对应两点间的轴向距离(如图3中P)。

图1 中径测量

图2 牙半角测量

图3 螺距测量

3 测量操作步骤

3.1 光学系统的调整

接通电源,选择安装物镜。常用的是中倍物镜(3×);一般来说提高物镜倍率可以提高图像分辨率。对于较粗糙的工件,物镜会将缺陷放大,反而影响图像采集精度,应采用低倍物镜。测量时,应调节仪器显微镜立柱下方的光栏转盘和电器箱上的亮度调节旋钮,以便获得最佳照明亮度和图像对比度。

3.2 调焦距

将工件放在工作台的中间,将电器箱面板的开关打到LASER一方,则半导体激光器被点亮;移动船形工作台和横向托架,使测量部位位于显微镜下方,测量部位对准激光红点,转动粗调焦转手轮使红点聚焦为最小;将开关打到CCD一方,打开照明光源和测量软件,在显示屏中出现工件的像,根据图像精确调焦,直至工件成像的边缘最清晰为止。如果是使用顶针安装方式测量回转体工件,首先将定焦杆安装在顶针上,按上述步骤进行调焦,将定焦杆小孔内的刀口像调至最清晰,此时焦面已通过顶针轴心。然后装上工件,在整个测量过程中,不再做焦面的调整。

3.3 测量螺纹中径及牙半角

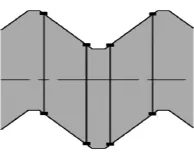

调整工件的方向使得工件的螺纹成像在计算机屏幕上,单击计算功能菜单项中组合计算功能区上的螺纹计算按钮,选择测量半角和中径,用十字线中的中心与牙型轮廓影像的一个侧边重合,通过移动横向托架和船形工作台按图4步骤依次采集从第1点到第8点,即第1点到第2点、第3点到第4点、第5点第6点、第7点到第8点。而且两点之间X坐标不得移动。采集完毕后,图形显示窗和结果显示窗显示出螺纹半角和中径的值。

图4 采集步骤

3.4 测量螺距

接着用鼠标点击测量螺距相邻螺距值及距累积值按钮,进入测量螺距状态,填入欲测量的螺纹牙数n,用十字线中的中心与牙型轮廓影像的一个侧边重合,依次采集第1点至第2n点,采集过程中Y坐标不得移动,采集完毕后,在图形显示窗和结果显示窗中显示螺纹的螺距值。

4 测量过程中应注意的事项

4.1 温度对测量结果的影响

JX13C型万能工具显微镜纵向Y的测量行程为200mm,横向X的测量行程为100mm,X、Y坐标的测量分辨率为0.0002mm,X、Y坐标值准确度为:(1+L/100)μm,可知测量长度值的变化直接影响仪器的准确度。由于物体有热胀冷缩的特性,以20℃为标准温度,任何对标准温度所引起的尺寸变化ΔL为:ΔL=L×α×Δt。由上式可知,由于温度而引起的尺寸变化除和工件的长度L,相对标准温度的偏差Δt有关外,还和工件的线性膨胀系数α有关。由于被测工件和仪器的线性膨胀系数不同,而产生测量误差。在实际测量过程中,为了减少温度对测量带来的误差,应从以下三个方面考虑:

(1)在温度接近20℃时测量,仪器最好放置在恒温恒湿房间内进行测量。

(2)测量前将工件放在恒温恒湿的房间内控到恒温为止。

(3)测量时佩戴手套,避免人手温度对工件和仪器的影响。

4.2 光栏和亮度调节的影响

对于测量一定厚度带有螺纹的工件的内、外尺寸,光栏孔径的大小会使工件的投影尺寸带来测量误差,仪器的说明书给出了根据被测工件的直径大小对应的最佳光栏孔径值,以便获得清晰的轮廓像。同时,不同的亮度调节也会对测量带来误差,图像过于明亮会使内尺寸变大、外尺寸变小;反之,图像过于灰暗会使内尺寸表小、外尺寸变大。调整时应兼顾图像的黑区和亮区,以达到:黑区最黑,亮区最白,为最佳。

4.3 仪器水平位置及工件毛刺磕痕的影响

仪器的水平位置也会使工件的尺寸在测量过程中带来误差,所以在安装调试前,一定要将仪器调整到水平位置,通过调节仪器的底部螺钉使得显示水平位置的小气泡调到圆圈的正中心。另外,被测件在加工、使用和运输过程中均可能产生一些毛刺和磕痕,这些缺陷,会使得在测量中容易引起万工显的对线错误或造成测量面不在同一焦平面上而形成一定的局部虚影,从而影响测量结果的准确性,所以一定要彻底清除这些表面毛刺和磕痕。

5 结语

万能工具显微镜影像法在测量螺纹参数的过程中,由于工件螺纹自身在加工过程中就会使得螺纹产生偏差,所以在螺纹的实际测量过程中,一定要多点多次的测量工件的螺纹,以降低测量误差。