热冲压成形工艺设计技术研究

王文彬,朱梅云

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

1 引言

高强度、超高强度钢的应用是汽车轻量化节能减排的有效手段。高强度钢的应用带来模具磨损、工件回弹、成形困难等诸多问题。热冲压成形应运而生。热冲压成形是获得高性能超高强度汽车安全件的一个有效的工艺技术[1]。

热冲压成形(HotForming)是将初始硬度为500~600MPa的硼钢板加热至奥氏体化状态,快速转移至模具中高速冲压成形,在保证一定压力情况下,制件在模具本体中以大于27℃/s的冷却速度进行淬火处理,保压淬火一段时间,以获得具有均匀马氏体组织的超高强度钢零件的成形方法。热冲压成形技术可以得到超高强度的车身零件,具有减轻车身重量,提高车身安全性、舒适性,改善冲压成形性,提高零件尺寸精度等优点[2]。

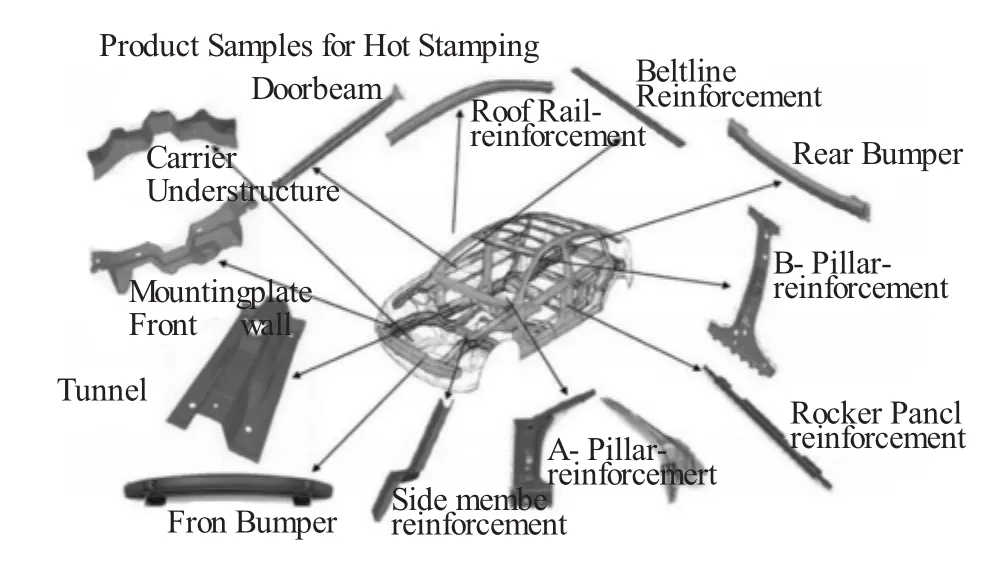

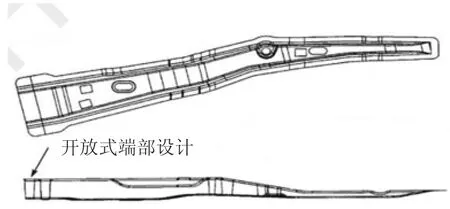

本文主要针对热冲压成形零件设计准则,对热冲压成形零件的工艺技术进行研究,以实现汽车零部件轻量化技术。图1是车身热冲压成形零件的典型案例。

图1 车身热冲压成形结构件

2 热冲压成形件工艺设计

汽车车身热成形冲压件主要有B柱、A柱、前侧纵梁、保险杠、门内防撞梁等零件,如图2所示。汽车车身热冲压件的工艺设计决定热成形件质量的好坏,现在以比较典型的车身热冲压成形件B柱为例进行工艺技术设计研究。

图2 车身热冲压成形零部件

2.1 热冲压件翻边工艺设计

冲压热成形零件设计中,应该尽量避免圆角翻边造型,目前的热冲压工艺中,进行圆孔翻边比较难以达到技术要求的产品精度,并且,很难将坯料优化到可以翻孔的位置,并且翻边后难以做激光切割。

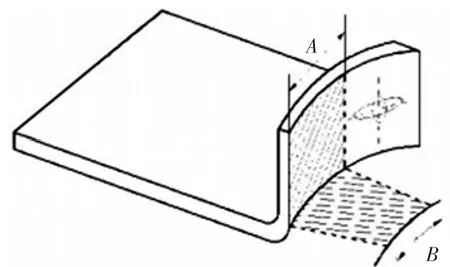

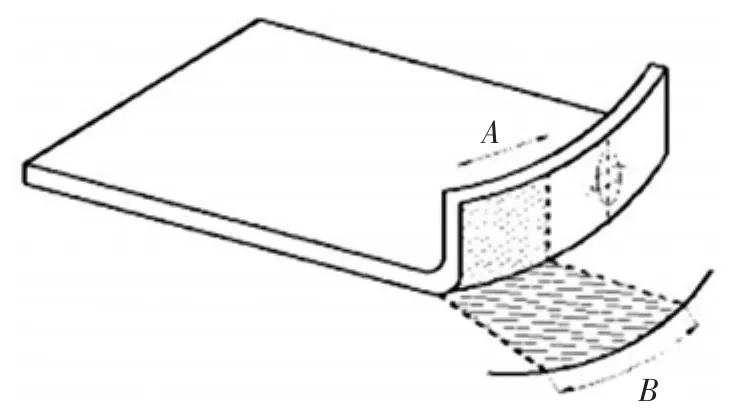

热成形零件设计翻边结构时应该注意拉深-法兰边区域,这些区域有更高的起皱、破裂倾向;外凸翻边的最终线长度比初始长度短产生压缩法兰边,容易导致起皱和折叠,且起皱的趋势随翻边高度的增加而增大;外凹翻边属于伸长类翻边,产生拉伸法兰边,竖边的长度在成形过程中会被拉长,当变形程度过大时,竖边边缘的切向伸长和厚度减薄就比较大,容易发生拉裂。法兰边越高,拉伸失稳越明显;无论是外凸翻边,还是内凹翻边,都应该降低翻边高度和曲率[3]。总体说,热成形冲压件不宜有翻边,尤其是90°的翻边特征造型。如图3、4所示。

图3 外缘外凸翻边

图4 外缘内凹翻边

2.2 热冲压拉深工艺设计

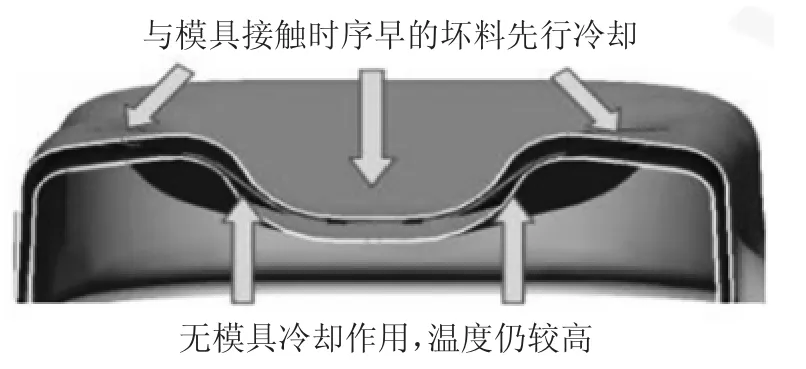

热冲压成形中,尽量降低拉深深度,且成形深度尽可能相同;应尽量采用一次拉深成形,避免多次拉深成形。冷拉深成形中,零件易在凸模圆角处破裂。而热成形拉深时,板料与模具在凸凹模圆角处先接触,导致这些部位首先冷却硬化,变形抗力增大。变形将转向温度较高,具有良好塑性流动性的拉深侧壁,导致应变集中。由于侧壁处于平面应变状态,拉深深度的增加依靠材料厚度的减薄,因而产生拉裂,且拉裂的倾向随着拉深深度的增加而加剧。如图5所示。

图5 板料与模具接触时序对成形的影响

2.3 热冲压结构工艺设计

热冲压成形件结构设计对其成形质量有着至关重要的影响,热冲压成形结构工艺设计中应该尽量避免封闭式设计,采用开放式结构设计。尽可能采取弯曲成形,减少法兰边产生起皱缺陷、破裂缺陷及过分减薄的风险等。封闭式的“杯状”结构会导致成形过程中材料在凸凹模拐角处产生压缩变形和起皱缺陷,需要采用合适的压边力。在满足使用要求的情况下,增大零件圆角半径或侧壁的倾斜角度有利于成形。如图6所示。

2.4 热冲压件面特征工艺设计

热冲压零件的面特征工艺设计对其热冲压成形面质量影响作用比较大,通常,在大平面如果不设计特征造型,容易出现材料拉深不足,导致产品面的塑性变形不充分,产品面刚度不足等缺陷。为此,对热冲压成形件产品面上设计吸皱筋,防止零件的起皱倾向及产品面的刚度不足缺陷。尤其,在热冲压成形件的端部和中间梁的设计中,更应该设置吸皱筋。如图7所示。

图6 开放式结构设计

图7 热冲压成形件面特征工艺设计

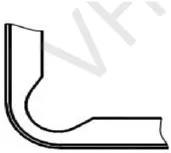

2.5 热冲压成形弯曲圆角工艺设计

热冲压零件的弯曲圆角工艺设计对其热冲压成形质量有重要影响,在相同条件下,不同圆角工艺会发生不同的热冲压成形质量。通常,板件侧壁弯曲时,若弯曲处的圆角过小,则外表面容易产生裂纹。当使用涂层板时,还会引起涂层的剥离,为此规定最小弯曲半径R≥2t,其中,R为弯曲半径,t为板料厚度。防止圆角在弯曲时受压产生挤料后起皱,应设计预留切口,如图8所示。

3 结论

图8 热冲压成形弯曲圆角工艺设计

(1)热冲压成形工艺设计研究结果表明,热冲压成形的翻边工艺、拉深工艺、结构设计工艺、面特征工艺及弯曲圆角设计工艺的合理设计对其热冲压成形性有重要影响,并决定冲压件的成形质量。

(2)热冲压成形工艺设计技术的应用,有效的推进汽车轻量化技术的快速发展。