基于工艺参数的镀层金属板冲压成形断裂失效窗口

伍 杰 ,李 理 ,刘乐青 ,张建武

(1.湖南工学院 机械工程学院,湖南 衡阳 421002;2.湖南工学院 先进制造技术研究所,湖南 衡阳 421002)

随着金属板材料在工程领域的广泛应用,对其自身性能的要求越来越高,为了增强金属板的耐腐蚀、耐摩擦、磨损等特性,往往要对板材的表面进行改性,即通过电镀等方法在金属基板表面镀上一层具有某种特定性能的材料,通常称这种板材为镀层金属薄板。这种材料广泛应用于船舶制造(船舱用镀镉板[1]等)、汽车工业(汽车覆盖件用镀锌板[2]等)、绿色能源(太阳能镀铬反射板[3]等)等领域,其制备方法、加工工艺及力学性能等也日益受到工程界和学术界的高度关注。镀层金属薄板在加工过程中,由于不同部位的加工变形量不同而导致应力分布不均匀,会造成断裂失效现象的出现。影响镀层金属薄板冲压成形断裂失效的因素很多,但总结起来可以分为以下三类[4]:①加工工艺参数的影响,主要包括加工过程中的机械载荷、热载荷、摩擦力以及加工速率等因素;②镀层金属薄板塑性成形所需模具的几何形状参数的影响,不仅涉及简单的圆筒形和方盒形的加工模具,还涉及到复杂的诸如汽车外壳的加工成形使用的模具;③镀层金属薄板的基本力学性能的影响,主要包括镀层和基底的弹性模量、屈服强度、厚度、硬化指数和泊松比等。传统的试错法花费太多的时间在模具设计上,并且要进行反复的修正,设计周期长,费用昂贵[5]。随着有限元理论的发展和计算机技术的进步,数值方法被广泛应用于成形问题的研究中来。这些研究主要是通过计算直接对板材的参数、模具的几何以及工艺参数进行优化和控制,大大缩短模具设计时间和花费,而且也可提高人们对成形过程中的变形机理的认识。近年来发展起来的基于连续介质损伤力学的有限元模拟作为一种有效的方法被用于预测金属板在加工过程中的断裂问题[6-8]。

本论文在前期采用有限元预测镀层金属板冲压成形断裂失效的基础上[9],研究了工艺参数(包括压边力和摩擦系数)对镍镀层金属板在冲压成形中产生断裂失效时的冲压深度的影响,得出了镀层金属板在冲压成形中基于工艺参数的成形窗口。为研究镀层金属板冲压成形的断裂失效机理和控制失效问题提供了一定的理论指导。

1 有限元模型与实验方法

1.1 有限元模型

本论文在前期采用有限元预测镀层金属薄板冲压成形断裂失效模式的基础上[9],以镍镀层金属薄板的筒形件冲压成形为研究对象,研究冲压成形时工艺参数(主要包括压边力和摩擦系数)对冲压成形产生断裂时最大冲压深度的影响。由于筒形件的几何对称性,在不影响计算精度的前提下,出于减少计算量的需要,建立了如图1a所示的有限元模型。具体的有限元模型参数和材料参数如表1、表2所示。

图1 冲压成形的有限元模型及网格划分

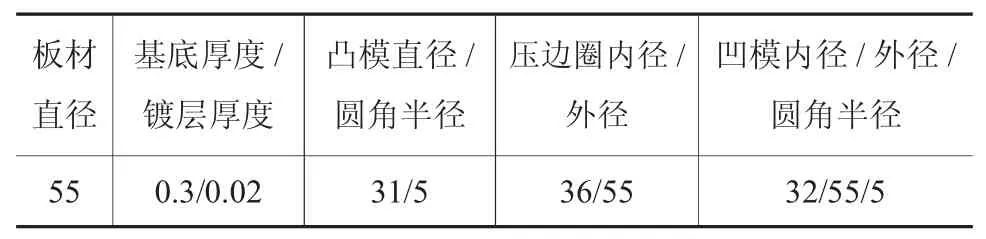

表1 有限元模型参数/mm

表2 有限元模型中的材料参数

1.2 实验

采用基于连续介质损伤力学的有限元预测镀层金属板冲压成形中的断裂问题在前文中已经得到了验证[9]。即用自行设计的冲压模具,在电子万能试验机的加载区里对镀层金属薄板进行冲压成形实验。实验的主要目的是为了证明有限元计算的正确性和可靠性,在可靠性的基础上,再研究摩擦系数和压边力对镀层金属薄板冲压成形断裂深度的影响。首先,采用电沉积的方法在厚度为0.3mm的低碳钢板上双面电沉积20μm镍镀层;然后切割成直径为55mm的圆形样品;然后在样品表面印刷网格;最后用自行设计的冲压模具进行实验,记录冲力冲程曲线,并采用Argus应变测试系统进行应变测试。

2 结果与讨论

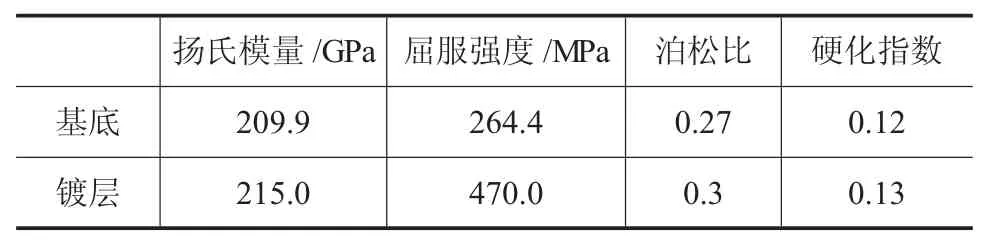

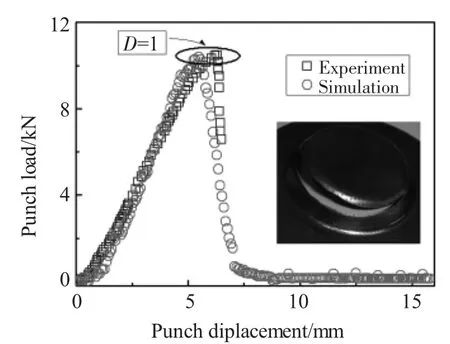

图2和图3显示了采用相同的材料参数和工艺参数条件下(压边力是1kN,摩擦系数是0.2),进行有限元模拟和实验结果的比较。从图中可以看出,不论是冲力冲程曲线,还是应变分量的分布,有限元模拟的结果与实验的结果都符合得较好。这些都能证明有限元模拟的正确性。从图2中实验的冲力冲程曲线可以看出,随着冲压深度的增加,冲压力的值越来越大,将冲压深度达到6mm左右时,冲压力的值出现急剧地下降,此时,表明镀层金属板中产生了断裂失效。产生断裂后,冲压成形实验停止,冲力冲程曲线的数据随之停止采集。有限元计算采用的是位移控制,当损伤变量的值到达1时发生断裂,此后冲头没有任何阻力,冲力很快地变为零,直到最后达到设定的最大冲压深度16mm。

图2 冲力冲程曲线的有限元模拟和实验结果的比较

图3 实验与有限元模拟的应变分布的比较

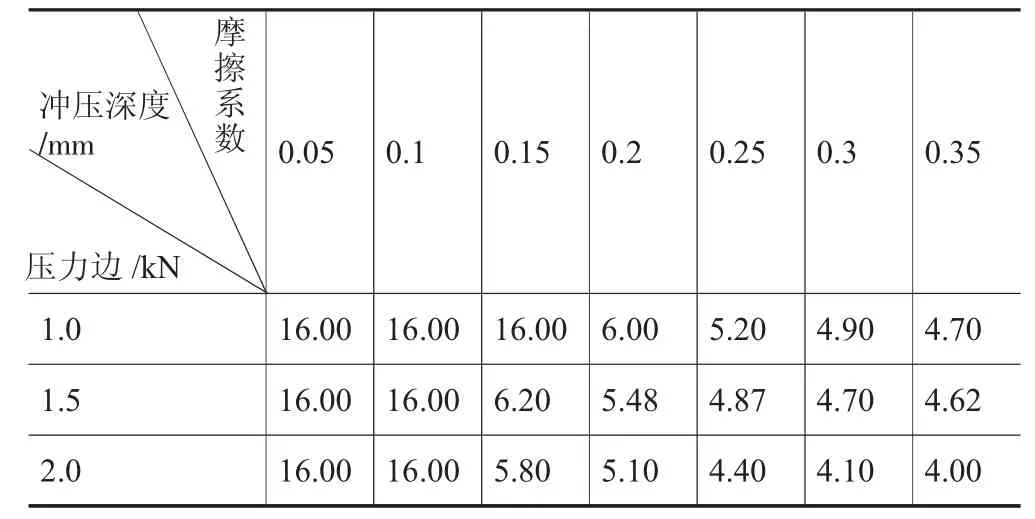

当改变工艺参数进行有限元模拟时,设置的最大冲压深度为16mm,在有限元后处理的过程中,计算产生断裂时的冲压深度。表1所示的是不同的压边力和摩擦系数时的产生断裂时的最大冲压深度,由表3可知:当摩擦系数不大于0.1时,在整个冲压过程中(冲压深度为16mm),所有单元损伤变量的值都没有超过1,也就是说,并没有出现断裂失效现象。当摩擦系数增加或压边力增加时,产生断裂的最大冲压深度越来越小。

表3 冲压成形中采用的工艺参数及产生断裂时的最大冲压深度表

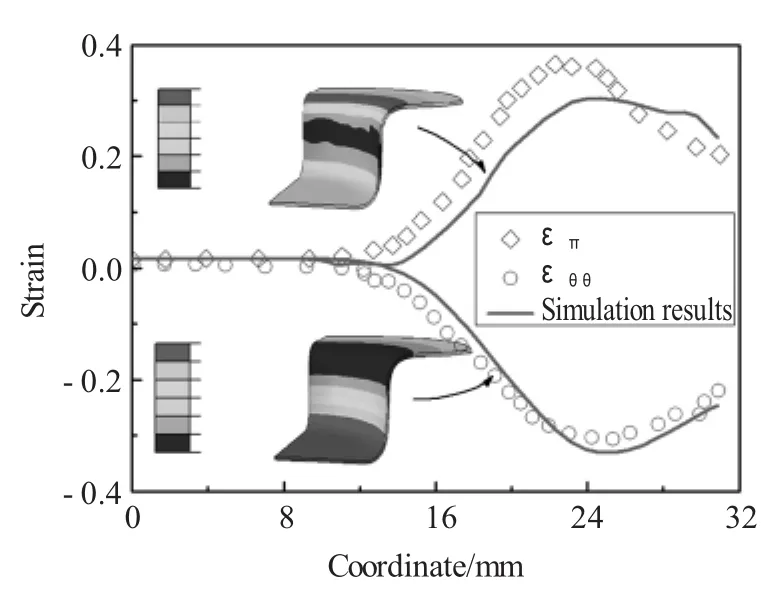

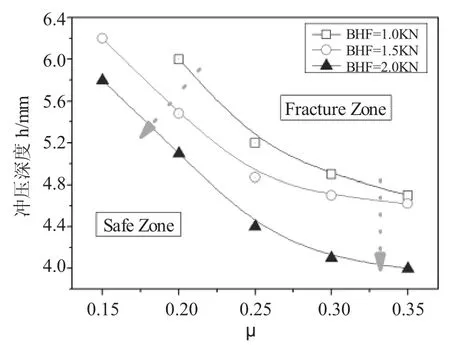

如图4表示的时断裂时的冲压深度与摩擦系数、压边力之间的关系。从图中可以看出,不论压边力是多少,随着摩擦系数的增大,产生断裂时的冲压深度越来越小;相同的摩擦系数时,压边力越大,产生断裂时的冲压深度越小。此外,该图将整个冲压成形的结果分成两个区域,即所谓的安全区(safe zone)和断裂区(fracture zone),形成一个成形窗口。对于选定的材料,只需要确定工艺参数,就能够预测最终的结果,从而选择合理的工艺参数,这为研究镀层金属板冲压成形中的失效问题提供了一种不同的新思路。

图4 表示的产生断裂时的冲压深度与摩擦系数和压边力之间的关系

3 结论

本论文采用有限元模拟的方法,研究了镍镀层金属薄板在筒形件冲压成形过程中,受冲压成形工艺参数,主要是摩擦系数和压边力影响下的断裂失效问题。随着摩擦系数的增大,产生断裂时的冲压深度越来越小;相同的摩擦系数时,压边力越大,产生断裂时的冲压深度越小。建立了镀层金属板冲压成形中的成形窗口,为研究镀层金属板冲压成形中的失效问题提供了一种不同的思路。

4 致谢

本论文感谢湖南省自然科学基金项目(No.2015JJ6029);湖南省教育厅优秀青年项目(No.15B059);衡阳市科技支撑计划项目(No.2015KG65)及湖南工学院科研启动基金资助项目(HQ13010)的资助。