125MN挤压机主剪缸深孔加工

安彦玲

(太重天津滨海重型机械有限公司 技术科,天津 300450)

挤压技术的发展促进了车辆、船舶、航空、航天、建筑、通信传输、精密电子等行业领域的应用,挤压机制造成为世界工业发展趋势,也逐渐成为我国工业发展的主流设备之一。125MN卧式挤压机是我公司为南山铝业有限公司制作,主要适用于铝及铝合金型材、棒材的挤压加工,由于用户厂房高度限制,主剪缸采用倒装活塞缸驱动结构。

1 缸体的加工方法

1.1 缸体结构

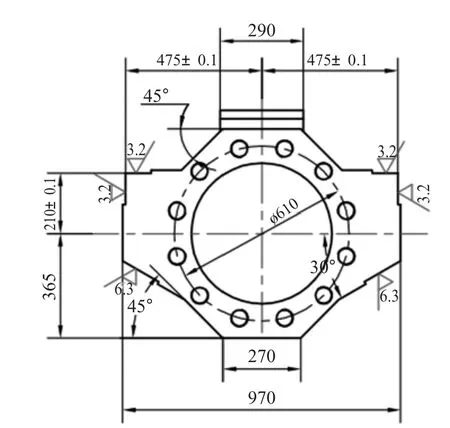

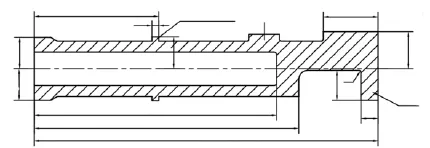

如图1、图2所示,该缸体采用45钢锻造而成,总长4020mm,外形为不规格十边形,中间内孔ø490H8,深2835mm,属于深孔加工,内孔粗糙度及形位公差要求较严,装配后中间内孔作为缸体使用,四周作为滑动导向面,工作时缸体上下移动来实现对坯锭的剪切,因此对中间内孔,外形各滑板面的直线度及中间内孔与四周滑板面的平行度要求较高。要加工出高精度的孔,并保证孔与滑动面的形位公差,必须要注意内孔及各面余量的去除方法,防止加工误差的复映,同时要注意工件的装夹方法,防止装夹不当对加工精度的影响。

1.2 缸体的工艺性分析

图1 缸体剖面示意图

图2 缸体截面外形图

通过对剪切缸零件图的分析,可看出该零件的特点,工件壁厚较薄,外形复杂,中间内孔与四周滑动面形位公差要求较高,为避免余量过大引起的加工变形,粗加工时镗铣外形轮廓各面留余量3~5mm,中间内孔较深,需采用深孔钻进行加工,外形不规则,无法装夹、定位及找正,在缸体一侧留工艺块,见图3,便于车床装夹,制作专用工装,用于深孔钻加工内孔时定位和找正,内孔作为缸体使用,直线度和粗糙度较高,深孔钻留有余量,采用珩磨保证其使用要求。

1.3 工装设计

缸体外圆为不规格多边形,深孔加工时无法定位和找正工件,根据外形特点,设计工装支撑套如图4所示。

图3 工艺块及珩磨凸台位置

图4 支撑套工装图

在工件中间内孔孔口配闷头,将工装(图5)穿于工件上,车床顶住工件两端中心孔,通过调节工装上的螺栓,找正工装外圆,保证与工件内孔同心,拧紧螺栓,将中间孔的闷头去掉,夹工艺块端,在工装外圆处架托辊,找正工装外圆后,用深孔钻加工中间孔,从而保证了中间内孔的直线度。

图5 深孔钻工装安装图

1.4 珩磨

工件较长且不规则,工艺要求在外侧非滑动面预留珩磨用定位凸台,利用工装定位并夹紧工件,使用长短珩磨杆交替完成内孔的珩磨。如图6所示。

图6 缸体珩磨图

2 结论

通过工艺创新和设计工装工具,保证了缸体的各形位公差,满足装配调试精度及产品使用要求,达到了良好的效果,并为此类异型薄壁缸体的加工提供了很好的参考。