丙烷裂解与丙烷脱氢路线技术经济及安全性分析

戚 萌,洪 胜,刘杰夫,赵东风

(1.中国石油大学(华东)化学工程学院,山东 青岛 266580;2.中国石油大学(华东)安全环保节能技术中心;3.中国石油独山子石化公司)

液化气是炼油厂的重要资源之一,但近年来多作为民用及商业燃料使用,利用效率低。随来源不同,液化气成分也不同,主要成分丙烷占30%~70%。丙烷是一种基本的石油化工原料,作为裂解生产烯烃的优质原料在乙烯装置中被广泛使用[1]。传统的裂解工艺以生产乙烯为主要产品,但若以液化气或低碳烷烃为原料,在生产乙烯的同时,丙烯产率将提升5%~10%[2]。丙烷脱氢作为由单一原料丙烷制取丙烯的新兴生产工艺,比烃类蒸汽裂解生产更多的丙烯,但也存在反应单程转化率低、对原料要求高、装置投资大等问题[3]。因此,液化气资源中丙烷的利用是运用乙烯装置裂解还是新建脱氢装置,需要在技术、经济及安全性等方面进行全方位衡量。本研究运用Aspen Plus流程模拟软件,对丙烷裂解及丙烷脱氢两种工艺进行模拟,优化操作参数,应用流程模拟模型和道化学火灾爆炸危险指数评价法,对比分析各工艺存在的问题及可能原因,为设计阶段液化气及丙烷的综合利用提供依据。

1 丙烷裂解及丙烷脱氢工艺简介

1.1 丙烷裂解工艺

高温管式炉蒸汽裂解是生产低碳烯烃的主要方法。因受原油组成较重的限制,进料多为重石脑油组分,生成丙烯的产率较低。随着国内丙烯需求的增加,以液化气或低碳烷烃为原料进行裂解,既可以提高装置的丙烯乙烯产率比,又可以充分利用炼油厂的资源,是裂解装置原料组成的发展方向[4-6]。典型的裂解工艺为烃类顺序分离及乙炔、丙炔后加氢流程,其工艺流程示意见图1。轻烃原料经过加热后进入裂解炉中裂解,温度为800~900 ℃,裂解产物经废热回收、急冷、压缩、碱洗、干燥后进入冷箱。冷箱用丙烯、乙烯作为冷剂,分离出氢气,冷凝的液相依次通过脱甲烷塔、脱乙烷塔、乙炔加氢反应器和乙烯精馏塔得到乙烯产品,塔釜乙烷循环至裂解炉。脱乙烷塔塔底的重组分进一步脱丙烷后进入加氢反应器将副产物丙炔和丙二烯(MAPD)转化为丙烯后再由丙烯精馏塔分离得到丙烯副产品,剩余丙烷返回裂解炉循环反应。

1.2 丙烷脱氢工艺

丙烷脱氢技术是在异丁烷脱氢的基础上发展而来,目前世界上已经工业化的装置主要是采用Oleflex和Catofin工艺[7],使用的催化剂主要为Pt系和Cr系[8]。典型的Oleflex工艺是世界上应用最多和最早的丙烷脱氢技术,采用的是四段绝热移动床反应器,在温度范围550~650 ℃、压力大于100 kPa的条件下进行反应,各反应器之间设置加热炉以提供因反应而损失的热量,所使用的催化剂为Pt系催化剂,并设有催化剂连续再生装置,主要生成丙烯及少量副产物,出口物料经废热锅炉冷却、压缩、干燥、深冷分离后,气相进入变压吸附装置(PSA)进一步分离出高纯度的氢气,冷凝的液相进入脱乙烷塔,塔顶采出气相作为装置燃料气使用,塔底物料经过碳三加氢脱除丙炔及丙二烯后送入丙烯精馏塔得到高纯度产品丙烯,同时剩余丙烷循环返回脱氢反应器。丙烷脱氢工艺流程示意见图2。

图1 丙烷裂解工艺流程示意

图2 丙烷脱氢工艺流程示意

2 安全因素

随着人们对化工安全要求的普遍提高,工艺安全性尤其是本质安全也应纳入工艺设计的重要考虑因素[9],丙烷裂解及丙烷脱氢工艺涉及大量且多种类的易燃易爆化学品,如丙烯、丙烷、氢气等。表1列出了主要物质的最小点火能量、自燃点及爆炸极限。氢气作为甲类易燃物,爆炸极限范围宽,点火能量低,遇静电就可能发生燃烧或者爆炸;丙烷、丙烯比空气重,泄漏后容易在地面累积扩散形成爆炸性气体。主要易燃易爆物料的自燃点均低于丙烷裂解和脱氢的最低反应温度(550 ℃),低浓度的爆炸下限使得装置火灾爆炸危险性巨大,严重时甚至发生沸腾液体扩散为蒸气云的爆炸事故[10],因此需要分析对比两种工艺安全性,为工艺设计提供安全信息。道化学火灾爆炸指数法是工艺安全性评价使用最为普通、结果客观的定量分析方法,通过确定物质系数、一般工艺危险值、特殊工艺危险值,得到最终各单元或设备的火灾爆炸指数(F&EI)。为进行工艺本质安全比较,本研究在进行F&EI计算时,不考虑安全补偿系数,当F&EI数值介于1~60时,危险等级最轻;61~96时,危险等级较轻;97~127时,危险等级中等;128~158时,危险等级很大;大于159时,危险等级非常大[11]。

表1 主要物质最小点火能量、自燃点及爆炸极限

3 流程模拟

3.1 模拟方法

表2 丙烷裂解典型产物组成 w,%

模拟流程参照图1、图2所示流程,两工艺均分为反应、压缩以及分离单元。反应单元包括反应器(裂解炉)、加热炉、急冷塔等设备;压缩单元主要为多段压缩机、碱洗塔、干燥塔;剩余部分属于分离单元。

3.2 反应动力学

绿油是在乙烯装置所有加氢反应器中形成的低聚物,在模拟中,C2加氢主要考虑乙炔加氢生成乙烯及乙烯加氢生成乙烷2个反应,忽略乙炔低聚生成绿油的副反应,采用文献[12]数据并结合工业实际运行数据提出的动力学方程如下:

(1)

(2)

式中:r(C2H4)、r(C2H6)分别为乙炔、乙烯加氢的反应速率,mol(g·h);PH2、PC2H2为氢气和乙炔的反应分压,MPa;T为反应温度,K;R为摩尔气体常数。

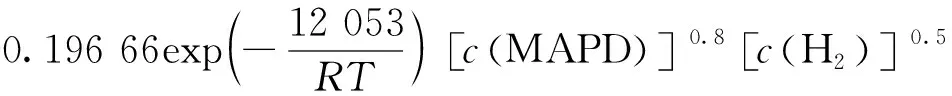

C3加氢考虑MAPD加氢生成乙烯及乙烯加氢生成乙烷的反应,采用文献[13-15]研究的C3液相选择性加氢宏观动力学模型,其动力学方程如下:

(3)

(4)

式中:r(MAPD)、r(C3H8)分别为MAPD、丙烷加氢的反应速率,mol(g·h);c(MAPD)、c(H2)为MAPD、氢气的摩尔质量浓度,molg。

丙烷脱氢反应器中发生的是丙烷脱氢及丙烷裂解和乙烯加氢等副反应,并忽略反应过程中的结焦状况。采用于在群等[16]在Pt-SnAl2O3催化剂上的动力学研究方法,其化学反应式及动力学方程如下:

C3H8=C3H6+H2

(5)

(6)

C3H8=C2H6+CH4

(7)

r2=k2PC3H8

(8)

C2H4+H2=C2H6

(9)

r3=k3PC2H4PH2

(10)

式中:r1,r2,r3分别为丙烷脱氢以及副反应丙烷裂解和乙烯加氢的反应速率,mmol(g·s);PC3H8,PC3H6,PH2,PC2H4为丙烷、丙烯、氢气和乙烯的分压,kPa;K,K2,K3,k1,k2,k3表达式见文献[17]。

4 结果与讨论

4.1 两种工艺路线的产品收率

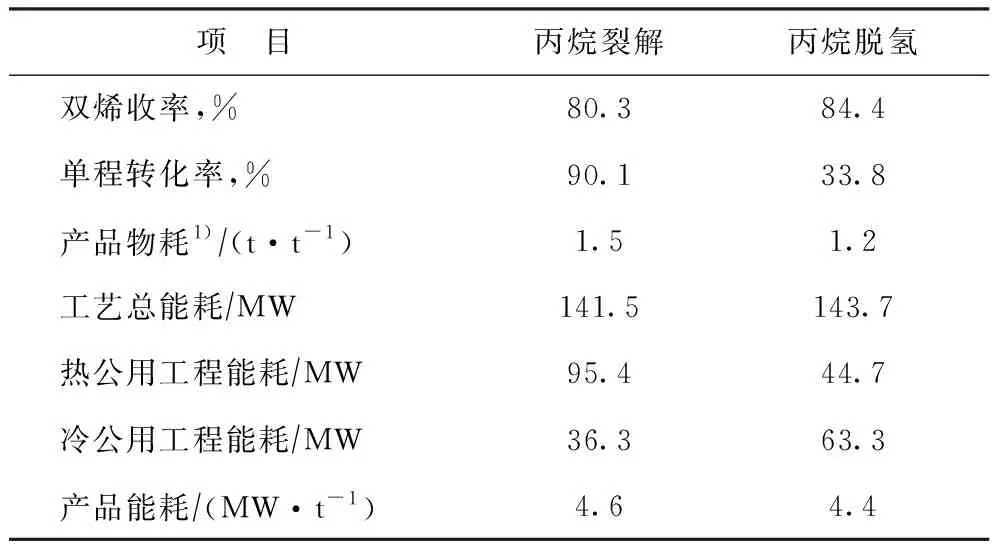

丙烷裂解及丙烷脱氢工艺主要技术性指标见表3。从表3可以看出:丙烷裂解以双烯(乙烯与丙烯)、丙烷脱氢以丙烯作为产品,两种工艺的产品物耗分别为1.5 tt、1.2 tt;在乙烷、丙烷全部循环状态下,丙烷裂解工艺的双烯收率可达到80.3%(其中乙烯收率为57.1%,丙烯收率为23.2%,副产混合C4收率为9.6%);虽然丙烷脱氢在热力学的限制下单程转化率较低,只有33.8%,但由于未反应丙烷的循环利用,使得丙烯收率可达84.4%,大量丙烷循环也提高了脱氢工艺的能耗。丙烷裂解工艺相对丙烷脱氢,其产品方案更加多元化,应对市场的冲击更强,相对而言丙烷脱氢工艺的经济性主要取决于丙烯与丙烷之间的差价,当丙烯市场价格发生波动下降时,丙烷脱氢工艺的经济性将大大降低。

表3 丙烷裂解及丙烷脱氢工艺主要技术指标

1)每吨产品消耗的丙烷量。

4.2 两种工艺路线的能耗

丙烷裂解及丙烷脱氢工艺各单元能耗见图3。从图3可以看出:①丙烷裂解反应单元能耗占比最高,为63%,主要来自于裂解炉大量的燃料消耗,热量回收的主要方式为废热锅炉回收高温裂解气的热量副产11.0 MPa蒸汽65 th,经汽轮机膨胀产电10.4 MW,可满足裂解气压缩机、丙烯压缩机、乙烯压缩机等大多数机泵的电力供应,另一方面选择急冷水作为丙烯精馏塔塔釜部分热源,既降低了急冷水冷却负荷,也减少了塔釜低压蒸汽的消耗;②丙烷脱氢分离单元能耗占比最高,为57%,主要来源于丙烯精馏塔,受限于目前丙烷脱氢工艺的整体能源梯级策略,没有急冷水作为再沸器热源,采用热泵精馏是更为合理的节能方式。

图3 丙烷裂解及丙烷脱氢工艺各单元能耗■—丙烷裂解; ■—丙烷脱氢。图4同

丙烷裂解及丙烷脱氢工艺各单元公用工程能耗见图4。从图4可以看出:①丙烷裂解炉所消耗的大量能量决定了燃料是其主要公用工程消耗,占67.3%,其次是冷却水占17.9%,主要用于急冷水冷却、压缩机段间冷却及丙烯精馏塔塔顶冷却;②丙烷脱氢蒸汽、冷却水及燃料的能耗占比相当,其中冷却水最多,占32.7%,蒸汽占26.9%,主要用于丙烯精馏塔塔顶冷却及塔釜加热。因此,丙烷裂解能耗主要取决于裂解炉运转和操作方式,而丙烷脱氢则取决于分离单元的热回收利用,若充分利用乏汽等低位热能,丙烷脱氢将是更具节能潜力的工艺。从能量分配角度看,丙烷脱氢更为合理,节能潜力更大。

图4 丙烷裂解及丙烷脱氢工艺各单元公用工程能耗

在进行必要的热量回收及运用节能技术后,丙烷裂解及丙烷脱氢两种工艺的总能耗分别为141.5 MW和143.7 MW,单位双烯产品能耗分别为4.6 MWt和4.4 MWt。由于丙烷脱氢中丙烯精馏塔使用了热泵精馏技术,大功率压缩机的存在使得电耗明显高于丙烷裂解电耗。将各个等级的公用工程按照标准油系数进行折算后,丙烷裂解和脱氢工艺的能耗分别为405.46 GJh和581.02 GJh,丙烷脱氢对于能量品位要求尤其是冷量及电量消耗更高。对于轻烃裂解,所副产的甲烷为裂解炉主要气体燃料,其低热值标准状态下约为34 MJm3[3]。丙烷裂解所产甲烷标准状态下约为19 232 m3h,裂解炉热效率按90%计算,可满足裂解炉全部燃料需求。丙烷脱氢在脱乙烷塔塔顶及PSA尾气副产燃料气流量(标准状态)约为3 134 m3h,主要为甲烷、乙烷及少量丙烷、丙烯,按照同样低热值及加热炉热效率,仅可满足加热炉所需燃料的39%。从操作成本来看,丙烷裂解比丙烷脱氢优势更大。

4.3 两种工艺路线的安全性

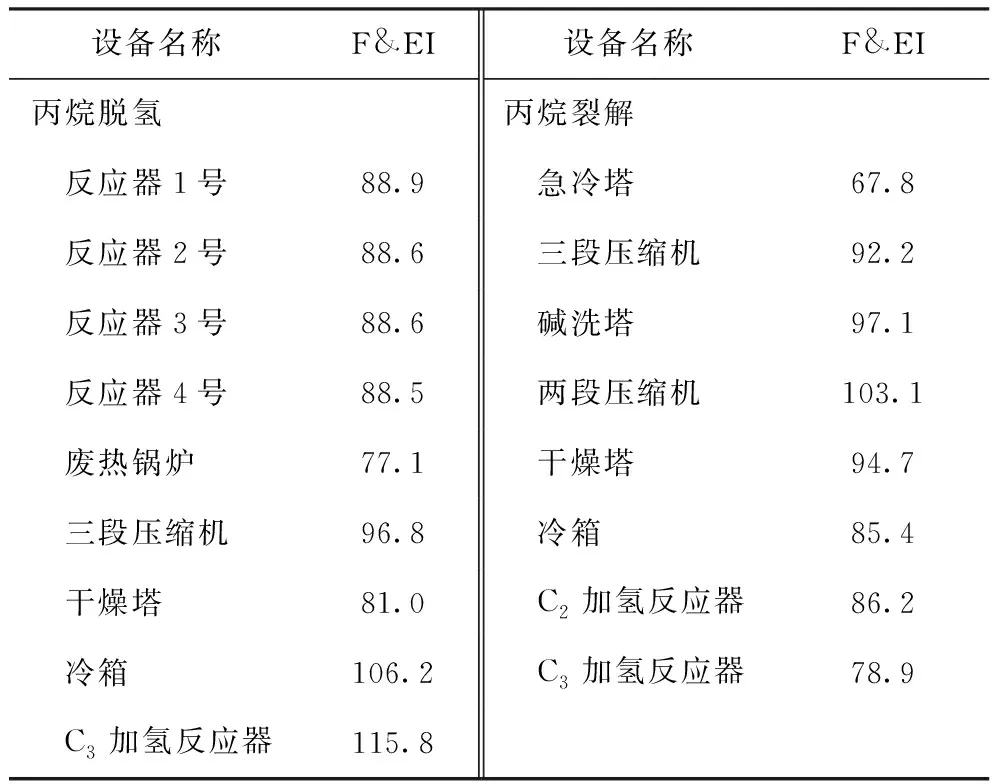

丙烷裂解及丙烷脱氢工艺各危险等级设备数量见表4。从表4可以看出:丙烷裂解与丙烷脱氢的设备总数相当,从危险等级来看,两种工艺都没有危险等级最轻的设备,所有设备主要集中在较轻和中等2个等级;相比丙烷脱氢,丙烷裂解分别存在1个危险等级很大和非常大的设备,为丙烷裂解炉和乙烯精馏塔,前者是因为存在大量的高温裂解物料与使用明火设备,后者是塔内低温与高纯度、高回流比的乙烯精馏,大大提高了裂解装置发生火灾爆炸危险的可能性。

表4 丙烷裂解及丙烷脱氢工艺各危险等级设备数量

丙烷裂解及丙烷脱氢工艺F&EI前5名的设备见表5。从表5可以看出,两种工艺设备F&EI前5名的设备均位于反应与分离单元内,丙烷裂解与丙烷脱氢F&EI最大的设备分别为裂解炉和丙烯精馏塔,丙烯精馏塔与脱乙烷塔均为两种工艺中较为危险的设备,这主要是由丙烯精馏塔与脱乙烷塔塔内高操作压力、高回流比和大量易燃的碳氢混合物决定的,从工艺各危险等级设备数量及最大危险设备F&EI来看,丙烷脱氢工艺的本质安全程度比丙烷裂解更高。

表5 丙烷裂解及丙烷脱氢工艺F&EI前5名的设备

图5 丙烷裂解工艺设备能耗与F&EI比较■—能耗; ◆—F&EI。图6同

危险性较大的丙烷裂解及丙烷脱氢工艺设备能耗与F&EI见图5、图6,其余各设备的F&EI见表6。从图5、图6和表6可以看出:丙烷裂解炉与丙烯精馏塔分别是丙烷裂解与丙烷脱氢工艺的最危险设备,F&EI分别为185.6和125.7,同时也是最耗能设备;随着设备能耗的增加或下降,F&EI也呈对应上升或下降的趋势,表明设备能耗在一定程度上会影响其安全性,能耗较高的设备在设计阶段和实际工作中应给予重点关注,并加强其安全防护措施。在工艺设计或选择初期通过F&EI计算可获知工艺整体安全程度,方便找出工艺薄弱点,有利于工艺节能和安全性改进。

图6 丙烷脱氢工艺设备能耗与F&EI比较

表6 丙烷裂解及丙烷脱氢工艺各设备的F&EI

5 结 论

(1)丙烷裂解与脱氢工艺的双烯收率分别为80.3%和84.4%,双烯产品物耗分别为1.5 tt和1.2 tt。以丙烷作为原料,脱氢工艺的产品收率更高,单位产品附加值高;裂解工艺产品方案更丰富,承受市场价格的冲击更强。

(2)丙烷裂解反应单元能耗占比最高,为63%,丙烷脱氢分离单元能耗占比最高,为57%。丙烷裂解能耗主要取决于裂解炉运转和操作方式,而丙烷脱氢则取决于分离单元的热回收利用。丙烷裂解工艺操作成本更低,但若充分利用乏汽等低位热能,丙烷脱氢将是节能潜力更大的工艺。

(3)丙烷裂解与脱氢工艺设备F&EI最大值分别为丙烷裂解炉(185.6)和丙烯精馏塔(125.7),从整体安全性来看,丙烷裂解存在一个危险等级很大和非常大的设备,而丙烷脱氢的设备危险等级均在中等及以下,是本质安全程度更高的工艺。