掺炼催化裂化柴油对蜡油加氢裂化反应的影响

曹正凯,孙洪江,牟 帅,吴子明

(1.中国石化大连石油化工研究院,辽宁 大连 116041;2.中国石油抚顺石化公司催化剂厂)

催化裂化工艺技术的主要特点是对进料中的链烷烃和环烷烃进行裂解,对芳烃基本不具备破环的能力,因此在催化裂化柴油(简称催化柴油)中通常富集了大量稠环芳烃。催化柴油的硫含量和芳烃含量高,发动机点火性能差,属于劣质的柴油调合组分,在国外主要用于调合燃料油、非车用柴油和加热油等,不会对车用柴油质量升级产生不利影响[1-4]。

加氢裂化技术可以实现劣质重质原料向特定轻质油品定向转化,在炼油厂产品结构调整中可以起到“调节器”的作用。近年来,随着国内整体经济结构进入调整期,国内油品消费市场发生变化,柴油供应能力相对过剩,汽油供应相对不足,喷气燃料市场需求快速增长,这一趋势在国内局部地区变化更加明显。炼油企业需提前适应市场需求,调整自身产品结构,增产喷气燃料和汽油,减产柴油,降低柴汽比[5-7]。

通过研究催化柴油馏程和掺炼比例对加氢裂化的影响,可以实现催化柴油部分转化为符合规范的喷气燃料和高芳烃潜含量(芳潜)的催化重整进料,有效降低炼油企业柴油池中劣质柴油比例,缓解柴油质量升级压力。

1 实 验

1.1 催化剂及试验装置

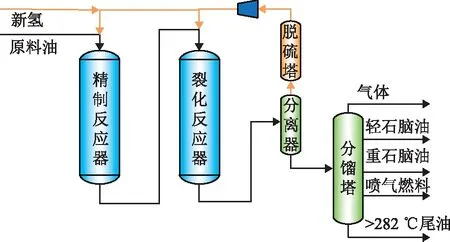

选用常规工业加氢精制催化剂(简称精制剂)和中油型加氢裂化催化剂(简称裂化剂),在小型固定床单段串联加氢裂化装置上进行试验研究,试验的工艺流程示意如图1所示。其中,第一反应器(精制反应器)装填精制剂FF-36,第二反应器(裂化反应器)装填裂化剂FC-26。加氢裂化试验的产品主要为轻石脑油(终馏点小于65 ℃的馏分)、重石脑油(馏程为65~132 ℃的馏分)、喷气燃料(馏程为132~282 ℃的馏分)以及尾油(初馏点大于282 ℃的馏分)。

图1 小型固定床单段串联加氢裂化装置示意

1.2 原料油

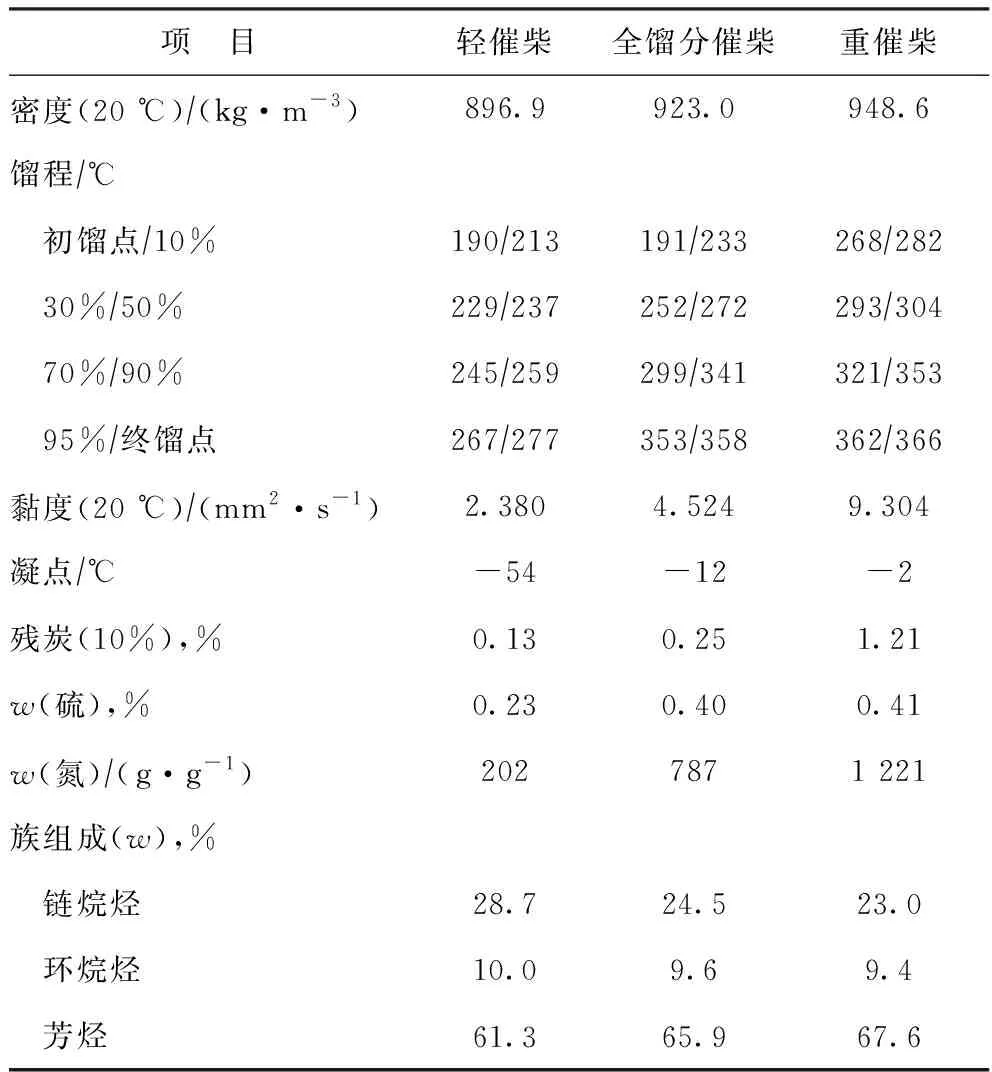

将催化柴油按馏程不同分为轻催柴(终馏点小于260 ℃)、全馏分催柴(馏程范围为200~350 ℃)以及重催柴(初馏点大于260 ℃),性质如表1所示。由表1可以看出,随着催化柴油馏分的变重,油品中的硫、氮、芳烃的含量以及其密度、黏度、凝点、残炭都逐渐增加,链烷烃含量逐渐减小,环烷烃含量虽然呈减小趋势,但变化并不明显。

表1 不同馏程催化柴油的性质

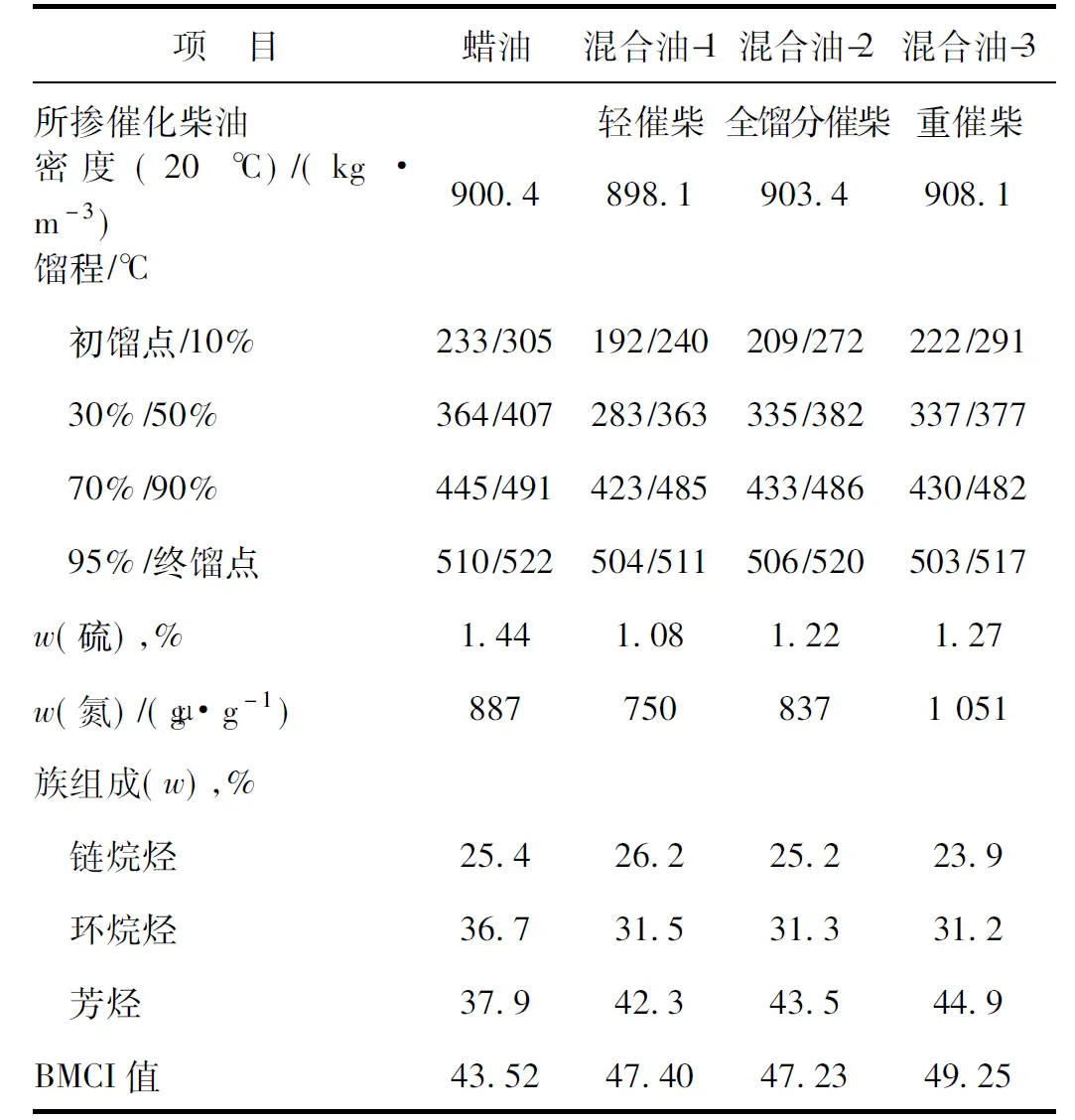

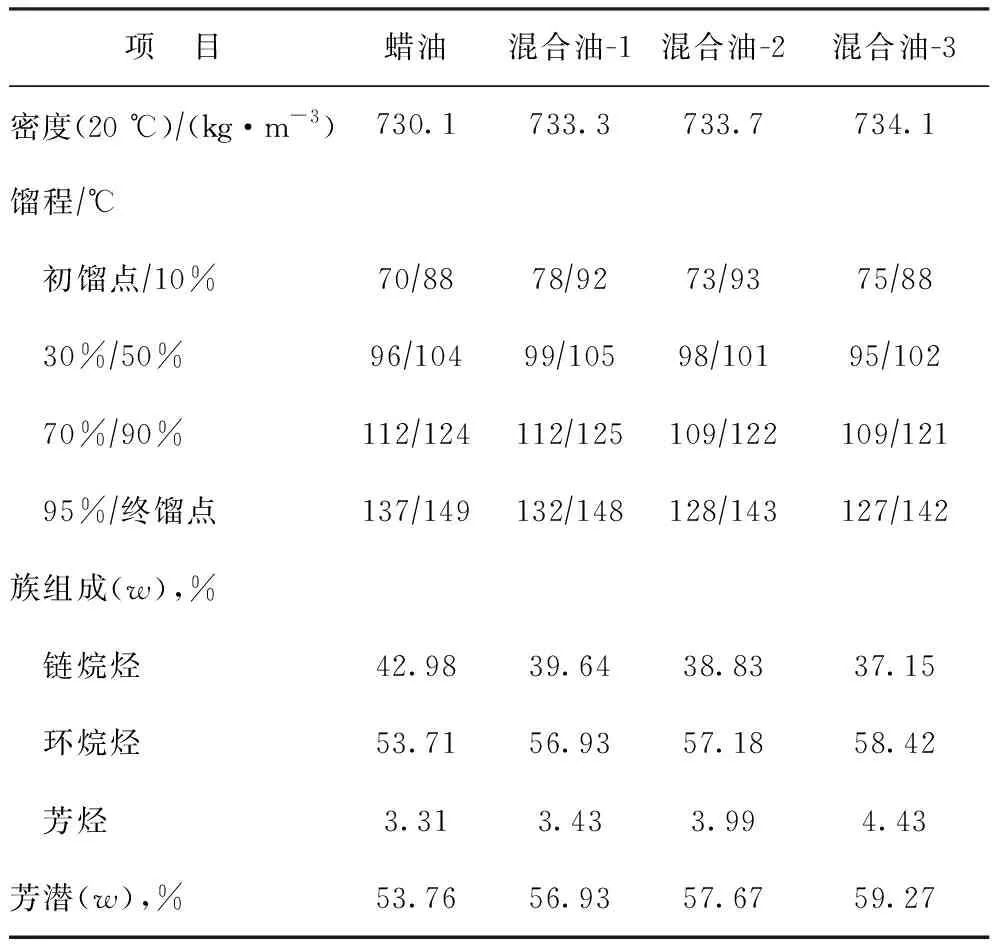

纯蜡油以及分别掺入20%上述3种柴油馏分的混合油(分别记作混合油-1、混合油-2和混合油-3)的性质如表2所示。

表2 蜡油以及不同混合油的主要性质

由表2可以看出,随着所掺入催化柴油馏分的变重,混合油的密度、硫、氮含量,BMCI值逐渐增加,表明混合油中芳烃含量逐渐增加,原料油性质逐渐变差。

2 结果与讨论

2.1 相同工艺条件下掺炼不同馏程催化柴油的研究

分别以纯蜡油、混合油-1、混合油-2、混合油-3为原料,在反应压力13.0 MPa,精制反应器反应温度375 ℃、体积空速1.01 h-1、氢油体积比900,以及裂化反应器反应温度392 ℃、体积空速1.45 h-1、氢油体积比1 200,精制反应器出口油(精制油)氮质量分数达到10 μgg以下的条件下,考察掺炼不同馏程催化柴油对加氢裂化过程的影响,产品分布如表3所示。

表3 加工不同原料油时的产品分布 w,%

由表3可以看出:在相同反应条件下,掺炼不同馏程的催化柴油对加氢裂化产品分布的影响较大;随着掺入催化柴油馏分的变重,气体收率变化不大,轻石脑油与重石脑油的收率逐渐降低,这可能是由于虽然掺入的催化柴油的芳烃含量较高,但这些芳烃相对于蜡油中的多环芳烃的极性较低,在催化剂上吸附能力较弱,因此蜡油中的芳烃优先于柴油中的芳烃进行反应;在中油型催化剂的体系下,芳烃转化能力较差,石脑油选择性不高,因此掺入催化柴油后,在相同裂化温度下,石脑油收率有所降低;喷气燃料的收率先升高后降低,尾油收率先降低后增高,这主要是因为掺入的轻催柴馏分亦是喷气燃料馏分,因此当掺入轻催柴时,喷气燃料收率最高。当掺入重催柴以及全馏分催柴时,掺入的柴油一部分转化为轻组分,另一部分保留在尾油中;当掺入重催柴时,因重催柴中大部分为大于282 ℃的馏分,因此在相同反应温度下,尾油的收率最高。

掺炼不同馏程的催化柴油对加氢裂化过程氢耗的影响如图2所示。由图2可知,随着所掺炼催化柴油馏分的变重,加氢裂化过程的氢耗逐渐增大,这是由于随着所掺炼催化柴油馏分的变重,原料混合油的芳烃含量逐渐增高,芳烃饱和所需的氢气增多,从而使氢耗增大。

图2 掺炼不同馏程的催化柴油对氢耗的影响

不同原料油在相同工艺条件下,加氢裂化生成的重石脑油的性质如表4所示。由表4可以看出:重石脑油性质受原料性质影响较大;随着所掺炼催化柴油馏分的变重,重石脑油的芳烃与环烷烃的含量逐渐增多,因此掺炼催化柴油特别是芳烃含量高的重催柴可以有效提高加氢裂化重石脑油的芳潜,使其可用作高质量的催化重整原料。

表4 掺炼不同催化柴油所产重石脑油的主要性质

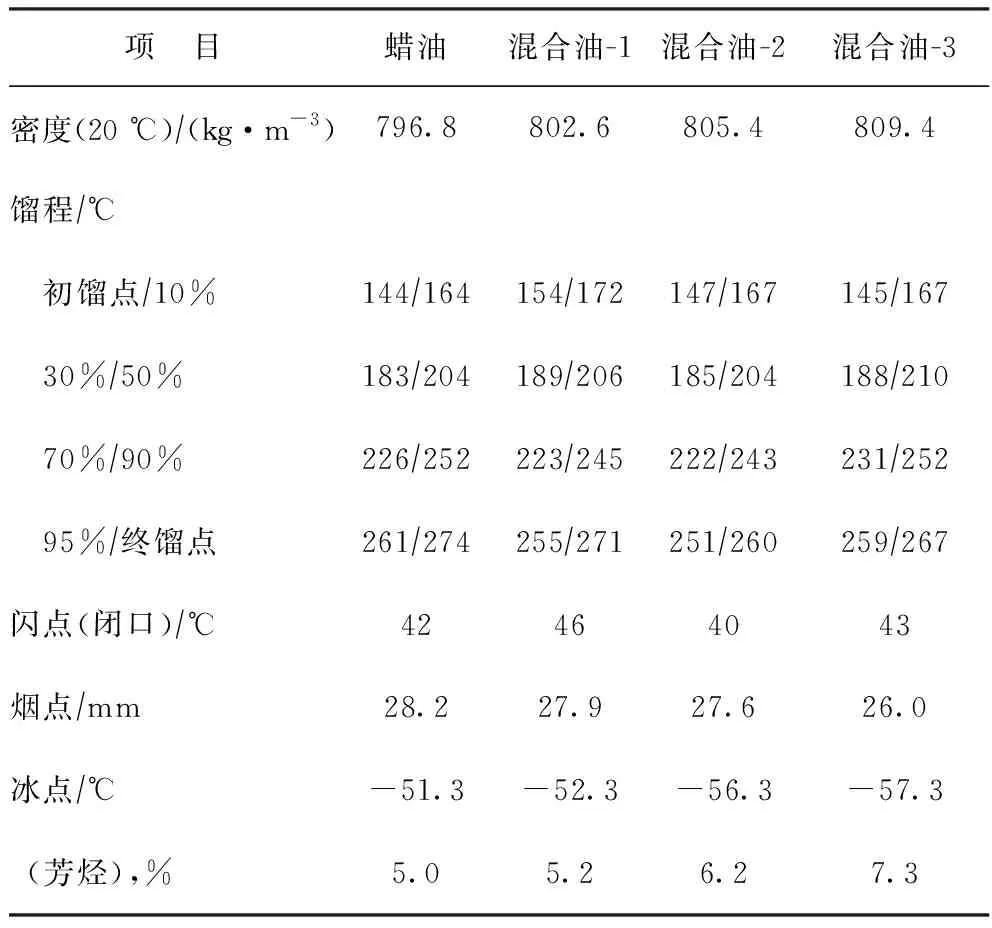

不同原料油在相同工艺条件下加氢裂化生成的喷气燃料的性质如表5所示,其中,为了最大量生产喷气燃料,喷气燃料馏分的切割范围选为132~282 ℃。由表5可以看出:随着所掺炼催化柴油馏分的变重,加氢裂化所得喷气燃料产品的密度逐渐增大,烟点和冰点逐渐降低,芳烃含量逐渐增高,闪点由于受实沸点切割影响较大,呈现的规律不明显,但所有性质均可以满足3号喷气燃料标准的要求(20 ℃密度为775~830 kgm3、冰点不高于-47 ℃、闪点(闭口)不低于38 ℃以及烟点不小于25 mm);值得注意的是,掺炼20%轻催柴时所得喷气燃料的烟点最大,达27.9 mm,而且喷气燃料收率最高,达47.64%。因此掺炼轻催柴是增产高质量喷气燃料、降低柴汽比的最有效途径。

表5 掺炼不同催化柴油所产喷气燃料的主要性质

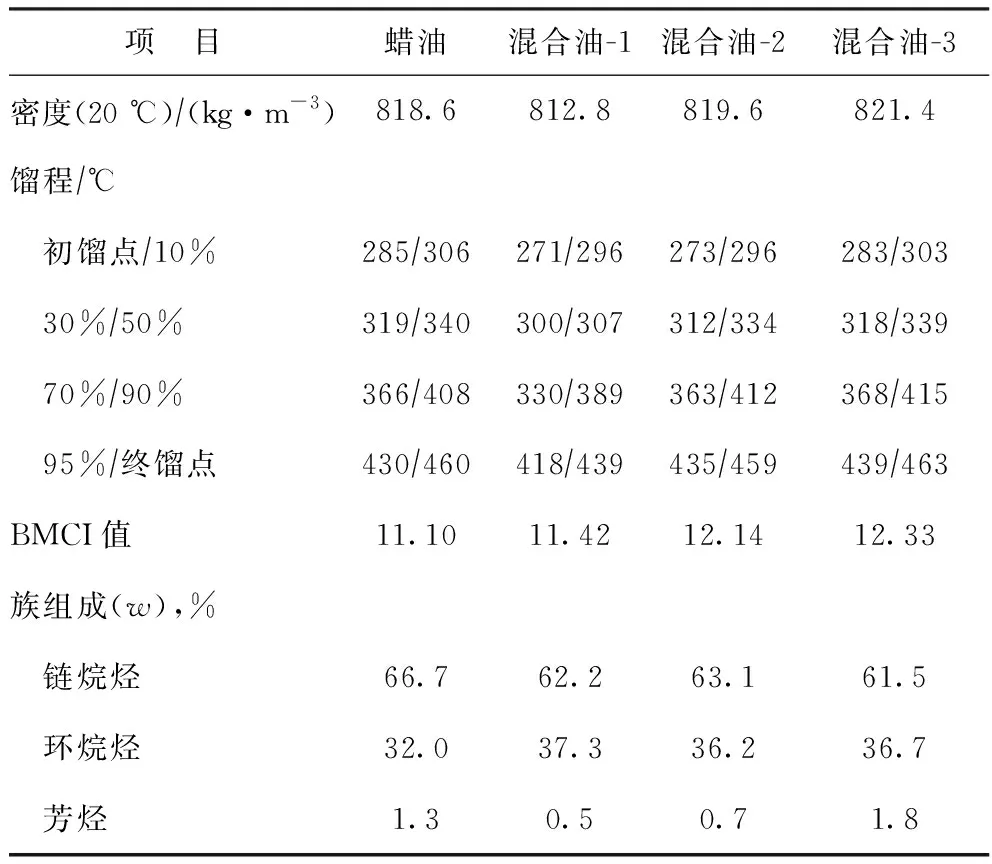

不同原料油在相同工艺条件下加氢裂化所产尾油的性质如表6所示。由表6可以看出:在相同工艺条件下,当原料油中掺入轻催柴或全馏分催柴时,尾油的芳烃含量较以纯蜡油为原料时有所降低,这是因为催化柴油中的芳烃较蜡油中的多环芳烃更易饱和,而轻催柴以及全馏分催柴中的芳烃饱和开环后主要集中在重石脑油以及喷气燃料馏分中;但是当掺入重催柴时,尾油的芳烃含量比以其它油为原料时高,这主要是因为重催柴馏分与尾油馏分重合较大,其未转化的芳烃与环烷烃则集中在尾油中;随着所掺炼催化柴油馏分的变重,尾油BMCI值逐渐增大;当掺入20%轻催柴时,尾油BMCI值为11.42;当掺入20%重催柴时,尾油BMCI值为12.33;当掺入20%全馏分催化柴油时,尾油BMCI值为12.14。由此可见,加氢裂化过程适当掺入不同馏程的催化柴油仍然可以生产高质量的尾油。

表6 掺炼不同催化柴油所产尾油的性质

2.2 相同裂化温度下掺炼不同比例轻催柴的影响研究

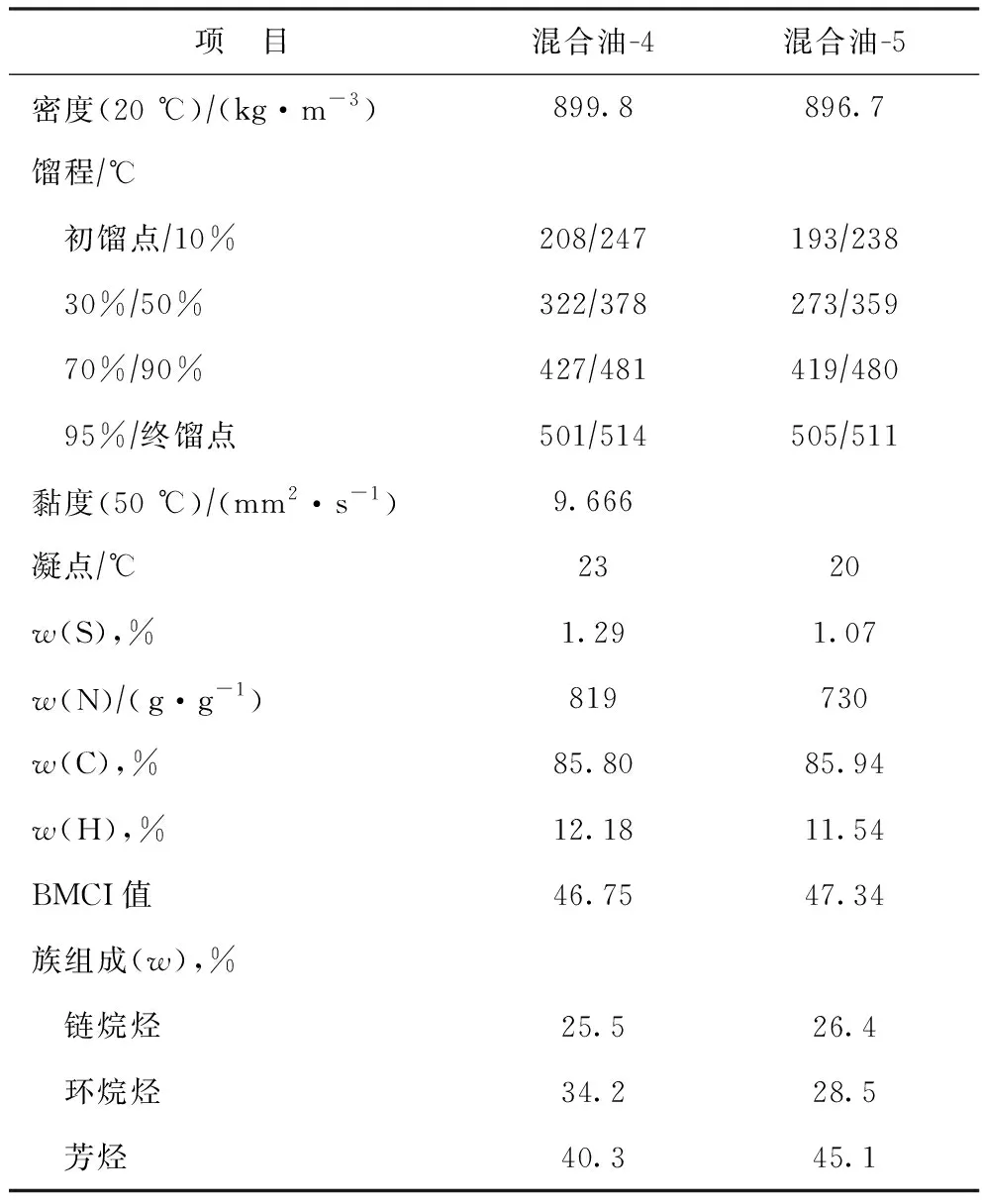

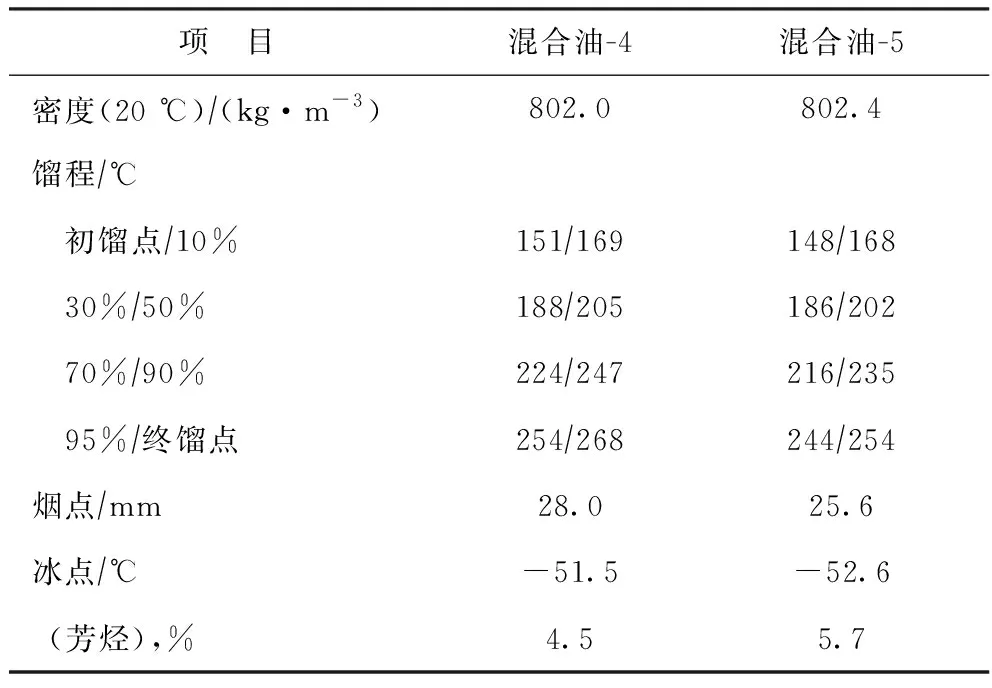

以纯蜡油掺入不同比例的轻催柴为原料,在相同工艺条件下进行加氢裂化反应研究。除混合油-1外,将纯蜡油中混兑10%和30%的轻催柴,分别得到混合油-4和混合油-5,性质如表7所示。由表7可以看出,随着掺入轻催柴比例的增加,原料油的硫、氮含量逐渐降低,但芳烃含量逐渐增高。

表7 掺炼不同比例轻催柴混合油的性质

在反应压力13.0 MPa,精制反应器体积空速1.01 h-1、反应温度375 ℃、氢油体积比900,裂化反应器体积空速1.45 h-1、反应温度392 ℃、氢油体积比1 200,精制油氮质量分数达到10 μgg-1以下的条件下,考察掺炼不同比例轻催柴对加氢裂化过程的影响,产品分布如表8所示。

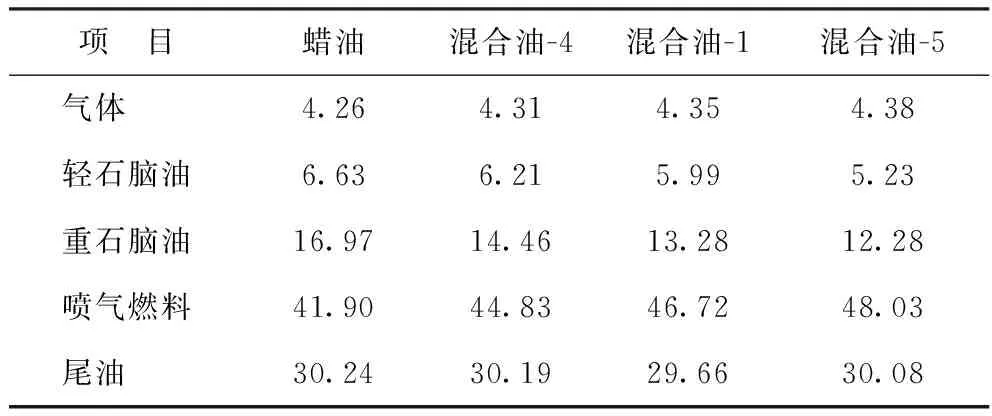

表8 掺炼不同比例轻催柴时加氢裂化产品分布 w,%

由表3与表8可以看出:在相同工艺条件下,随着轻催柴馏分掺入比例的增加,原料馏程变低,尾油收率降低,轻石脑油收率变化不明显,重石脑油收率下降,喷气燃料收率升高,一方面因为中油型加氢裂化催化剂的喷气燃料选择性高,重石脑油选择性差;另一方面随着掺入轻催柴比例的增加,原料油中喷气燃料馏分也逐渐增加,产品中的喷气燃料收率也会随之上升,当轻催柴掺入比例为30%时,喷气燃料收率可达57.77%;尾油收率随着轻催柴掺炼比例的增加呈下降趋势,这是因为当掺入轻催柴比例增加时,原料油馏分越轻,大于282 ℃馏分的占比越小,该组分反应空速也越小,因此尾油收率越低。

掺入不同比例轻催柴对加氢裂化反应氢耗的影响见图3。由图3可知,随着轻催柴掺炼比例的增加,氢耗逐渐增加,这是由于随着原料油中芳烃含量的增加,芳烃饱和所需要的氢气增加造成的。

图3 掺炼不同比例轻催柴对氢耗的影响

相同反应条件下掺炼不同比例轻催柴所产重石脑油的主要性质见表9。对比表4与表9可见:在相同工艺条件下,当以纯蜡油为原料时,重石脑油芳潜为53.76%;当轻催柴掺炼比例为30%时,重石脑油芳潜可达56.23%,相比于蜡油,重石脑油芳潜提高2百分点以上。因此,掺入轻催柴可以有效提高重石脑油质量,但在相同反应温度下,中油型催化剂体系下,轻催柴主要转化并集中在喷气燃料馏分,重石脑油收率略有降低。

表9 掺炼不同比例轻催柴所产重石脑油的性质

相同反应条件下掺炼不同比例轻催柴所产喷气燃料的主要性质如表10所示。对比表5与表10可以看出:随着轻催柴掺炼比例的增加,原料油中的芳烃含量逐渐升高,喷气燃料产品中的总芳烃含量降低,烟点降低,冰点降低;当掺入轻催柴比例达到30%时,喷气燃料烟点为25.6 mm。如果继续增加轻催柴比例,在该反应条件下,喷气燃料烟点将小于25 mm,从而无法满足优质3号喷气燃料的生产标准。因此为了最大量生产喷气燃料并且兼顾3号优质喷气燃料的标准,建议蜡油中掺入轻催柴的比例不大于30%。

相同反应条件下掺炼不同比例轻催柴所产尾油的性质见表11。对比表6和表11可以看出,随着轻催柴掺炼比例的增加,尾油BMCI值逐渐增加。虽然原料油中芳烃含量增加,但尾油中的芳烃反而降低,一方面因为掺入轻催柴后,原料中轻组分变多,多环芳烃含量降低,尾油馏分中残留的未转化芳烃减少;另一方面,轻催柴中的芳烃主要转化并集中在重石脑油与喷气燃料馏分中,轻催柴中芳烃将与尾油中的链烷烃与环烷烃、甚至是芳烃产生竞争吸附,从而抑制尾油中芳烃的饱和开环与环烷烃的开环反应;当掺炼比例为30%时,尾油BMCI值为13.3,仍可作为优质的蒸汽裂解制乙烯的原料;值得注意的是,掺炼30%轻催柴时,尾油BMCI值较掺炼10%轻催柴时增加2个单位以上,但其链烷烃含量增加,总环烷烃含量降低;这主要是由BMCI值的计算方法造成的。BMCI值是由原料油的密度与馏程相关联计算出来的,密度越大、馏程越高,BMCI值越小。掺炼30%轻催柴的尾油馏程较低,且密度较小,造成BMCI值较大。

表10 掺炼不同比例轻催柴所产喷气燃料的性质

表11 掺炼不同比例轻催柴所产尾油的性质

2.3 相同尾油收率下掺炼不同比例轻催柴的影响

分别以纯蜡油以及蜡油中混兑10%,20%,30%轻催柴的混合油为原料,在反应压力13.0 MPa,精制反应器体积空速1.01 h-1、氢油体积比900,裂化反应器体积空速1.45 h-1、氢油体积比1 200,控制尾油收率约为30%的条件下,进行掺炼不同比例轻催柴对加氢裂化产物分布及产品性质影响的考察,产品切割方案不变,产品收率如表12所示。

表12 相同尾油收率下加工不同原料油时的产品分布 w,%

由表12可知,在相同尾油收率下,随着轻催柴掺炼比例的增加,轻石脑油、重石脑油收率逐渐降低,喷气燃料收率逐渐增加。一方面是由于随着轻催柴掺炼比例的增加,原料中轻组分含量逐渐增加,这部分轻组分与蜡油相比,由于芳烃环数少,极性较蜡油中的芳烃低,吸附性能也较差,不易被裂化转化为较轻的组分,大部分经过精制后保留在喷气燃料馏分中,从而造成喷气燃料馏分收率的增加;另一方面,在控制相同转化深度下,裂化反应温度必然降低,因而转化率降低。

在相同尾油收率下,掺炼不同比例的轻催柴对加氢裂化氢耗以及产品性质的影响如图4所示。由图4可知:随着轻催柴掺入量的增加,氢耗逐渐增加,这是由原料中的芳烃含量增加造成的;重石脑油芳潜逐渐增加,一方面由于原料中的芳烃含量较高,经饱和裂解转化到重石脑油馏分中的芳烃以及环烷烃增多,另一方面,蜡油馏分转化率降低,造成蜡油裂化转化至重石脑油中的芳烃增多,当掺炼比例为30%时,重石脑油芳潜为59.25%,较加工纯蜡油原料增加了4个单位以上;喷气燃料烟点逐渐减小,这也是由于原料中芳烃含量增加以及蜡油馏分转化率的降低引起的,当掺炼比例为30%时,喷气燃料烟点为25.3 mm,仍能满足3号喷气燃料标准;尾油BMCI值降低,一方面是由于轻催柴中芳烃的竞争吸附不利于环烷烃以及链烷烃的转化,另一方面是由于反应温度降低,造成蜡油馏分转化率降低引起的,当掺炼比例为30%时,尾油BMCI值为12.83,仍为优质的蒸汽裂解原料。

图4 相同尾油收率下掺炼不同比例轻催柴对氢耗以及产品性质的影响

3 结 论

(1)当蜡油中掺炼不同馏程催化柴油时,对加氢裂化反应的产品分布及性质影响较大。随着掺炼催化柴油馏分的变重,原料油中的芳烃含量逐渐增加,气体收率变化不大,轻石脑油与重石脑油收率呈减小的趋势,喷气燃料的收率先增加后减小,尾油收率先减小后增加。随着掺入催化柴油馏分的变重,重石脑油芳潜逐渐增加,是优质的重整原料;喷气燃料烟点逐渐减小,可以满足3号喷气燃料的标准要求;尾油的BMCI值逐渐增加,当掺入20%重催柴时,尾油BMCI值为12.33,仍为优质蒸汽裂解原料。

(2)不同轻催柴掺入比例对加氢裂化的产品收率以及性质影响较大。在相同工艺条件下,随着掺入轻催柴的比例增加,原料馏程变低,尾油收率降低,轻石脑油收率变化不明显,重石脑油收率下降,喷气燃料收率升高。随着轻催柴掺炼比例的增加,重石脑油芳潜逐渐增加,芳潜提高2个单位以上;喷气燃料烟点逐渐减小,当掺入轻催柴比例达到30%时,喷气燃料烟点为25.6 mm,仍可满足3号喷气燃料的标准要求;尾油的BMCI值逐渐增加,当掺炼比例为30%时,尾油BMCI值为13.31,仍可作为优质的蒸汽裂解原料。

(3)在控制相同尾油收率的条件下,随着掺炼轻催柴比例的增加,加氢裂化反应氢耗增加,轻石脑油、重石脑油收率降低,喷气燃料收率增加,重石脑油芳潜增加,喷气燃料烟点降低,尾油BMCI值增加。