涌泥涌砂隧道释能降压洞开挖施工与数值模拟

张乃乐 赵林军 孟哲玮 吴 超

(1.怀邵衡铁路有限责任公司,湖南 长沙 410003; 2.中铁五局集团第四工程有限公司,广东 韶关 512031; 3.同济大学道路与交通工程教育部重点实验室,上海 201804)

1 概述

随着我国铁路建设不断发展,大量铁路以隧道的形式穿山越岭。铁路隧道施工不可避免的会遇到岩溶等不良地质区域,而岩溶隧道的施工极易出现围岩变形失稳破坏,产生塌方、涌泥涌砂等施工风险。在这种情况下,往往需要对高压富水溶腔进行处理,保证隧道正常施工。采用释能降压洞,可以直接揭示溶腔,释放溶腔内泥水势能,从而达到排水、排泥、排石的目的,解决高压富水溶腔的问题。

赵梦晨等[1]结合云雾山隧道,提出采用释能降压工法释放溶腔所存储的能量,大大减小了施工风险。王建望[2]研究了释能降压施工技术,对溶洞溶腔采取爆破直接揭示,达到了降低水压、排除突泥突水风险的效果。张玉龙[3]依托坡桑隧道,采取释能降压处治高压富水溶腔,通过溶腔查找、近溶腔、定溶腔范围、开溶腔、治溶腔等几个阶段,有效解决高压富水溶腔问题。另外,其他国内学者[4,5]分别以野三关隧道、马鹿箐隧道、大支坪隧道为对象,研究了降压释能洞的施工技术,为降压释能洞施工方案的制定提供了参考。

本文基于怀邵衡铁路某岩溶隧道释能降压洞的环境和地质条件,提出采用全断面法开挖,并采用弹塑性有限单元法对施工全过程进行了模拟分析,为施工设计提供依据。

2 工程概况

怀邵衡铁路某隧道全长3 866 m,最大埋深167 m,为双线单洞隧道,起讫里程DK112+920~DK116+786。施工过程中,出口段DK115+547掌子面发现溃口,出现岩溶涌泥涌砂。为降低溶腔泥水释能,保证隧道的正常施工,在掌子面右侧设置释能降压洞。

该隧道出口降压释能洞洞室与正洞交点里程为DK115+610,DK115+547连接正洞溶腔,长68 m。洞室平行线路与正洞结构交角45°,与正洞结构净距15 m,以11.9%坡度爬升至正洞结构右上侧。降压释能洞开口宽7.5 m,高6 m,正洞宽5 m,高6 m。

3 施工方案

隧道降压释能洞前方存在充填型溶洞,施工方法选择、处理不当容易造成塌方、大变形等施工风险。因此,根据现场实际围岩动态调整施工方案和支护方案,施工中做好超前地质预报、加强监控量测、有组织运输与施工安排,最大限度的减少对土体的扰动,充分利用围岩自身的稳定性,是安全快速开挖降压释能洞的关键。

降压释能洞平面布置示意图如图1所示。

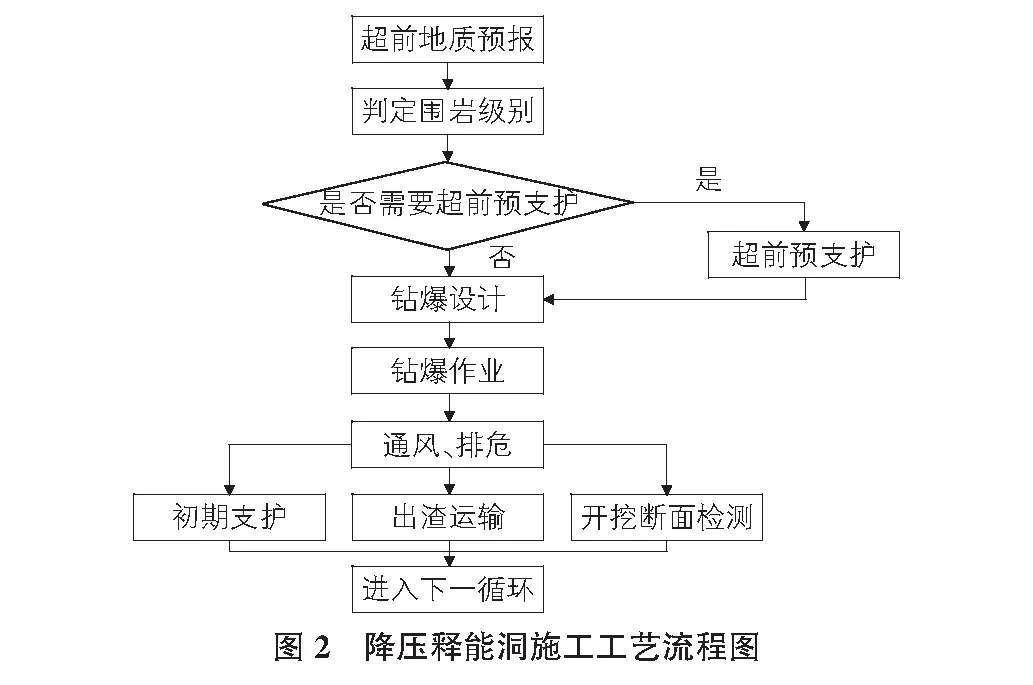

3.1 开挖方法

释能降压洞开挖采用全断面法,降压释能洞施工工艺流程图如图2所示。

3.2 支护参数

降压释能洞采用Ⅴ级围岩喷锚支护,参数详见表1。

3.3 进洞方案

释能降压洞开口与正洞线左往小里程成45°角,宽7.5 m,高6 m,过渡段长5 m。

开口尺寸先用红油漆标记,再对已施作完的初支段落采用切割方式开口,对开口处的正洞初支采用锁脚加强,每榀采用3根长4.5 m φ45锁脚钢管。全断面开挖,开口5 m范围内采用Ⅰ16工字钢支护,间距为1 m。

3.4 正洞施工

释能降压洞全段实施超前地质预报工作,施工过程中严格遵循“先探测后开挖”的原则,当接近溶腔时应通过钻探对溶腔进行区域锁定,预留3 m岩柱。当确定掌子面前方预留3 m岩柱后,开挖爆破导坑上台阶,对溶腔进行揭示,对溶腔内聚积的水和填充物进行释放,消除能量。施工过程中根据地质预报结论,开展动态设计,动态施工。

3.5 监控量测

监控量测断面间距:Ⅲ级围岩30 m,Ⅳ级围岩10 m,Ⅴ级围岩5 m。监控量测断面布设3个测点,测点位置:拱顶、双侧拱腰。量测点尽量靠近掌子面埋设(≤2 m),在隧道开挖后12 h内完成。埋设方法采用直径φ22螺纹钢筋,用早强锚固剂固定,伸入岩体250 mm~300 mm,粘贴反射贴片与全站仪激光束基本正交。测点应埋设牢靠,作好标志,易于识别,并派专人保护,严防爆破损坏。

3.6 超前地质预报

每排炮设4个加深炮孔,布置拱顶、左右侧拱腰、底板中线上1 m,并以30°~40°外插角实施,以预测掌子面前方地层和地下水。每25 m实施超前水平钻孔,钻孔长30 m,钻孔通常情况布置1个孔,15°外插角实施,位置在中线底板以上合适位置。

4 数值模拟与结果分析

4.1 计算模型

数值模拟计算过程采用大型有限元MIDAS GTS NX软件。计算时假定隧道围岩为连续介质,采用各向同性弹塑性实体单元进行模拟,材料的屈服准则采用摩尔—库仑(Mohr-Coulomb)准则;初期支护采用壳体单元进行模拟,单元锚杆则采用植入式梁单元进行模拟。计算中未单独考虑钢筋网和钢支架的作用。

为减小有限元模型中边界约束条件对计算结果产生的不利影响,计算模型的边界范围在各个方向上均大于3倍的洞跨。具体计算时,计算域在水平方向宽度取50 m,在竖直方向上,从降压释能洞四周向下取25 m,向上取25 m,为50 m。对于上部125 m的土层,不建立网格,而是采用在模型上边界施加荷载的方式考虑。模型的左面、右面和底面均为固支约束,顶面为自由面。隧道采用全断面法开挖。计算模型网格如图3所示。

4.2 计算参数

根据勘察设计资料,计算时各材料物理力学参数取值如表2所示。

4.3 计算结果分析

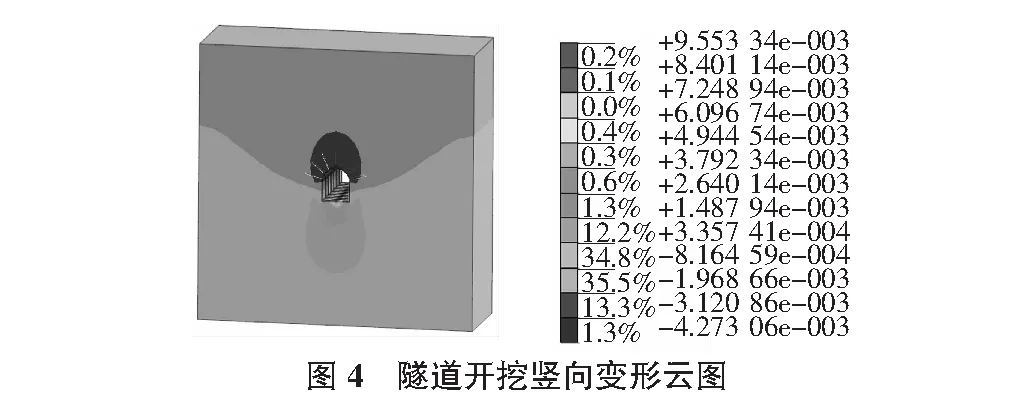

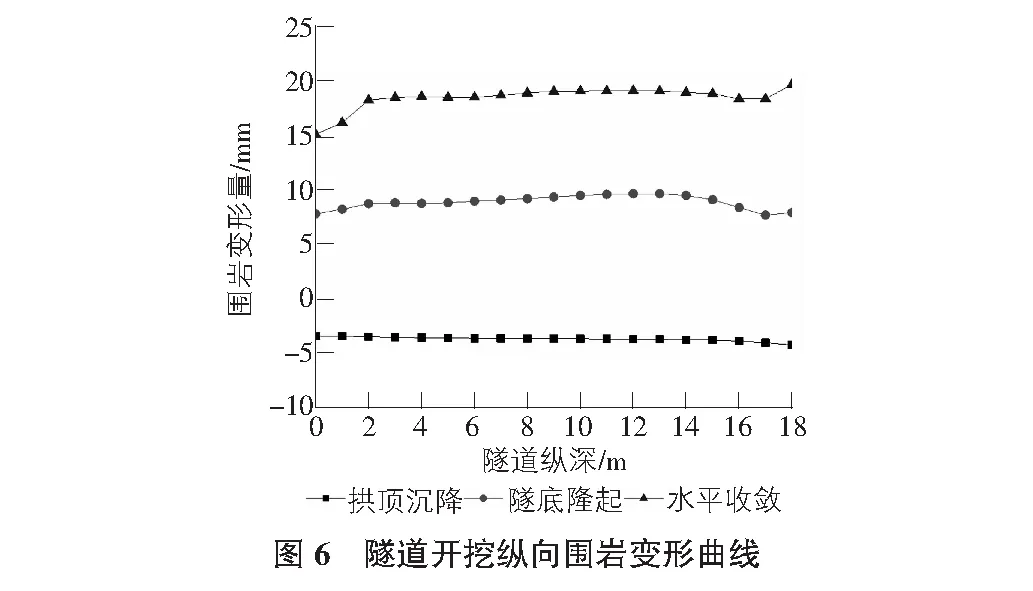

根据模型数值计算的结果,对全断面法开挖降压释能洞引起的围岩和地表竖向变形和水平变形进行分析,如图4,图5所示。得到在开挖过程中纵向不同断面位置拱顶下沉量、隧底隆起量的变化曲线,结果如图6所示。

由图4~图6分析可知:岩溶隧道降压释能洞采用全断面法开挖通过时,拱顶最大沉降量为4.3 mm,隧底最大隆起量为9.6 mm,洞周水平收敛最大值为19.5 mm,该最大变形与岩溶隧道最大变形阀值比较接近,结构仍有一定安全富余。

5 结语

1)针对怀邵衡铁路某岩溶隧道降压释能洞的环境特点和地质条件及施工进度计划,提出采用全断面法开挖。

2)数值模拟计算结果显示:岩溶隧道降压释能洞采用全断面法开挖施工时,隧道拱顶最大沉降量为4.3 mm,隧底最大隆起量为9.6 mm,洞周水平收敛最大值为19.5 mm,该最大变形值与岩溶隧道最大变形阀值比较接近,结构仍有一定安全富余。

3)工程实践证明:岩溶隧道降压释能洞开挖施工时,采用全断面法开挖,同时采取信息化监控量测措施和风险防范措施,可有效地控制隧道受力和变形,确保降压释能洞开挖施工安全。