初容室缩短工况下的燃气弹射压力冲击平滑研究*

程洪杰,陈 力,赵 媛,邵亚军

(火箭军工程大学兵器发射理论与技术军队重点学科实验室,西安 710025)

0 引言

燃气弹射是一种利用固体推进剂快速燃烧产生高速燃气射流,在初容室内建立压力推动导弹出筒的技术[1]。随着低温燃气发生剂技术的成熟,推进剂在1 000~1 500 ℃、宽压范围(0.1~20 MPa)下可以稳定燃烧,极大地改善了发射筒内热环境,因而低温燃气弹射技术被广泛应用于国内外各种导弹发射[2]。

针对低燃温弹射技术的研究,多采用理论分析和实验相结合的方法。惠卫华等[3]在袁曾风等[4]建立的经典零维理论基础之上,采用高压室实验数据与低压室内弹道方程求解相结合的方法,快速得到了低燃温弹射过程的内弹道曲线,但无法获取内流场细节。谭大成等[5]对自弹式弹射器的流场特性进行了数值仿真分析,得到了精细的流场结构,但是忽略了燃气的多组分和富燃特性[6],没有考虑与空气发生的非预混二次燃烧现象[7]。胡晓磊等[8]研究了低温弹射二次燃烧的反应机理以及对载荷和内弹道性能的影响,李仁凤等[9]得出弹射过程的初始压力冲击是由二次燃烧导致,二次压力冲击是由燃烧室总压升高导致的结论。针对低燃温弹射双峰冲击现象,胡晓磊等[10]采用环形腔形式的障碍物对压力冲击达到了一定的平滑效果,但在弹射后期引起了较大的压力震荡和波动。

以上针对低燃温的研究,均在现有实验装置下进行流场和内弹道特性的分析,并未耦合结构尺寸的变化,而对于弹射装置,发射筒初容段长度越短,装备越紧凑化,车载的机动性能越好[11]。初容室直接影响燃气的填充过程,容积缩小时,建压速度加快,但氧气量减少,二次燃烧冲击减弱,同时环形隔板形式障碍物对燃气的影响规律也会发生变化。因此在初容室缩短工况下,研究平滑压力双波峰冲击具有重要的工程意义。文中以燃气弹射装置为物理模型,建立了包含二次燃烧和导弹尾罩运动的二维数值模型,研究了在初容室缩短工况下,环形隔板平滑压力冲击的可行性,为弹射动力装置结构优化提供了参考。

1 仿真计算模型

1.1 物理模型与控制方程

燃气弹射装置由发射筒、燃气发生器、导流锥、导弹尾罩、底座等结构组成,几何模型如图1所示。其中P点为实验和数值仿真的监测点。弹射原理为:低燃温推进剂在燃气发生器内燃烧产生高压气体,经喷管加速进入发射筒内,与空气发生二次燃烧加快建压过程,推动导弹向上运动。

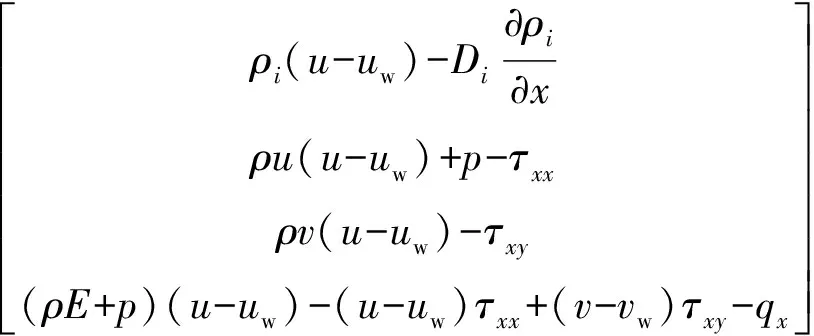

如图1所示,弹射装置具有高度轴对称的特点,采用组分输运模型、有限速率/涡耗散化学反应模型,建立二维轴对称多组分Navier-Stokes控制方程:

(1)

其中:

具体符号含义参见文献[10]。

1.2 湍流模型与有限速率/涡耗散模型

湍流模型采用RNGk-ε模型,该模型对高雷诺数的湍流计算具有较高精度,考虑了平均湍动中的旋转及旋流流动情况,可以更好的处理高应变率及流线弯曲程度较大的流动[12],其湍动能k及湍流耗散率ε的输运方程表示为:

Gk+Gb-ρmε

(2)

(3)

式中:k和ε分别为湍流动能和耗散率;μ为混合物粘性;ρk=1.0;Gk为由于平均速度梯度引起的湍流动能k的产生项;Gb为由于浮力引起的湍流动能k的产生项;σε=1.3;Cε1=1.44;Cε2=1.92。

燃气射流中包含大量富燃成分,进入发射筒后具有复燃现象,燃烧的化学反应过程采用有限速率/涡耗散模型,模型能阻止反应在火焰稳定之前发生,延迟了计算中点火的开始,较为符合实际,被广泛应用于湍流扩散燃烧[13-14]。反应速率由Arrhenius公式确定:

(4)

(5)

(6)

式中:YR为反应物质量分数;YP为燃烧产物质量分数;A和B为常数,分别取4.0和0.5,其余符号含义参见文献[10]。文中复燃模型均采用文献[15]中CO/H2两步反应:

2CO+O2→2CO2+Q4(Q4=565.95 J/mol)

2H2+O2→2H2O+Q5(Q5=565.64 J/mol)

1.3 网格模型与边界条件

考虑到弹射器的高度对称性,采用轴对称面1/2网格模型,如图2所示。数值计算域包括喷管、发射筒壁面与导弹尾罩围成的封闭运动区域,在喷管和筒壁面处进行网格加密,加密方法采用抛物线性节点分布规律,第一层网格厚度为0.5 mm,加密比率为1.05,壁面y+值保持在[30,200]内满足要求。

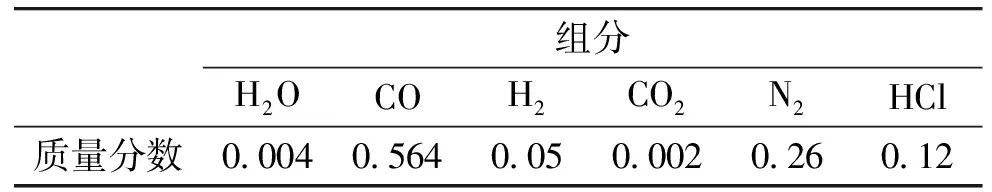

喷管入口采用压力入口,总压曲线由实验采集得到[9],导弹尾罩为运动边界,采用动态分层动网格技术,当网格节点位移超过预设高度后,网格实现分层分裂来模拟弹底的运动,分割因子取0.4,网格理想高度为5 mm。导弹运动规律由牛顿第二定律导出,运动方程参见文献[9]。燃气发生器和喷管的壁面采用绝热壁面,发射筒壁面采用对流传热壁面。利用CEA软件对推进剂燃烧产物进行热力学计算,得到喷管入口组分的含量及质量分数,如表1所示。计算初始状态为标准大气,静压为101.325 kPa,静温为300 K,发射筒内N2的质量分数为79%,O2的质量分数为21%。

表1 喷管入口组分及质量分数

2 数值方法验证

2.1 网格无关性检验

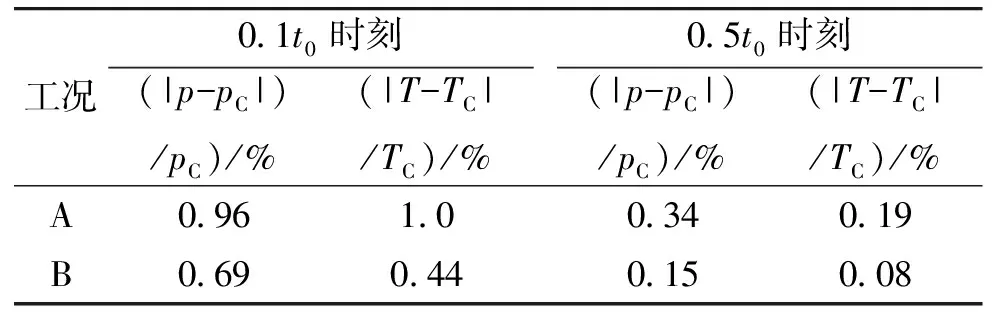

对于包含多组分燃烧的非定常工程问题,数值计算的精度对网格大小和质量有较强的依赖性,因此有必要进行网格无关性检验。选取三种网格密度进行弹射过程数值计算,工况A为2.19万,工况B为5.95万,工况C为9.97万。以工况C为基准,对A、B工况下监测点P在0.1t0和0.5t0时刻的压力和温度载荷进行相对偏差计算,如表2所示。从对比结果上看,三种网格工况下P点的压力和温度载荷相对偏差不超过1%,考虑到计算效率需要,选取2.19万网格作为计算对象。

表2 网格无关性检验结果

2.2 数值方法验证

为验证前文建立数值方法的有效性,将监测点P的压力数值仿真结果与文献[9]中飞行实验数据进行比较,如图4所示。对于初始压力波峰,实验值为0.83p0,计算值为0.84p0;对于二次压力波峰,实验值为0.78p0,计算值为0.79p0。其中,p0为监测点的压力参考值,t0为时间参考值。如图4所示,数值计算结果与实验曲线走势一致,成功捕捉弹射过程中压力双峰冲击,最大误差为1.2%,前文建立的数值仿真模型具有较高可信度。

3 结果与分析

3.1 流场特性分析

假设实验装置的初容室长度为L,如图1所示,初容室长度缩短量受燃气发生器体积及导流锥空间布置的限制,极限值约为200 mm。工况参数布置如表3所示。文中环形隔板障碍物结构参数:隔板个数为4,最下方隔板布置高度为300 mm,最下方隔板自身高度为300 mm,级差为50 mm,间距为200 mm。

为研究4种工况的流场特性,选取在0.2t0时刻的流场进行分析。图5和图6(a)、图6(b)、图6(c)分别为:工况3、工况4和工况1、工况2的流线图、温度云图、HCl和O2质量分数云图,其中云图左侧为无环形隔板,右侧为布置环形隔板,T0为监测点温度参考值。温度云图中的高温区域可以表征二次燃烧核心区域的变化;由于HCl仅存在于燃气组分,所以其空间分布可以表征燃气的扩散轨迹和进程;O2质量分数的空间分布可以表征二次燃烧的剧烈程度。

由图5、图6中流线图可知,无环形隔板时,燃气射流在导流锥分流作用下,并经底座壁面反射向筒壁面运动,而后向导弹尾罩和筒轴线方向扩散,从而形成一个顺时针的大涡和逆时针的小涡,两者分界处存在明显的剪切层和温度梯度。大涡的存在具有“卷吸”效应,加速燃气与筒内空气的混合,使得二次燃烧更加充分剧烈。结合温度云图、HCl和O2质量分数云图易知,初容室缩短200 mm后,燃气二次射流反射点向筒轴线靠近,导流锥下部的回流区变小,更多的燃气经底座反射向发射筒上部区域扩散,燃气对发射筒的“吞噬”程度变大,二次燃烧更加剧烈,高温区域向发射筒中心轴线转移,工况1燃气扩散进程明显超前于工况3,筒内残留的氧气量减少。

由图5、图6中流线图易知,布置环形隔板后,燃气射流经底座反射,绕过最下方隔板向燃烧室壁面扩散,而后向尾罩方向运动。与无环形隔板工况的组分质量分数云图对比可见,最下方隔板对燃气有显著的阻挡作用,有效地延缓了燃气向上扩散的进程,减弱了二次燃烧的剧烈程度。燃气向上扩散的过程中,依次遇到3个递减布置的隔板,对障碍腔内的氧气形成扰动,发生二次燃烧,导致腔内出现3个小涡。由温度云图、O2和HCl质量分数云图可知,工况2的燃气扩散明显超前于工况4,初容室缩短200 mm后,燃气对整个发射筒的“吞噬”程度加强,筒内残留的氧气主要集中在障碍腔及其附近区域。

3.2 压力载荷特性分析

图7(a)、图7(b)分别为4种工况下P点的压力和底座平均压力随时间变化曲线。其中,p1为底座的平均压力参考值。

由图7(a)易知,无环形隔板时,初容室缩短200 mm后,燃气在发射筒内建压速度上升,导致初始压力冲击提前,这说明对于建压过程,容积因素相对于二次燃烧因素占据主导。由于氧气量的减少导致二次燃烧动力不足,因此在0.2t0~0.4t0时间段压力衰退较快;由图7(b)可知,在0~0.2t0时间段内,由于容积减小为主要因素,工况1底座压力上升超前于工况3。底座压力约在0.7t0时刻达到峰值,工况1相对于工况3底座压力上升了43.0%。

由图7(a)易知,布置环形隔板后,对压力冲击有了明显的平滑作用,其中工况4的平滑效果接近理想的设计曲线,同时底座的压力出现了大幅度上升,工况2相对于工况1上升了37.7%,工况4相对于工况3上升了45.2%,对发射场坪提出了更高的要求。在初容室缩短200 mm后,建压速度变快,氧气量减少,导致原始环形隔板的结构参数对压力曲线平滑效果下降。因此有必要进一步改进环形隔板以达到更优的平滑效果,在最上方隔板上部以200 mm为间距布置第5个环形隔板,设其自身高度为h,选取25 mm、50 mm、75 mm和100 mm进行数值仿真计算,提取监测点P的压力曲线,如图8所示。

由图8压力曲线可见,布置第5个隔板后,压力曲线的平滑效果得到明显改善。随着h的增加,平滑效果先上升后下降,其中h=50 mm具有最优的效果,此时压力峰值为0.83p0。令h=50 mm为工况5,为分析第5个隔板的平滑机理,选取工况2和工况5在0.2t0时刻的速度矢量图和O2质量分数云图进行对比分析,如图9、图10所示。

由图9可知,燃气经尾罩反射后向发射筒壁面扩散,直至遇到最上方隔板后绕射,而第5个隔板对燃气起到了明显的引流作用,同时增加的第4个障碍腔能储存部分氧气。相对于工况2,工况5的燃气绕射第5个隔板后,偏离了障碍物区域,导致燃气对障碍腔的渗透程度减弱,腔内氧气消耗出现滞后,一方面减少了前期参加二次燃烧的氧气量,另一方面可以储存更多的氧气,在中后期持续燃烧增压以延缓压力的衰减,从而平滑压力曲线。

3.3 导弹筒内运动特性分析

图11(a)、图11(b)、图11(c)分别为弹射过程中导弹的加速度、速度和位移随时间的变化曲线。a0为加速度参考值,v0为速度参考值,l0为位移参考值。

由图11(a)可见,工况5基本上达到了理想的加速度设计曲线,匀加速时长约为0.45t0,最大加速度由0.91a0减小至0.849a0,减小了6.7%。由图11(b)可见,工况1在0~0.5t0时间段内速度快于工况5,工况1和工况5的导弹出筒速度分别为0.935v0和0.939v0,布置环形隔板后速度提升了0.42%,满足设计出筒速度范围0.8v0~0.95v0[9]。由图11(c)可见,在同一时刻,工况5的位移总是小于工况1,这说明二次燃烧是在更小的空间内进行的,工况5有更多的内能转化为动能,因而出筒速度会出现升高。工况1和工况5的出筒时间分别为0.948t0和0.975t0,布置环形隔板后,出筒时间延迟了2.85%。

4 结论

文中采用了RNGk-ε湍流模型和有限速率/涡耗散化学反应模型,建立了包含运动边界和二次燃烧的低燃温弹射数值流动模型,对初容室缩短工况下的燃气弹射压力冲击平滑进行了研究,得出如下结论:

1)从流场特性上看,初容室缩短200 mm后,燃气反射点向筒轴线靠近,导流锥下部的回流区变小,燃气扩散进程提前,高温区域向发射筒中心区域转移,筒内残留的氧气量减少,并主要集中在环形隔板附近。

2)从载荷特性上看,初容室缩短200 mm,无环形隔板时,弹底初始压力冲击时刻提前,压力衰退速率加快,底座压力上升43.0%;布置环形隔板后,底座压力上升37.7%,布置高50 mm的第5个环形隔板可以使压力冲击达到较优的平滑效果。

3)从平滑机理上看,最下方隔板能阻挡燃气向上扩散,有效延缓了二次燃烧进程;第5个环形隔板可以对燃气起到引流作用,使燃气偏离障碍物区域,减弱对障碍腔内的渗透,从而储存更多的氧气以减小前期压力冲击。

4)从内弹道特性上看,增加第5个环形隔板后,压力曲线更加平滑,导弹弹射加速度峰值减小6.7%,出筒速度增加0.42%,出筒时间延迟2.85%。