复合材料发射筒内压工况下强度刚度仿真

刘 东,王向往,郭敬彬,吴友生

(1. 中国船舶集团公司第七一三研究所,河南 郑州, 450015;2. 河南省水下智能装备重点实验室,河南 郑州, 450015)

0 引 言

发射筒为导弹提供装填贮存、发射导向及支撑保温等作用,是导弹武器系统的重要组成部分。发射筒是一种典型的圆柱壳结构,圆柱壳结构是船舶、飞机、压力容器和管道的基本结构,在船舶、航空航天、化学工业中都有广泛应用,其性能一直以来被众多学者和设计者所关注,出现了诸多研究成果[1-4]。

目前,发射筒的制造中仍大量使用金属材料,如特种钢材、高强度铝合金等。金属材料具有材料性质稳定等优点,但同时有密度大的缺点。在武器系统轻量化的发展方向下,非金属材料中的碳纤维复合材料

具有作为发射筒制造材料的潜力。碳纤维复合材料具有密度小、强度高及材料可设计性等优点[4],因此碳纤维复合材料发射筒的研究分析对轻量化发射筒方案的设计具有重要意义。

1 仿真模型

1.1 物理模型

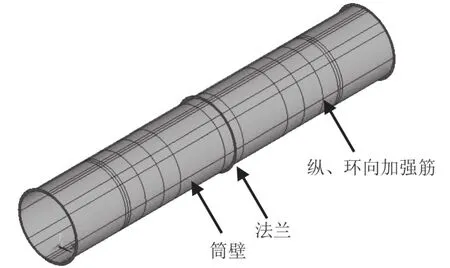

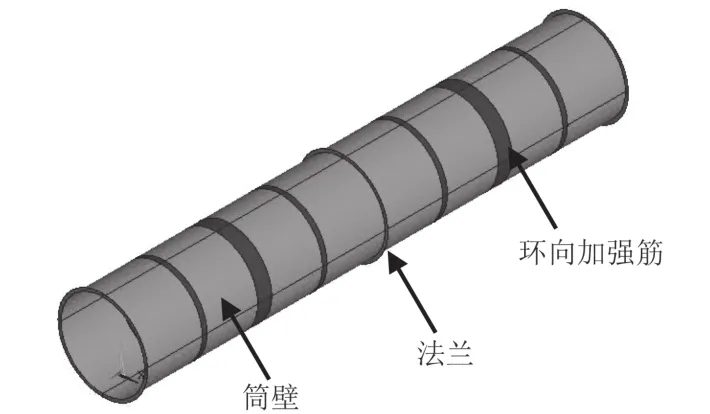

物理模型如图1和图2所示,几何模型包括发射筒筒壁、连接法兰及加强筋等结构,2种模型几何尺度相同。发射筒工作过程中,承受高压气体的冲刷,在此过程中发射筒需满足结构刚度、强度的要求,以保证发射筒本身的结构安全及其导向作用。因此了解

结构承受内压下的结构变形及应力十分重要,根据碳纤维复合材料与高强度铝合金的材料特性,建立分别使用2种材料的发射筒有限元数值仿真模型,对结构承受内压工况进行有限元仿真计算。

图1 铝合金发射筒几何结构示意图Fig. 1 Schematic diagram of the aluminum alloy launch tube

图2 复合材料发射筒几何结构示意图Fig. 2 Schematic diagram of the carbon fiber composite launch tube

1.2 仿真理论

对于碳纤维复合材料及刚强度铝合金材料,其刚度矩阵[5]为:

式中:E1,E2,E3分别为x,y,z方向上的弹性模量;vij为应力在i方向上作用时j方向的横向应变的泊松比;G23,G31,G12为y-z,z-x,x-y平面的剪切应变。

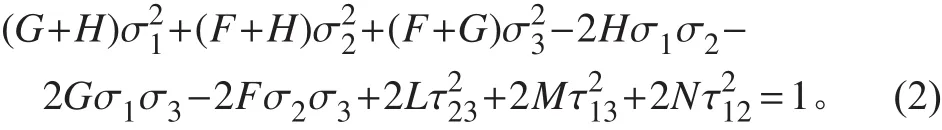

本文采用Tsai-Hill理论作为复合材料的失效理论,其是一个综合型屈服准则[5]:

在弹性范围内,可以作为各向异性材料的强度准则,屈服强度F,G,H,L,M,N可以认为是破坏强度,Tsai-Hill理论实际上是von Mises提出的各向同性材料屈服准则的推广。

1.3 材料属性

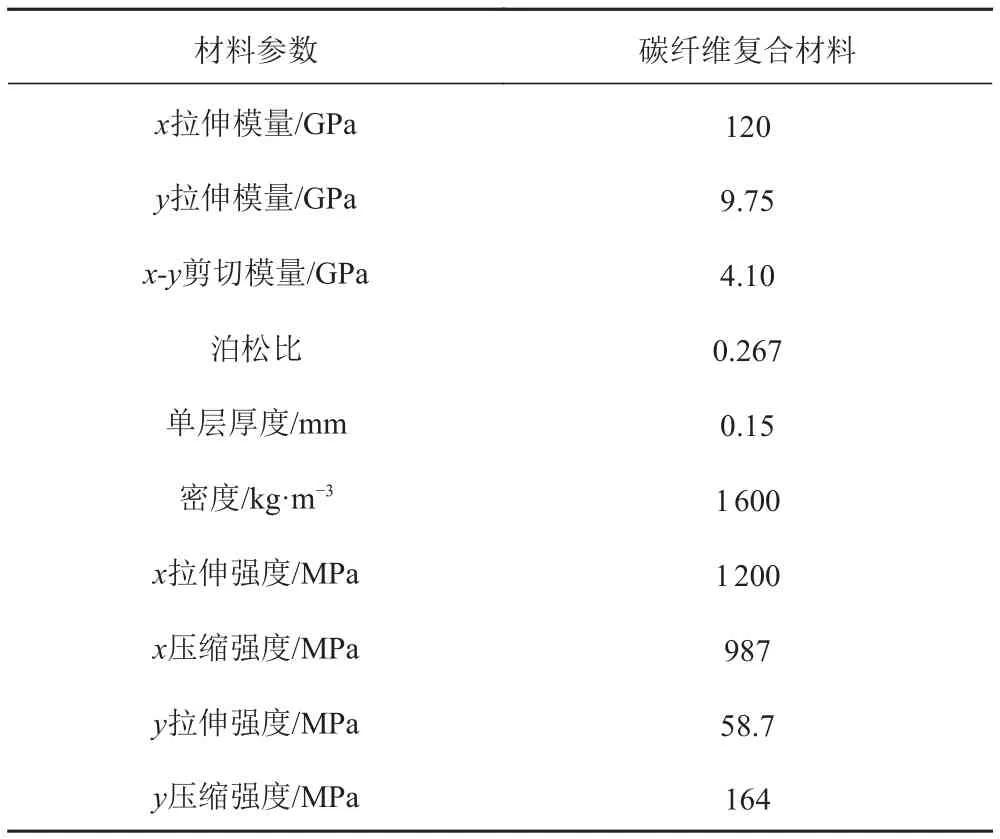

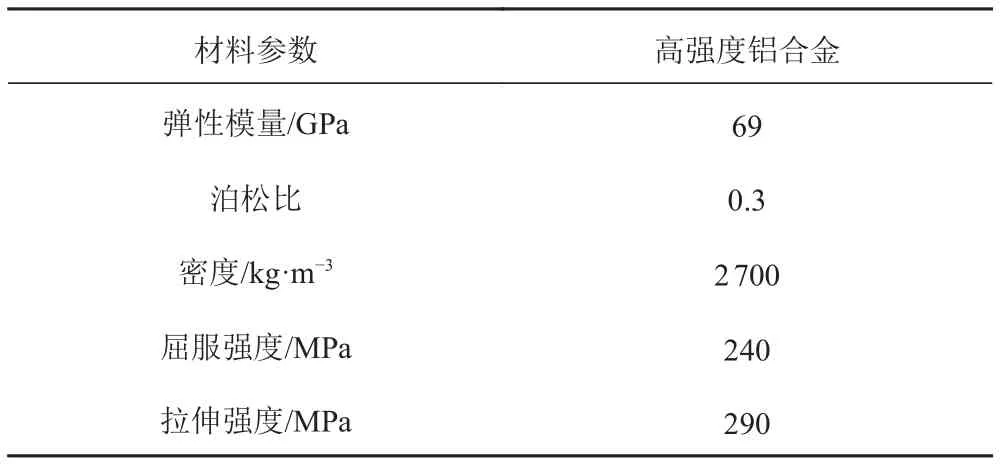

碳纤维复合材料性能参数如表1所示,高强度铝合金材料性能参数如表2所示。

表1 碳纤维复合材料性能参数Tab. 1 Carbon fiber composite performance parameters

表2 高强度铝合金材料性能参数Tab. 2 High strength aluminum alloy performance parameters

1.4 网格划分、边界及载荷条件

使用Ansys APDL 18.0软件对三维模型进行四边形网格划分,网格类型为映射四边形网格,铝合金模型网格数31 116个,复合材料模型网格26 536个,复合材料铺层角度按照±20°/±45°/±89°铺设[6-7],网格结构如图3所示。

有限元仿真计算边界条件为固定结构底部法兰及上部支撑环的3个平动自由度及3个转动自由度,载荷为筒壁内施加1.2 MPa内压,如图4所示。仿真计算由Ansys APDL 18.0完成。

图3 有限元网格示意图Fig. 3 Structural finite element mesh diagram

图4 边界及载荷示意图Fig. 4 Structural boundary and load diagram

2 铝合金发射筒强度、刚度分析

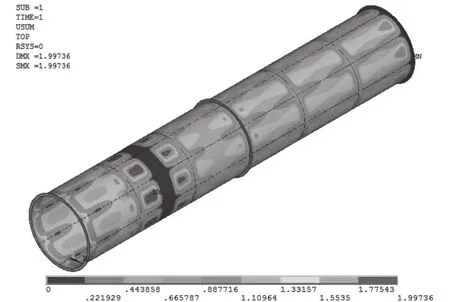

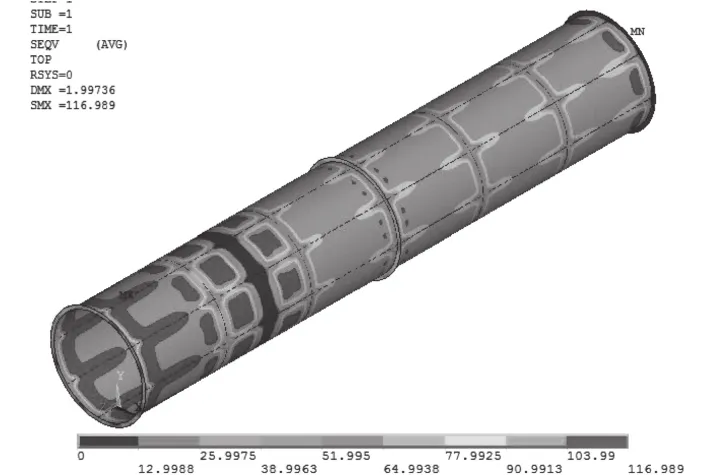

首先进行基于高强度铝合金材料的发射筒强度、刚度有限元仿真计算,发射筒壁厚度为10 mm。铝合金材料发射筒结构变形及结构应力如图5和图6所示。

经有限元仿真计算表明,铝合金材料发射筒最大结构变形为2.00 mm,最大结构应力为116.99 MPa,最大结构应力未超过材料许用应力,结构重量为2.57 t。

图5 铝合金材料发射筒结构变形示意图Fig. 5 Schematic diagram of structural deformation of aluminum launch tube

图6 铝合金材料发射筒结构应力示意图Fig. 6 Schematic diagram of structural stress of aluminum launch tube

3 碳纤维发射筒强度、刚度分析

以第2章铝合金材料发射筒的结构刚度、强度性能为基准,对碳纤维材料发射筒进行有限元仿真计算。选取的碳纤维材料发射筒筒壁厚度及铺层层数如表3所示。加强筋厚度为15 mm,100层。

表3 碳纤维筒壁厚度Tab. 3 Thickness of carbon fiber composite launch tube

经有限元仿真计算,得到碳纤维a~碳纤维d四种壁厚的碳纤维材料发射筒结构变形及结构强度如图7和图8所示。

分析有限元计算结果表明,当碳纤维材料发射筒筒壁厚度从7.95 mm增大至13.95 mm,整体结构变形趋势相似,最大结构变形量由3.08 mm减小至1.75 mm;最大结构应力位置出现了由筒底部到筒顶部的变化,最大结构应力均未超过材料许用应力。

图7 碳纤维材料发射筒结构变形示意图Fig. 7 Schematic diagram of structural deformation of carbon fiber composite launch tube

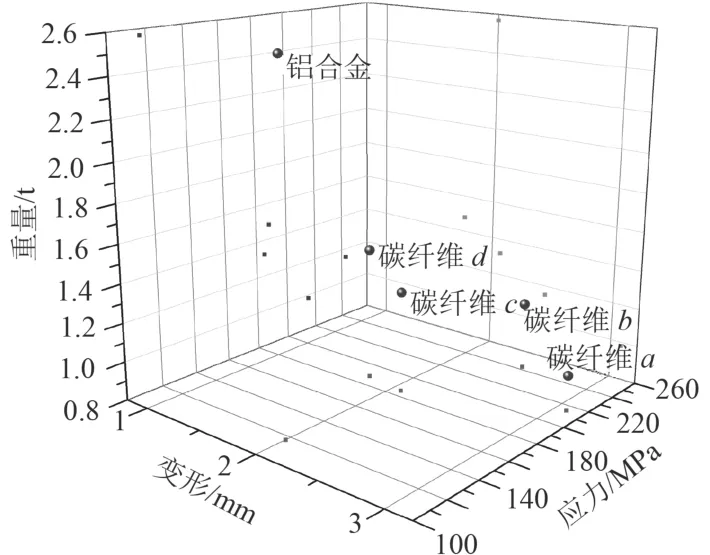

分别以结构变形、应力及重量为x,y,z轴绘制图表如图9所示。

图9表明,本文中所有计算工况中的最大结构应力均小于材料许用应力。根据此结论,考虑结构变形与重量关系绘制图表如图10所示。

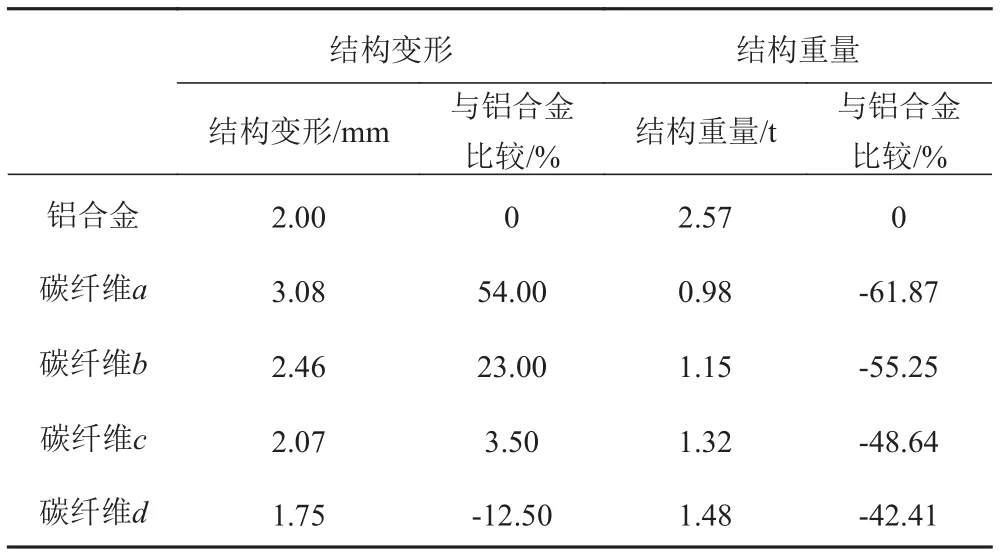

图10表明,当碳纤维材料发射筒筒壁厚度为12 mm时,其最大结构变形与高强度铝合金材料发射筒相当,分别为2.07 mm与2.00 mm。统计并分析碳纤维材料与高强度铝合金材料发射筒结构变形与重量如表5所示。

图8 碳纤维材料发射筒结构应力示意图Fig. 8 Schematic diagram of structural stress of carbon fiber composite launch tube

图9 结构变形、应力及重量关系示意图Fig. 9 Schematic diagram of structural deformation,stress and weight

综合分析图10及表5表明,当碳纤维材料发射筒筒壁厚度为12 mm时,其最大结构变形为2.07 mm,

图10 结构变形及重量关系示意图Fig. 10 Schematic diagram of structural deformation and weight

表5 结构变形及重量比较Tab. 5 Comparison of structural deformation and weight

比较高强度铝合金材料发射筒大3.50%,而碳纤维材料发射筒重量为1.32 t,比高强度铝合金材料发射筒轻48.64%。

4 结 语

本文使用有限元数值仿真方法对某型发射筒使用碳纤维复合材料替代高强度铝合金材料的情况进行了内压工况下结构强度、刚度的研究。研究结果表明,当前结构下壁厚10 mm的高强度铝合金材料发射筒在1.2 MPa内压工况下最大结构变形2.00 mm,最大结构应力小于材料许用应力,结构重量2.57 t;碳纤维复合材料发射筒筒壁厚度为12 mm,层数为80层时,最大结构变形为2.07 mm,最大结构应力小于材料许用应力,结构重量1.32 t;碳纤维复合材料发射筒结构重量比高强度铝合金发射筒结构重量轻48.64%。本文的有限元仿真分析结果为复合材料发射筒方案设计提供参考。