固体火箭发动机喷管在联合载荷下数值分析*

龚建良,樊学忠,李宏岩,舒慧明,邢鹏涛,王春光,许桂阳,邓 哲

(西安近代化学研究所,西安 710065)

0 引言

固体火箭发动机工作过程是一种高温高压的复杂物理化学过程,采用现有设备与实验平台,难以精确描述发动机工作全部过程。借助于现代数值仿真技术的快速发展,固体火箭发动机仿真计算作为一种辅助设计手段,如结构计算、流场计算、多物理场耦合计算等,在发动机设计中得到普遍使用。固体火箭发动机结构计算作为发动机安全评估的重要方面,包括了联接强度校核计算、壳体强度分析、装药结构完整性安全评估、喷管热结构计算等[1]。

战术导弹发动机多采用复合喷管实现发动机能量转化,复合喷管主要由壳体、收敛段绝热层、喉衬、背衬和扩散段绝热层胶接装配而成。在高温主流燃气持续传热下复合喷管内部形成温度差,产生膨胀变形,热防护材料相互挤压或分离,在高压流动燃气联合作用下,热防护材料可能产生裂纹,或者材料界面发生软化、热解,甚至发生搭接界面燃气窜火,危及喷管安全工作。

针对复合喷管热结构问题,国内外已经开展强度与失效分析。文献[2]研究了复合喷管热与结构耦合分析,表明温度场对热应力场具有重要影响。文献[3]分析了喉衬动态响应过程。文献[4-5]针对固体火箭发动机潜入式复合喷管,采用三维有限元方法,分析了喷管结构缝隙与接触应力的变化趋势。文献[6]针对试验发动机喷管,分析了表面烧蚀、界面接触热阻、背壁热解、界面脱粘对喉衬温度场影响。文献[7]分析了喉衬力学失效行为。文献[8]分析了喷管扩散段联接方式对扩散段应力场分布影响。文献[9]针对中型复合喷管,分析了界面摩擦对温度场与应力场影响。

可知,影响复合喷管热结构因素众多,国内外已经展开相关研究,然而针对大型战术导弹发动机复合喷管强度分析不够深入,需要深入开展金属壳体强度、热防护材料传热、热防护材料应力耦合分析。文中针对大直径固体火箭发动机复合喷管,采用三维有限元程序,分析了热防护材料内部温度场与应力场分布,详细讨论了热防护材料界面间隙与搭接界面对喷管工作安全性影响。

1 喷管模型与边界条件

1.1 结构模型及网格划分

大直径发动机复合喷管由多种不同材料胶接而成,金属壳体为承力部件,采用超高强不锈钢;喷管热防护由收敛段绝热层、C/C喉衬和扩散段组成,内表面满足气动型面要求。由于喉部是喷管热环境最为严酷部位,在其外表面铺设背衬,缓解了喉衬对扩散段绝热层挤压,以及对金属壳体起到热防护作用。

依据喷管工作过程,考虑热结构主要影响因素,对喷管物理模型作如下假设:

1)发动机喷管气流是纯气相稳态,燃气参数(如温度与压力)不随时间而变;

2)不考虑内壁面烧蚀退移;

3)不考虑辐射传热与壁面粒子热增量。

针对某战术导弹发动机喷管模型,建立了喷管三维数值模型,为了降低计算规模,取1/24对称模型,采用结构化网格,在重点关注部位背衬与喉衬处加密网格,总网格数为11 251,如图1。为了便于分析复合喷管各搭接面挤压与分离情况,对各界面进行编号,如图2,在界面AB、DE、EF、FG设置了0.2 mm间隙。

1.2 热与力边界条件

燃气与喷管内壁对流换热采用第三类边界条件,如下:

(1)

式中:hc为对流换热系数,由巴兹公式(2)确定;Tf为主流燃气温度,由流体计算软件确定;T为内壁温度[4]。

(2)

式中:dt为喷管喉径;μ为燃气动力粘性系数;cp为燃气的定压比热容;Pr为燃气的普朗特数;p0为燃烧室压力;C*为燃气特征速度;rc为喷管喉部曲率半径;Acr为喷管喉部面积;A为喷管内壁计算截面处通道面积;σ1为对流换热系数修正因子,它随马赫数、燃气温度与壁面的温度变化。

其次,壁面施加稳态沿轴向变化的燃气压力,具体数值由流体计算软件确定,如图3所示。

2 数值结果与分析

2.1 温度载荷

针对三维复合喷管,仅施加温度边界条件,采用有限元方法,获取了喷管在35 s温度场分布,如图4所示。可知,主流对喉衬加热非常明显,整个喉衬温度明显上升,因为C/C喉衬导热系数高,喉部热流密度大,工作时间长。其次,背衬内部温度梯度高,温度从1 547 K至293 K,由于背衬与喉衬直接接触,背衬导热系数远低于喉衬,背衬对壳体起到隔热作用。收敛段绝热层、扩散段绝热层导热系数较低,传热深度浅。最后,由于热防护材料隔热作用,尾管壳体与扩散段壳体温度几乎没有变化。

2.2 内压载荷

针对复合喷管,仅施加内压载荷,采用有限元方法,获取了喷管Mises应力分布,如图5所示。可知,喷管最大应力部位是尾管锥柱交接处,Mises应力最大值为362 MPa。其次,热防护材料应力值都较小,喉衬Mises应力最大值为14 MPa。

2.3 联合载荷

2.3.1 复合喷管强度分析

针对复合喷管,施加温度与内压联合载荷,获取了35 s时喷管Mises应力分布,如图6所示。可知,喷管最大应力部位是尾管壳体锥柱交接处,最大值为898 MPa。与图5比较,喷管最大应力急剧上升,由于热防护材料内部温度上升,引起材料热胀,材料各接触界面发生挤压,将应力传递至壳体,导致壳体应力急剧上升,表明了尾管壳体应力主要由热防护材料热胀引起。图7给出了喉衬Mises应力分布,可知喉衬最大应力部位在前接触界面,靠近主流端。由于喉衬热胀在背衬反作用力作用下,向前移动对收敛段绝热层形成挤压。

图8给出了前接触面间隙随时间变化情况,负值表面接触贴合,可知接触面AB前端(靠近A点处)在工作过程中一直保持贴合状态;随时间推进,贴合面积逐渐增加。其次,接触面BC在工作初期,保持贴合状态,而随时间推进,接触面BC逐渐分离。因此,接触面AB-BC通道前端始终保持贴合状态,主流燃气不会流入,也不可能过热尾管壳体。

图9给出了后接触面间隙随时间变化情况,接触面DE(靠近D点处)在工作过程中始终保持贴合状态,阻止了主流燃气进入接触面通道。接触面EF初始界面间隙为0.2 mm,随时间推进,界面间隙逐渐减小,但始终处于分离状态;接触面FG始终处于分离状态;接触面GH与HI一直处于闭合状态。

2.3.2 界面间隙对复合喷管强度影响

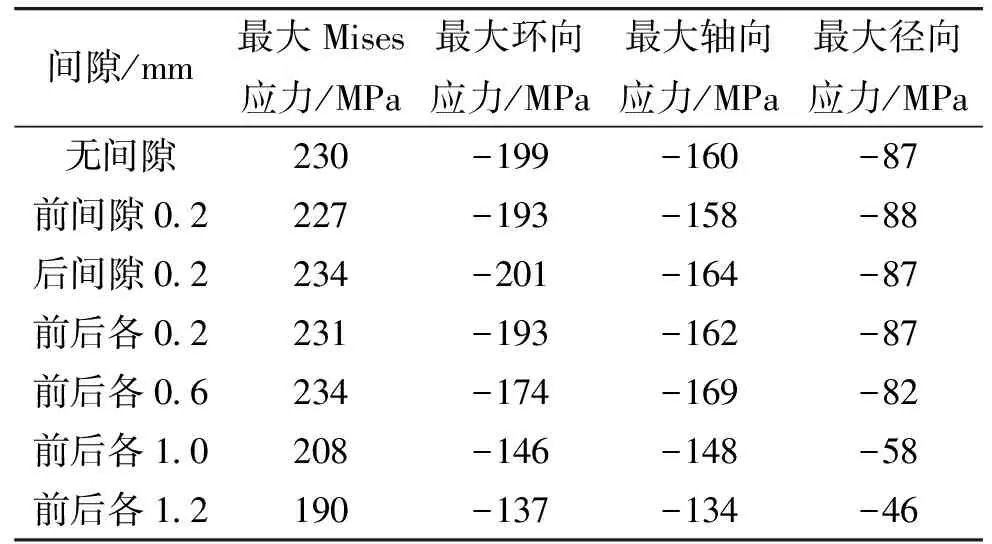

为了进一步分析界面间隙对复合喷管应力分布影响,表1给出了气动配合面AB、DE、EF、FG间隙对喉衬热应力影响,可知界面间隙较小,对喉衬热应力缓解不明显。界面间隙增大至1.2 mm时,喉衬应力明显下降。表1也说明了环向应力是主要应力分量。

表1 35 s时气动配合面间隙对喉衬热应力影响

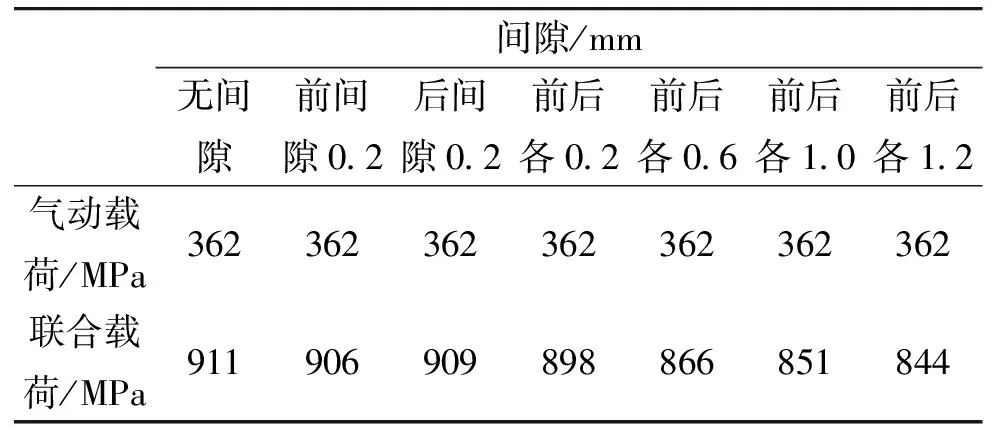

表2给出了气动配合面间隙对壳体强度影响,可知,壳体应力强度主要由热载荷决定。其次,界面间隙减小了壳体最大Mises应力,由于界面间隙缓解了材料之间热胀挤压,降低了材料之间挤压强度,传递至壳体的热应力减弱。

表2 气动配合面间隙对壳体应力强度影响

3 结论

针对大直径战术导弹发动机复合喷管传热与应力耦合问题,分析了壳体与热防护材料温度与应力分布及其影响因素。得出了热载荷是引起壳体与热防护材料应力主要原因。其次,合适的界面间隙值可以缓解材料内部挤压,减小材料内部应力。最后,合理界面间隙与搭接设计,保证了发动机通道闭合,防止高温燃气渗入复合喷管内部。