柴油机油底壳振动与噪声辐射仿真分析与优化

张凯成,李舜酩,孙明杰,姚通

(南京航空航天大学能源与动力学院,江苏 南京 210016)

发动机正常工作时产生的燃烧激振不平衡惯性力通过活塞、曲轴、机体等传到机体与油底壳相连的螺栓,最后传递至位于发动机最下部的油底壳[1]。而油底壳属于薄壁类零件,其底板的面积大且刚度低,在激振力的作用下会产生较大的振动,进而引发的表面辐射噪声占发动机总噪声的20%左右[2]。

为分析和预测油底壳的振动和噪声,目前常采用有限元软件HyperMesh和Ansys建立有限元模型进行模态分析和动力学特性分析[3]等,采用声学软件如LMS Virtual.Lab[4]计算声压和声功率等。而在优化方面,较多学者[5-7]采用反复验证对比结果的方法进行优化,为保证优化方案准确可行,需掌握大量的经验,通过主观判断对零件进行尝试性地加厚或者布置加强筋,缺点是效率低,需多次尝试才能达到预期效果。Optistruct是以有限元法为基础的结构优化设计工具,在航空、航天、汽车、机械等领域应用广泛[8]。运用Optistruct进行形貌优化,可以将起筋参数作为设计变量,对频率等多目标进行优化,能较为准确地达到预期目标。此法节省了传统通过反复验证来进行优化的时间,优化结果能为后续设计提供一定的参考。

1 结构振动噪声和Optistruct形貌优化理论

1.1 结构振动噪声理论

柴油机表面辐射噪声的主要来源之一是柴油机在复杂的燃烧过程和往复机械运动作用下产生的表面振动。根据声学理论推导后可知,当柴油机处于稳定的工作状态时,其辐射的声功率和表面振动之间存在如下关系[9]:

(1)

辐射的声功率级为[10]

(2)

1.2 Optistruct形貌优化理论

不同于拓扑优化采用删除材料的方法,形貌优化在可设计区域中根据节点的扰动设定加强筋参数(如筋宽、筋高等),软件自动生成形状变量,形状变量是多个直径为最小筋宽的圆形区域[11]。形貌优化的响应包括质量、重心、惯性矩、频率、力、应变等。Optistruct在进行形貌优化的过程中,首先定义响应,再将响应定义为优化目标,可以通过不同的目标函数将多种响应定义为优化目标。

2 基于HyperMesh的油底壳模态分析

2.1 有限元模型的建立

研究对象是4缸柴油机的油底壳,主要考虑此零件自身各方面的性能,因此,将放油螺栓、结合面的圆角、网格尺寸划分太大可能失败的地方和一些细小特征去掉[12],一方面能提高计算机运算时间,另一方面也能减少划分网格时出现的错误。原始模型和简化后的模型见图1。

图1 油底壳三维模型简化前后对比

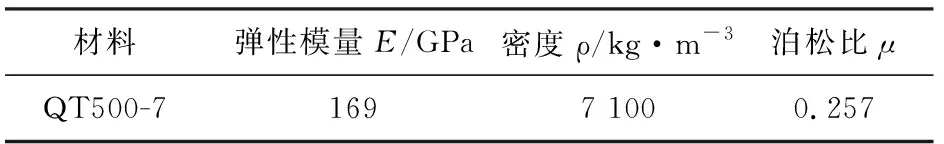

将油底壳三维简化模型导入有限元软件HyperMesh中,由于油底壳是薄壳类零件,因此利用Midsurfaces功能进行抽取中面操作,即在零件中间创建一层曲面,从而减少单元数量,节省计算时间。对油底壳模型定义参数,具体参数见表1。

表1 油底壳主要参数

参数定义完成后进入2D面板的Automesh模块划分网格,网格大小设置为6 mm,划分类型选择Mixed,即3节点和4节点混合单元划分网格(见图2)。随后进入QualityIndex模块检查划分后的网格质量,对不合格的网格进行优化处理,否则无法进行后续的有限元分析。最后划分得到27 110个节点和27 264个单元。

图2 油底壳原始及添加边界条件后的有限元模型

2.2 约束模态分析

外力的振动频率越是接近结构本身的固有频率,响应的幅值越大,为了防止达到共振频率,需进行模态分析,考察系统各阶次的频率。在Model Browser窗口创建载荷集合器Load Collector,在Card Image选项框选择EIGRL,设置计算频率范围为0~700 Hz,考察阶次总数为10。在正常工作中,油底壳与上部的机体通过20个螺栓相连接,机体在实际工作中产生的激励也是通过螺栓传递给下方的油底壳,所以不能将油底壳上表面全约束,而是对油底壳20个螺栓孔处全约束作为油底壳的边界条件[13]。添加约束的操作步骤为在Model Browser窗口创建载荷集合器Load Collector,命名为SPC,然后进入Analysis模块选择Constraints命令,约束每个螺栓孔的6个自由度。

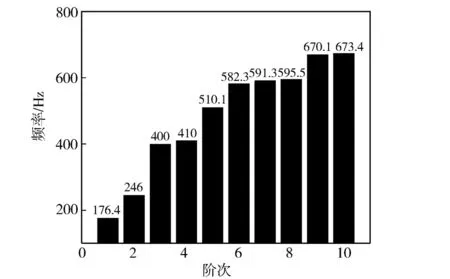

进入Analysis求解计算并提取油底壳前十阶次的固有频率以及相应振型,振型云图仅展示前六阶(见图3),固有频率见图4。经过观察发现油底壳的振动主要集中在底板处。

图3 前六阶振型云图

图4 油底壳前十阶固有频率

3 基于LMS Virtual.Lab的辐射声场计算

在进入声学分析软件Virtual.Lab计算油底壳的辐射噪声之前,首先需要通过振动测试试验测出油底壳上表面的振动位移或速度或加速度,将上述数据作为激励,运用有限元软件AnsysWorkbench计算油底壳在激振力下的速度和位移响应,可以观察到油底壳在正常工作时的振动特性,然后以响应数值为基础进入Virtual.Lab进行声压及声功率等的计算。

3.1 试验研究

本研究选取4缸柴油机标定工况(转速2 200 r/min),利用压电式加速度传感器进行等速工况台架试验。将测点布置在油底壳与机体上,分别测得机体对油底壳的激励值以及油底壳的响应值。试验设备与测点布置示例见图5, 8个激励测点见图6,其中测点1的Z向加速度响应值见图7。

图5 试验设备与振动测点布置

图6 8个激励测点

图7 测点1的Z向加速度响应值

3.2 瞬态响应计算

通过试验得到8个测点的位移激励与时间的关系,总测试时长为0.055 1 s,由于计算机配置原因,选取每个测点80组数据进行有限元计算。图8示出螺栓孔测点1的X,Y和Z向激励数值曲线。

图8 螺栓孔测点1处X,Y,Z向振动激励值

进入AnsysWorkbench的Transient Structural模块进行分析,将模态分析中已在HyperMesh中划分完好的有限元模型导入Workbench,为节省仿真计算时间,划分8 mm网格模型,节点总数为27 110个,单元总数为27 264个。

在进入Model模块进行瞬态响应分析之前,在Analysis Settings中设置计算终止时间为4缸发动机完成一个工作循环所需的时间,本研究中为0.055 1 s,步与步的最小和最大间隔时间均为6.885×10-4s,共80步。然后施加载荷,在图6所示的8个孔处分别施加Displacement约束,并将试验测得的3个方向上的位移激励值输入到Workbench中。最后计算得到总位移响应云图和测点1瞬态响应曲线图(见图9和图10)。瞬态计算结果的趋势与试验结果相近,说明采用的动力学模型基本正确。

图9 总位移响应云图

图10 Z向加速度响应曲线

3.3 边界元模型的建立

进入Acoustic Harmonic BEM模块即声学边界元模块,将上一步瞬态响应分析结果的rst文件导进Virtual. Lab后,提取瞬态响应有限元网格的表面网格建立声学边界元的面网格,节点总数为27 110个,单元总数为27 262个(见图11)。油底壳在正常工作的情况下,上方与发动机机体相连,处于一个相对密封的条件,所以进入Symmetry Plan Set选项,在其上方定义一个对称面作为障板,将油底壳开口部分封闭,将开口处的噪声反射回内部,模拟出一个正常的工作环境。为能够观察油底壳噪声所产生的位置和大小,调用ISO Power Filed Mesh选项在油底壳的外部创建一个的半球形场点网格,将内部噪声映射到半球形上(见图12)。

图11 油底壳边界元模型

图12 油底壳开口处设置障板

3.4 辐射声场计算

在Virtual.Lab中,声场的计算是建立在瞬态响应分析的基础上的,分析的过程中位移响应可以作为声学分析的速度边界条件,外部辐射声场的频率范围设置为20~3 000 Hz,步长为10 Hz,最终得到油底壳各频率下的声功率级频谱以及声压云图(见图13和图14)。

图13 声功率级频谱

图14 油底壳170 Hz时声压云图

从图13的声功率频谱可以看出第一个峰值产生在172 Hz,与第一阶固有频率吻合,在299 Hz时产生最高峰值,为89.08 dB,总声功率级为96.74 dB,且油底壳高频处的声功率级较低。根据图14可以看出高声压主要集中在底部。本研究的发动机标定点转速为2 200 r/min,单一考虑发动机的燃烧激励,其对外激振频率为91.7 Hz。虽然初始激振频率为91.7 Hz,但与机体连接的零件质量和刚度越小,其共振的频率就越高,达到一阶固有频率附近而产生共振[14]。因此,改进油底壳模型的主要目标是提高低阶频率,从而降低辐射噪声。

4 设计方案的优化和对比

4.1 优化方案的设计

综合上文模态、瞬态响应和声学的计算结果,可知油底壳底板的振动和辐射噪声量最大,其次是左右侧板,前侧板最小。因此,优化油底壳模型分两方面,一方面增加其结构刚度,即改变底板厚度并布置加强筋,另一方面增加阻尼值。针对上述两个方面设计如下方案:

1) 基于Optistruct合理布置加强筋

首先,利用加强筋提高油底壳的强度,通过结构优化软件Optistruct的形貌(topography)优化合理布置加强筋的位置以提高一阶模态频率,减小发动机在工作过程中与油底壳共振的可能。

同样使用模态计算时划分好的有限元模型(见图15)。将底板设置为布置加强筋的设计区,其余部分为非设计区。

图15 油底壳原始及添加约束后的有限元模型

其次,在优化之前需进行模态分析。定义模型的参数与前文模态分析中的参数相同。在20个螺栓处施加6个自由度的全约束限制作为边界条件(见图15),设置分析的频率范围为0~300 Hz,提取其第一阶模态,其固有频率为176.4 Hz。

再次,在模态分析的基础上进行形貌优化,优化目标为起筋后总质量最小化,设计变量为拔模角60°,最大高度4 mm,最小宽度10 mm。约束条件为一阶频率至少大于210 Hz。

最后,经过4次迭代计算,一阶频率增加到211.2 Hz,相比原来提高了34.8 Hz。然后在HyperView中查看迭代后的云图(见图16)。在迭代的过程中,加强筋的高度从0逐步增加到3.2 mm,图中深色部分即起筋的参考位置和参考尺寸。

根据上述优化结果,在底板上沿油底壳纵向,对称布置两条相同的加强筋,长为478 mm,宽为40 mm,高为3.2 mm,加筋后的有限元模型见图17。另外将约束条件重新设置为一阶频率至少大于200 Hz,其他条件不变,重新优化得到第二组加筋方案,长宽相同,高改为2.4 mm。

2) 改变厚度

将底板的厚度由原来的1.6 mm增加为2 mm和2.4 mm两种方案,使得底板刚度提高。

3) 改变阻尼

改变阻尼一般采用两种方法:自由阻尼是在零件上添加一层橡胶板,通过弹性材料降低振动的耗能;约束阻尼是在橡胶板的基础上增加一层金属板,约束橡胶板的变形,大大提高减振效率[15]。近年来,约束阻尼在薄壁零件上应用较为广泛,因此本研究在AnsysWorkbench添加系统的阻尼比模拟阻尼钢板,分别取阻尼损耗因子为0.1和0.2,作为改变阻尼的两种方案。

4.2 模态分析

系统的固有频率一般指的是无阻尼振动情况下的频率,为系统的固有物理参数,因此改变阻尼值不作模态分析。将加筋和加厚方案进行约束模态分析,并得到相应数据与原油底壳进行分析比较(见表2)。

表2 各方案前十阶固有频率对比

从表2可以看出,加筋和加厚之后的油底壳固有频率都有不同程度的提升,加筋方案油底壳质量增量较小,而底板加厚的两种方案虽然也提升了油底壳的刚度,有利于降低振动与噪声,但也增加了油底壳的质量,两种方案分别增加110.05 g和220.1 g。

4.3 瞬态响应分析

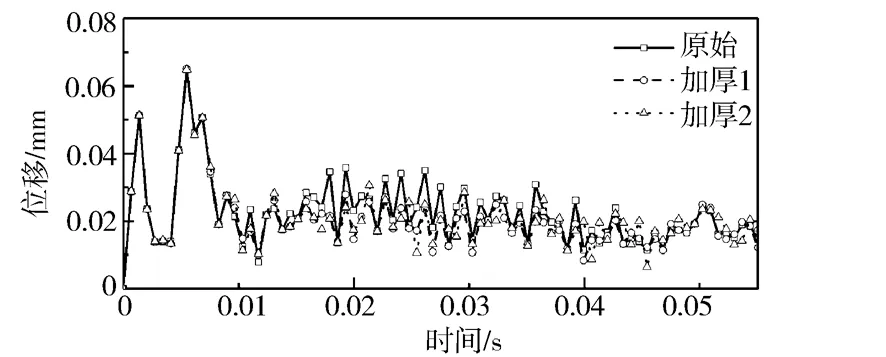

对上述优化方案在AnsysWorkbench中重新进行瞬态响应分析,由于模型修改的部分并未涉及到上表面,因此油底壳所受的振动激励和边界条件仍然不变,按照原油底壳的分析条件进行设置。瞬态响应分析得到的各方案位移响应见图18至图20。

图18 加筋方案瞬态响应值对比

图19 加厚方案瞬态响应值对比

图20 阻尼方案瞬态响应值对比

由计算结果可知,各方案均达到了降低表面振动的目的,有利于降低噪声,其中阻尼方案降低最为明显,振动峰值数量大幅减少。

4.4 声学分析

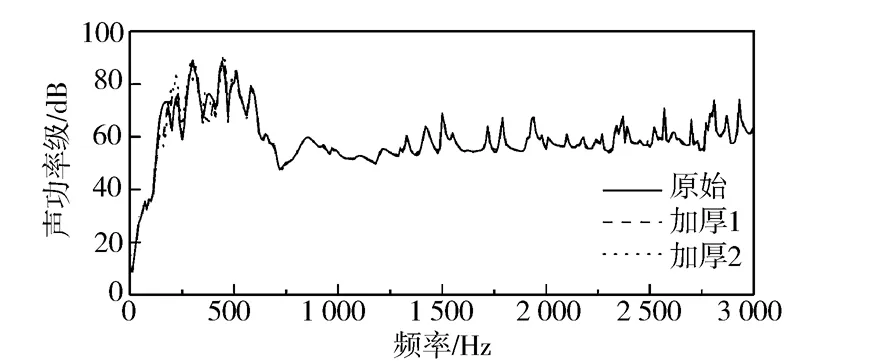

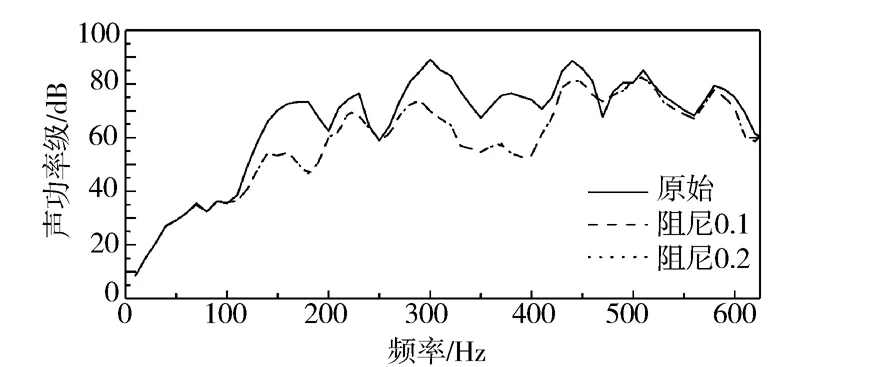

在Virtual.Lab中通过间接边界元法,建立边界元模型,分析不同方案下的油底壳模型,最后得到的声功率级频谱结果对比见图21至图23。

图21 加筋方案声功率级频谱对比

图22 加厚方案声功率级频谱对比

图23 阻尼方案声功率级频谱对比

不同方案声功率级见表3。从各方案声功率级频谱中可以看出,油底壳模型经过改进之后,声功率级有不同程度的降低,说明改变阻尼值以及提高油底壳底板刚度的方法均可以降低其辐射噪声。而其中阻尼值的改变对辐射噪声的抑制最为明显,声功率级降低6.14 dB,但实际布置情况较为复杂。加厚2 mm方案声功率级降低0.29 dB,质量增加110.05 g;加厚2.4 mm方案降低0.66 dB,质量增加220.1 g;加筋筋高2.4 mm方案降低0.21 dB;加筋筋高3.2 mm方案降低0.59 dB。由此可见,Optistruct的形貌优化适用于油底壳的加筋设计,在添加多种设计约束的前提下能找到满足预定目标的最佳设计。而油底壳的底板厚度只能整体改变,因此不适用于Optistruct的拓扑优化,但根据经验确定加厚尺寸,一定程度上能达到预期的效果,此法简单可行,适用于某些精度要求不高的场合。

表3 各方案声功率级

5 结论

a) 联合运用有限元软件和声学软件计算得到油底壳的振动与噪声,发现底板振动贡献最大,且在170~600 Hz频段表面辐射噪声较大;

b) 提出的3种优化方案均达到了降噪的效果,其中阻尼降噪效果最为明显,而加筋和加厚方案降噪效果相近;

c) 运用优化软件Optistruct的形貌优化功能,在设置一阶频率为设计约束的前提下,找到了合理布置加筋位置并达到了减振降噪的预期效果,同时减少了反复验证的次数,节约了大量的时间;整个油底壳底板的加厚以及加阻尼不适用于此优化软件,因此只能运用反复设计验证结果的方法,虽然不是最优设计,但此法简单可行,在某些场合依旧适用。