7055铝合金双面FSW接头组织和力学性能

(上海航天设备制造总厂有限公司,上海200245)

0 前言

7055铝合金是以Al-Zn-Mg-Cu合金元素为主的超高强可热处理强化铝合金,由于合金中Zn含量较高,热开裂敏感性大,一般采用喷射成形工艺进行制备。因此,该材料具有比强度高、密度小等优点,是目前综合性能最好的高强铝合金,广泛应用于国外主流飞机的承力结构件中[1-3]。

搅拌摩擦焊(FSW)是一种固相连接技术,具有接头性能优良、变形小等优点,能有效避免焊接裂纹、气孔等熔焊缺陷,是铝合金焊接的理想解决方案,目前广泛应用于航空、航天、轨道列车以及汽车等工业领域[4-6]。本研究对12 mm厚7055铝合金板材进行双面对接FSW试验,并对焊缝的组织和力学性能进行了测试分析,为其应用于国产大飞机、空间站等提供参考。

1 试验材料和方法

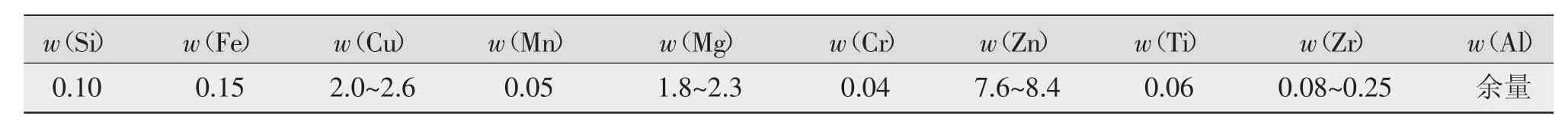

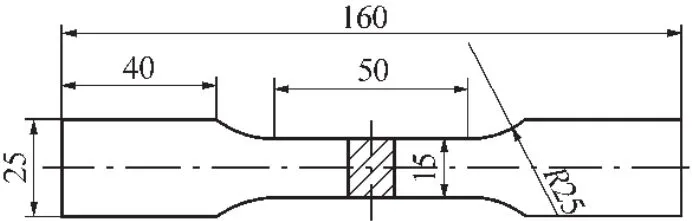

试验用7055铝合金的板材厚度为12 mm,尺寸为110 mm×110 mm,热处理状态为T6态,即固溶强化+人工时效,化学成分如表1所示。采用自主研制的龙门式搅拌摩擦焊设备(FSW-LM2-1012)进行双面对接焊接试验。试验采用圆锥带螺纹搅拌针+内凹锥面轴肩结构搅拌工具(见图1),焊接试验方案如表2所示。试验结束后,沿焊缝横向分别截取拉伸试样和金相试样,拉伸试样尺寸如图2所示。对拉伸试样断口进行扫描电镜分析。沿焊缝横截面横向和纵向进行显微硬度测试见图3,测试力值为1.96 N。

表1 7055-T6铝合金化学成分%

表2 焊接试验方案

图1 8 mm搅拌工具

图2 拉伸试样尺寸

图3 显微硬度测试示意

2 试验结果与分析

2.1 接头组织

腐蚀后接头宏观形貌如图4所示。搅拌摩擦焊接头一般分为母材(BMZ)、热影响区(HAZ)、热机影响区(TMAZ)及焊核区(WNZ)。图4a为前进侧位于同一侧时的接头宏观形貌,图4b为前进侧位于两侧时的接头宏观形貌。可以看出,焊缝组织左右不对称,在搅拌摩擦焊过程中,搅拌针位于前进侧(AS)时会形成一个瞬时空腔,后退侧(RS)金属受挤压后填充空腔。在焊缝的前进侧,搅拌针主要为热剪切作用,且该处材料在搅拌头旋转力和前进力的双重作用下,相对于母材发生的相对变形差较大,因此,母材和焊缝前进侧之间分界线较明显;而位于后退侧的焊缝,不仅受到搅拌头的挤压、摩擦作用,还受到旋转面前方金属的挤压作用,相对变形较小,热塑金属过渡较为均匀,因此,母材与焊缝后退侧的分界线比较模糊。

由图4还可以看出,由于母材采用喷射成形工艺制备,晶粒非常细小、均匀,不同于一般轧制板材中常见的分层现象以及呈明,接头宏观形貌中未见明显的塑性流动痕迹。

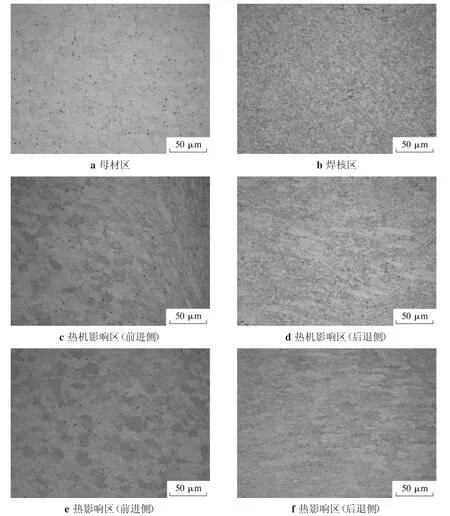

母材区组织形貌如图5a所示。由于7055铝合金采用喷射成形工艺制备,液态金属被高压气体击碎成很小的液滴,再快速通过雾化气体冷却后撞击到坯体上形成坯料。因此,母材组织呈现为等轴状细小晶粒,晶粒尺寸约15 μm。图5b为焊核区组织形貌。该区由于受到搅拌头的机械搅拌作用以及摩擦和剪切产生的局部高温作用,焊核区金属发生动态再结晶,形成细小等轴晶粒,晶粒尺寸小于母材,约5 μm。图5c和图5d分别为前进侧和后退侧热机影响区,该区受到搅拌头的机械搅拌和焊接热循环的双重作用,晶粒被拉长,产生的机械变形较大,具有一定的方向性,同时由于热循环作用,晶粒大于母材。图5e和图5f分别为前进侧和后退侧热机影响区,该区受到焊接热循环作用,相对于母材,晶粒粗大。因此,焊缝热机影响区和热影响区为焊缝的薄弱区域。

图4 接头宏观形貌

图5 焊缝的金相组织

2.2 接头力学性能

2.2.1 接头抗拉强度

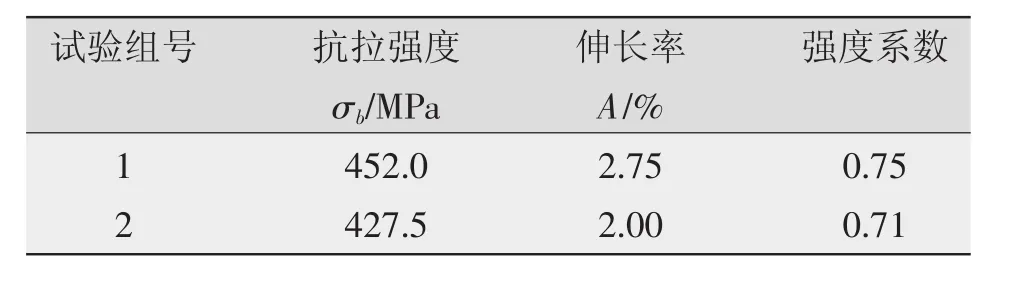

将2组试验焊后试板分别加工成2个拉伸试样进行测试,拉伸性能测试结果如表3所示。

表3 接头拉伸性能(平均值)

由表3可知,试验组号1焊缝接头平均抗拉强度452MPa,可以达到母材强度(603.5 MPa)的75%,断后平均伸长率为2.75%,均优于试验组号2。因此,正、反面前进侧位于同一侧时,其焊缝拉伸性能优于前进侧位于两侧时的。

2.2.2 接头显微硬度

选取试验组号1焊缝接头进行横向和纵向显微硬度测试,测试点间隔0.5 mm,测试结果如图6和图7所示。

图6 接头横向显微硬度分布

图7 接头纵向显微硬度分布

由图6可知,接头横向显微硬度呈典型“W”型分布,母材硬度值较高,约140 HV,焊缝中心位置为焊核区,硬度与母材接近,硬度值大于周围热影响区和热机影响区,热机影响区与热影响区过渡区存在明显的硬度软化,该位置硬度值较低,硬度最低值出现在后退侧热机影响区与热影响区过渡区,为101.7 HV,且后退侧显微硬度变化较为平缓,范围较前进侧大,这与后退侧热机影响区和热影响区范围较大有关。

由图7可知,接头第一道焊缝显微硬度值低于第二道焊缝,最低值约103.9 HV。这是因为试板厚度为12 mm,而第二道焊接深度为8 mm,因而将第一道焊缝约4 mm区域进行覆盖,未覆盖区域受到焊接热循环作用,发生晶粒长大,因而硬度下降。

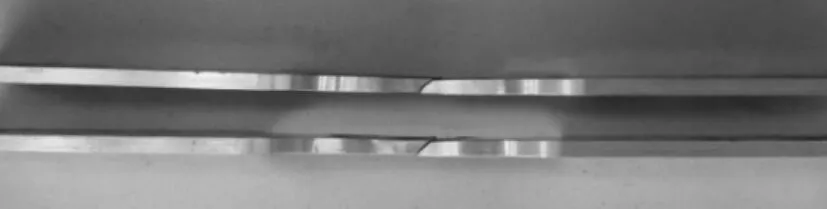

2.2.3 接头断口分析

上述接头拉伸试验均在热机影响区或热影响区断裂,拉伸试样断口宏观形貌如图8所示。拉伸试样断口微观形貌如图9所示,断口表面均布着不同尺寸的韧窝。在大韧窝里可以看到细小的第二相粒子剥落后产生的小韧窝。大韧窝的平均直径约为10 μm,小韧窝的平均直径约为3 μm。韧窝小而浅,说明焊缝塑性较差,与表3中较低的延伸率对应。断口韧窝特征说明断裂前发生了明显的塑性变形,属于韧性断裂。

图8 拉伸试样断口宏观形貌

图9 拉伸试样断口微观形貌(SEM)

3 结论

(1)7055-T6铝合金搅拌摩擦焊接头宏观形貌中无明显的塑性流动痕迹。

(2)正、反面前进侧位于同一侧时,接头抗拉强度平均值为452 MPa,接头强度可达母材的75%,优于前进侧位于两侧时的焊接接头性能。

(3)接头横向显微硬度呈“W”型分布,最低值出现在后退侧热机影响区与热影响区过渡区,为101.7 HV;接头纵向显微硬度显示,第一道焊缝显微硬度值低于第二道焊缝。

(4)拉伸试样断口形貌显示存在明显韧窝特征,属于韧性断裂。但韧窝小而浅,焊缝塑性较差。