多效复合酸液体系在文昌油田的应用

夏 光,刘春祥,周际永,杨军伟,刘明慧

1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300458

文昌X油田储层岩性以细粒长石石英砂岩和石英砂岩为主,偶见中粗粒长石砂岩,石英平均含量44.7%~54.4%,长石平均含量6.6%~10.1%,岩屑平均含量2.2%~3.2%。储层碳酸盐含量6.96%~14.91%,平均含量10.15%,主要矿物为方解石和菱铁矿,少量矿物为铁方解石、白云石和自生石英。储层泥质杂基含量3.04%~10.69%,平均含量8.71%。孔隙度平均21.4%,渗透率平均552.1×10-3μm2,属中孔中高渗储层。

文昌X油田打开储层所用钻井液为PEM体系,其中主处理剂PF-PLUS是一种大分子量的部分水解聚丙烯酰胺,属于表面为负电荷的长链高分子化合物。所用完井液为隐形酸完井液,主要由HCS黏土稳定剂、CA101防腐杀菌剂及HTA隐形酸组成。钻完井过程中钻完井液漏失量大,且“浸泡”时间长,造成黏土矿物剥落、水化膨胀,污染严重,投产初期产量达不到配产要求。室内实验表明,岩心渗透率伤害率随着钻完井液浸泡时间的延长逐渐变大,钻井液伤害率最高36%左右,完井液伤害程度更大,伤害率最高76%左右。

针对聚丙烯酰胺及黏土矿物等复合堵塞,采用常规酸液体系,解堵效果差,一方面堵塞解除不彻底,不能对聚丙烯酰胺类物质进行有效解除;另一方面酸液体系对岩石骨架溶蚀程度大,酸化后存在出砂的风险。因此,需要根据储层物性及伤害特征研发针对性的解堵体系[1-5]。

1 多效复合酸液体系研究

针对上述问题,研发多效复合酸液体系,体系由3种主剂及多种添加剂组成。主剂1为盐酸组分,主要清洗地层孔隙中的钙质组分;主剂2为改性硅酸组分,主要用于溶蚀地层中的泥质、黏土矿物,扩大渗流通道,它几乎不与岩石中的二氧化硅反应,能有效降低酸化后出砂的风险;主剂3为生物酸组分,在溶蚀基质的同时,对钻井液遗留于地层中的聚合物溶解更有效,同时兼有杀菌、螯合、防膨、生物降解、保持地层水湿、防金属腐蚀、不形成酸渣等特性。

1.1 酸液浓度优选

酸液体系组分确定以后,必须对浓度进行优选,确定适合现场应用的最佳浓度。盐酸及改性硅酸组分浓度根据其对岩心粉的溶蚀率确定,生物酸组分浓度根据其对钻完井液残渣的溶蚀率确定。

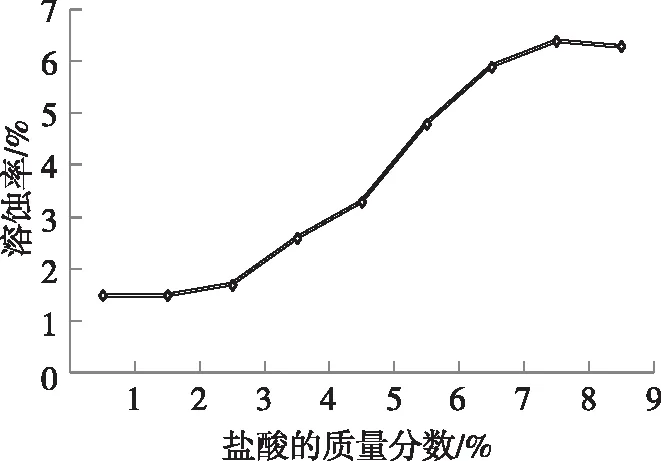

1.1.1盐酸浓度优选

采用不同浓度盐酸溶蚀文昌X油田岩心粉,反应温度为75 ℃,反应时间为120 min,实验结果见图1。随着盐酸浓度的增加,岩心溶蚀率不断上升,当盐酸的质量分数为8%时溶蚀率达到最大,因此确定盐酸的最佳用量为8%。

图1 不同浓度盐酸岩心粉溶蚀实验结果

1.1.2改性硅酸浓度优选

盐酸的质量分数定为8%,改性硅酸浓度作为变量,进行复配,开展文昌X油田岩心粉溶蚀实验,反应温度为75 ℃,反应时间为120 min,实验结果见图2。随着改性硅酸浓度的增加,岩心溶蚀率不断上升,当改性硅酸的质量分数上升至7%时,溶蚀率趋于平稳,因此确定改性硅酸的最佳用量为7%。

图2 不同浓度改性硅酸岩心粉溶蚀实验结果

1.1.3生物酸浓度优选

将钻完井液烘干制得残渣,采用不同浓度生物酸进行溶蚀,反应温度为75 ℃,反应时间为60 min,实验结果见图3。生物酸能有效溶蚀钻完井液残渣,当生物酸的质量分数上升至8%时,溶蚀率趋于平稳,因此确定生物酸的最佳用量为8%。

图3 不同浓度生物酸钻完井液残渣溶蚀实验结果

1.2 添加剂优选

为保证多效复合酸液体系性能及效果,需要在酸液中加入缓蚀剂、防膨剂、助排剂、铁离子稳定剂等添加剂,筛选过程按照行业标准进行。

缓蚀剂在酸化作业中至关重要,它关系到井筒及管柱的安全。实验室优选出缓蚀剂NHH-01,质量分数为2%。

地层酸化时,酸液是外来流体,其性质与地层中原始流体性质差异甚大。酸液的侵入使地层原有的平衡关系受到破坏,很容易引起黏土水化膨胀、垮塌或剥落。酸液中必须加入有效的防膨剂。实验室优选出防膨剂NHFP-02,质量分数为1%。

为了提高酸液的返排效果,使酸化后残酸尽可能从地层排出,同时防止酸液乳化,酸液中需加入一定量的助排剂。实验室优选出助排剂NHP-8,质量分数为1%。

酸化施工时,地层中的铁矿物质、酸化设备以及管线等都有可能释放Fe3+,当酸液的pH升至3.2以上时,便产生氢氧化铁沉淀。因此,残酸中控制Fe3+沉淀,非常必要。实验室优选出铁离子稳定剂NHT-1,质量分数为2%。

1.3 多效复合酸液体系综合性能评价

将盐酸、改性硅酸、生物酸、缓蚀剂NHH-01、防膨剂NHFP-02、助排剂NHP-8及铁离子稳定剂NHT-1进行复配,开展相关实验,评价多效复合酸液体系的综合性能。

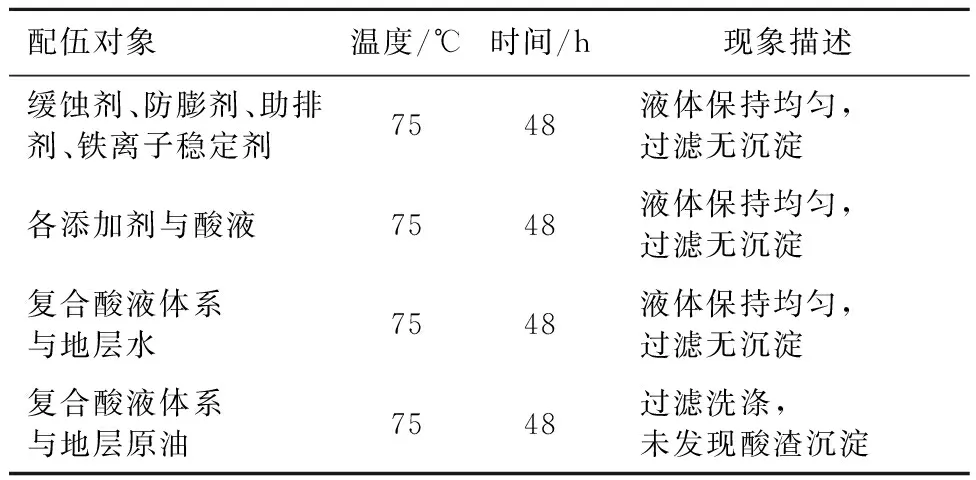

1.3.1配伍性实验

酸液中各添加剂之间不得有沉淀反应发生,各添加剂与酸液之间也不得有沉淀反应发生,配伍实验结果见表1。各添加剂之间配伍性良好,添加剂与酸液配伍性良好,复合酸液体系与地层流体配伍性良好,均无沉淀产生。

表1 配伍实验结果

1.3.2复合酸液体系缓蚀性能评价

复合酸液体系中的缓蚀剂必须保持原有的缓蚀性能,实验结果见表2。复合酸液体系对N80钢片腐蚀非常微弱,缓蚀性能良好。

表2 复合酸液体系缓蚀性能评价结果

1.3.3石英溶蚀实验

石英溶蚀实验,是判断复合酸液体系对石英骨架破坏程度的重要手段,实验结果见表3。复合酸液体系对石英腐蚀程度轻,几乎不破坏岩石骨架。

表3 石英溶蚀实验结果

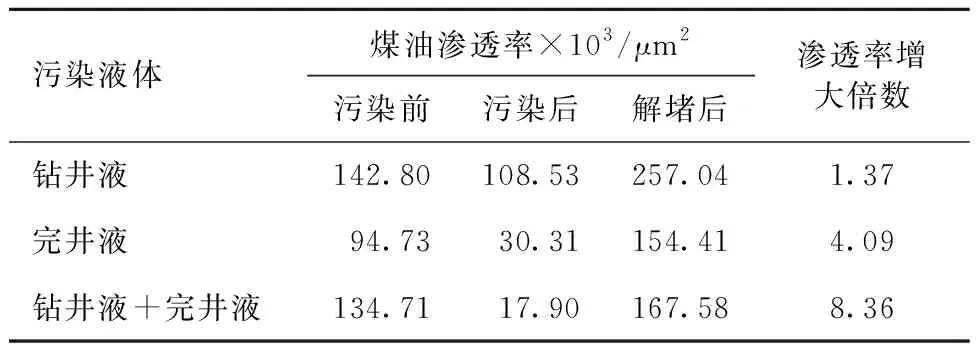

1.3.4岩心物模实验

采用文昌X油田岩心进行物理模拟实验,在75 ℃条件下,模拟钻完井液污染并采用复合酸液体系进行解除,实验结果见表4。复合酸液体系能有效解除钻完井液所造成的污染,且对储层具有一定的改造效果,性能良好。

表4 污染岩心解堵模拟实验结果

1.4 酸液配方确定

根据上述实验,最终确定适合文昌X油田的多效复合酸液体系配方为:8% HCl+7%改性硅酸+8%生物酸+2%缓蚀剂NHH-01+1%防膨剂NHFP-02+1%助排剂NHP-08+2%铁离子稳定剂NHT-01。

2 现场应用

文昌X油田M井是一口单层系采油井,采用射孔+优质筛管砾石充填防砂完井方式,射孔段长度18.3 m。该井采用的是PEM钻井液及隐形酸完井液体系,投产初期产量达不到配产要求,压力恢复产能测试结果显示该井表皮系数为117。

针对该井存在的问题,采用多效复合酸液体系进行解堵,酸液用量60 m3。酸化过程中压力下降非常明显,从8 MPa下降到0 MPa,排量从最初的0.45 m3/min上升到0.9 m3/min。该井解堵后日产液由原来的27 m3(间隙生产)上升到120 m3,日产油103 m3,生产正常,效果显著。

3 结论

1)文昌X油田储层疏松,采用PEM钻井液和隐形酸完井液体系,钻完井过程中漏失量大,且“浸泡”时间长,储层存在聚丙烯酰胺及黏土矿物等复合堵塞,产量达不到配产要求。

2)针对文昌X油田储层特点及堵塞类型,研发出了多效复合酸液体系,配方为:8%HCl+7%改性硅酸+8%生物酸+2%缓蚀剂NHH-01+1%防膨剂NHFP-02+1%助排剂NHP-08+2%铁离子稳定剂NHT-01。能有效解除钻完井液污染,同时对石英骨架腐蚀程度轻,有效解决了疏松砂岩储层酸化后易出砂的难题。

3)多效复合酸液体系在文昌X油田M井进行了先导性试验,酸化后日产液由27 m3上升到120 m3,日产油103 m3,效果显著。