集装箱货船用止裂钢专利分析

王 强

(冶金工业信息标准研究院信息研究所,北京 100730)

1 引言

为了降低成本,船东向船厂定制的超大型集装箱船的载箱量不断提高,超大型集装箱已成为世界集运业的发展趋势。以前,定制的集装箱船每船1万标箱左右,至2015年已达到每船1.8万标箱。近年来,造船厂开始试制超过2万标箱的超大型集装箱船,这对支撑船体的钢板性能提出了更高的要求,尤其是应用于船舱侧围处的钢板,由于集装箱的反复吊运,船板反复受力,需要有极强的韧性、止裂性,是应用于该类型船只最高等级产品。为保证船只运行安全,世界各大船级社于2014年增加止裂性能钢板列为强制要求[1]。

目前,国内外先进钢铁公司都将船用止裂钢作为战略品种,已开发成功并商业化生产的厂家有 JFE、新日铁住金、神户制钢、浦项制铁、现代钢铁、鞍钢。国内的宝钢、南钢等企业也开始了此类钢的研究开发工作。

2 集装箱货船用止裂钢专利分析

本文采用Derwent Innovation专利分析软件,共检索到与集装箱货船用止裂钢生产相关专利179件,对检索到的专利进行分析,了解其专利分布情况。

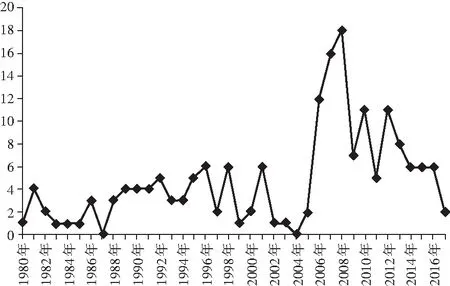

2.1 集装箱货船用止裂钢专利按申请时间分布

图1为集装箱货船用止裂钢专利按申请时间分布趋势。可以看到,集装箱货船用止裂钢专利申请分为三个阶段。

第一阶段:1980-2005年,集装箱货船用止裂钢年均专利申请量不超过6件,该阶段为止裂钢技术研究储备期,参与的申请人均为日本钢铁企业,例如新日铁、住友金属、日本钢管、川崎制铁、神户制钢。可以看到,早在80年代,日本企业已经对止裂钢进行了相关研究。

第二阶段:2006-2008年,集装箱货船用止裂钢专利申请量快速上升,其中2008年专利申请量达到了18件,这得益于日本开始进行止裂钢专利标准化的工作。2009年9月,日本海事协会发布了“抗脆性裂纹设计指南”,规定当采用板厚50~75 mm的超厚钢板时,为了避免甲板与舱口围板之间裂纹传播,除需要在结构上采取错缝连接等措施外,还必须采用船体设计温度-10 ℃下的抗脆性传播Kca值为 6000 N/mm3/2以上的钢材。该阶段,新日铁、JFE(2002年由日本钢管和川崎制铁合并形成)、神户制钢、浦项制铁凭借市场敏感性,申请了大量专利,抢在集装箱货船用止裂钢强制使用标准通过前进行专利布局,抢占技术及市场高地。

第三阶段:2009-2017年,集装箱货船用止裂钢专利申请量有所下降,但也保持在年均申请量8件上下。该阶段,集装箱货船用止裂钢标准逐步完善。2013年1月,国际船级社协会通过了标准UR S33[2],规定从2014年1月1日后签订合同的新建集装箱船,甲板上部结构必须采用高止裂性钢。该阶段新进的专利申请人包括韩国现代钢铁、鞍钢、南钢等。

图1 集装箱货船用止裂钢专利按申请时间分布趋势图Fig.1 Patents distribute trends by application time of crack arrest steel for container ships

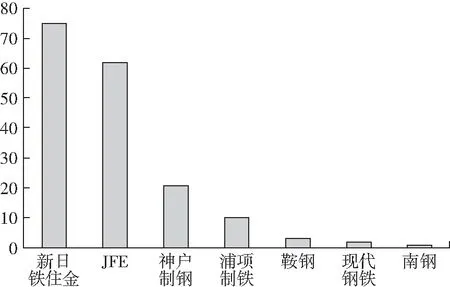

2.2 集装箱货船用止裂钢专利申请人分布

图2为集装箱货船用止裂钢专利申请人排名。排名靠前的申请人为新日铁住金、JFE、神户制钢以及浦项制铁。

图2 集装箱货船用止裂钢专利申请人排名Fig.2 Patent applicant ranking of crack arrest steel for container ships

新日铁住金是日本一家大型钢铁公司,由新日本制铁和住友金属工业于2012年10月1日合并而成。新日铁住金是最早研究集装箱货船用止裂钢的申请人之一,20世纪80年代即对止裂钢有所研究,并且持续申请专利至2016年。2000年11月,新日铁提出研制EH47船板的意向,并且于2006年研制成功,所述EH47船板应用于三菱重工造船所。针对EH47母材的强度和韧性问题,新日铁住金运用TMCP、HTYFF技术成功解决,提高了钢板强度、韧性。2015年,新日铁住金宣布开发了用于大型集装箱船船体的新型厚钢板,,用于集装箱船结构上重要的开口部位如上甲板、舱口围板等,钢种的屈服强度为390 MPa,抗拉强度为510 MPa,最大板厚100 mm。该钢种目前已获得世界五大船级社之一的DNV-GL认证,于2016年1月以后实际应用于集装箱船[3]。

JFE是日本第二大钢铁集团,由日本钢管和川崎制铁于2002年合并而成。JFE是最早研究集装箱货船用止裂钢的申请人之一,并且持续申请专利至2016年,专利申请高峰期为2006-2013年。2014年,JFE成功开发出大型集装箱船甲板上部结构用高强度、高止裂厚板,板厚80 mm,屈服强度460 MPa级别,于2014年9月获得日本海事协会的认证[4]。可以看到,国际船级社协会规定2014年以后新建集装箱船甲板上部结构必须采用高止裂性钢后,JFE紧跟形势,根据先前积累的技术经验,迅速开发出该钢种,抢占市场高地,具有敏锐市场嗅觉。

神户制钢是日本第三大钢铁联合企业,于20世纪80年代开始涉及集装箱货船用止裂钢研究。神户制钢通过厚钢板控制轧制条件最佳化,开发出Kca值大于6000 N/mm3/2的高止裂性钢板,钢材和焊接性能均达到了日本海事协会(NK)标准KE36的要求。

浦项制铁是全球最大的钢铁制造厂商之一,于2007年开始申请有关集装箱货船用止裂钢相关专利。2010年6月,浦项制铁采用TMCP工艺开发了止裂钢EH40。2014年12月,浦项制铁联合大宇造船海洋公司开发了最大厚度达100 mm的EH40厚板,并在全球最早获得德国劳氏船级社(GL)的认证。2015年2月浦项制铁开始向大宇造船海洋公司19200TEU级的集装箱船供货。

韩国现代钢铁公司于2014年开始正式开发集装箱货船用止裂钢。为了提高韧性指标,现代钢铁公司在材料开发过程中采用了自主的HARP(Hyundai-steel Advanced Rolling Process,现代钢铁先进轧制工艺)技术,2015年10月成功开发了厚度为100 mm的EH40钢板,并完成了认证,同时向造船企业供货。

与国外申请人相比,我国在集装箱货船用止裂钢研究方面起步较晚。2014年开始,中国的鞍钢、宝钢、沙钢、南钢、湘钢等钢铁公司先后进行了超大型集装箱船用高止裂钢的研制开发[5]。其中,鞍钢充分发挥新一代TMCP技术和5500 mm宽厚板生产线优势,利用“超级控轧 超快冷”生产技术,生产出厚度90 mm及以下规格40 kg级、47 kg级止裂钢,止裂性能处于行业领先水平,并顺利通过七家船级社认证,成为国内首家大型集装箱船用止裂钢供货企业。宝钢研制开发了超大型集装箱船用EH40、EH47止裂钢[6],以低碳微合金化配合适当的控轧控冷TMCP工艺,得到具有止裂性能的多边形铁素体+针状铁素体组织,研制生产的最大厚度为90 mm的EH40、EH47钢板的各项性能均满足船级社对止裂钢性能的要求。

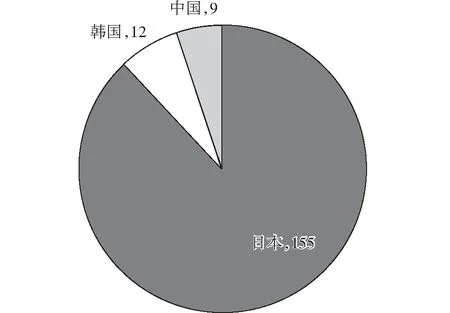

2.3 集装箱货船用止裂钢专利申请地区分布

图3为集装箱货船用止裂钢专利优先权国家地区排名。专利优先权国在一定程度上代表了技术输出国。专利优先权国申请专利的多少一定程度上反映了该国家和地区的技术创新能力和活跃程度。

可以看到,集装箱货船用止裂钢专利优先权国家排名第一为日本,专利申请量占比88%,远超后面的韩国及中国。因此,集装箱货船用止裂钢生产技术集中于日本,处于技术领先地位。

图3 集装箱货船用止裂钢专利优先权国家地区排名Fig.3 Patents priority countries and regions rankings of crack arrest steel for container ships

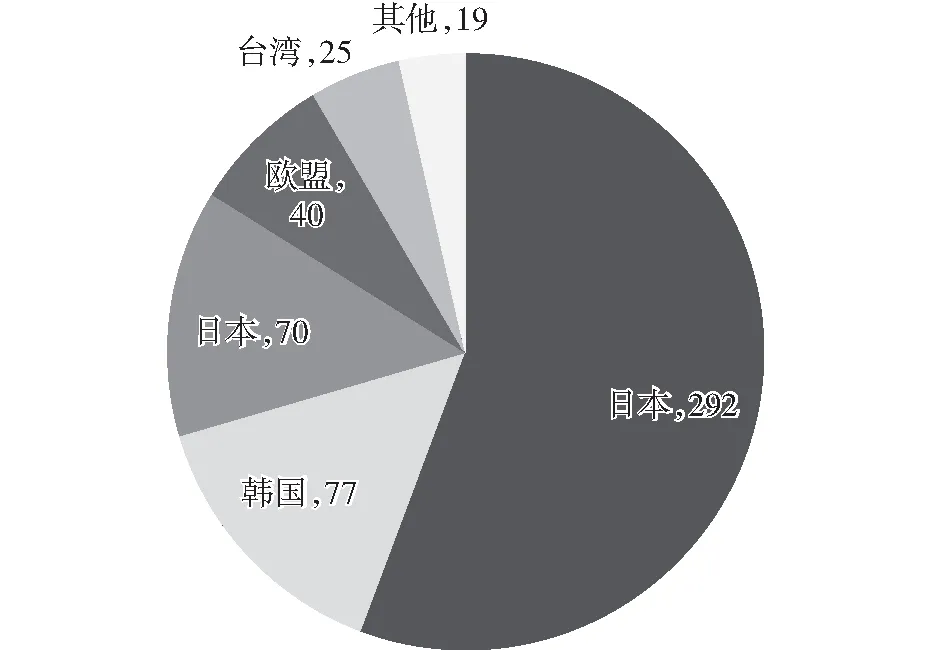

图4为集装箱货船用止裂钢专利国家地区排名。专利保护具有地域性,只在授予国的法律有效管辖范围内有效,对其他国家没有任何法律约束力,每个国家所授予的专利权,其效力是互相独立的。并且申请专利保护费用昂贵,申请程序复杂,因此只有具有市场开发前景的专利公司才有目的去申请。可以看到,集装箱货船用止裂钢专利国家地区分布排名依次为日本、韩国、中国、欧盟等,涵盖了目前世界上主要造船国家和地区。尤其是日本,为遏制竞争对手,通过强制标准以及专利占领了集装箱货船用止裂钢技术及市场高点,打压韩国、中国钢企,使得日本在该领域处于领先地位。其中,在我国申请的70件止裂钢专利中,绝大多数为日本企业申请,少量专利申请人为鞍钢、南钢等国内企业。可见,国外企业针对中国止裂钢市场提前进行了专利技术布局,我国企业在止裂钢标准及专利方面落后于国外企业。国外企业有可能通过强制标准及专利遏制中国止裂钢产品在国内外的竞争力。

图4 集装箱货船用止裂钢专利国家地区排名Fig.4 Patentscountries and regions rankings of crack arrest steel for container ships

3 结语

集装箱货船用止裂钢作为战略钢种,目前已成功开发并且商业化的厂家有新日铁住金、JFE、神户制钢、浦项制铁、现代钢铁、鞍钢。日本及日本申请人通过强制标准以及专利占领了集装箱货船用止裂钢技术及市场高点。与国外相比,我国在集装箱货船用止裂钢研究方面起步较晚,在参与相关标准制定以及专利申请方面落后于日韩企业。