攀钢钒新三号高炉钒钛磁铁矿冶炼新型操作模式

李 攀

(攀钢集团钢钒有限公司制造部,四川 攀枝花 617022)

1 引言

攀钢钒新三号高炉(2000 m3)于2005年12月10日建成投产,设计利用系数2.0 t/m3·d,设置26个风口、3个铁口、2个渣口、双出铁场, 炉体为全冷却壁薄壁炉墙结构(在炉腹、炉腰结合部的第六和第七段采用两段铜冷却壁),并罐式无料钟炉顶,皮带上料,配置四座改进型新日铁式热风炉,干法布袋除尘,新三高炉是高钛型钒钛磁铁矿冶炼技术应用于2000 m3大高炉的首次实践。

2 高钛型钒钛磁铁矿的冶炼特点

攀钢1200 m3级高炉冶炼高钛型钒钛磁铁矿有40多年的历史,钒钛矿炉料特点是含铁品位低、堆比重小、烧结矿粒度细、粉化率高、软化温度高、焦炭粒度大以及热强度差,炉料的分布规律与普通矿有一定区别。攀钢高炉投产初期采用100%的钒钛矿冶炼,炉渣含TiO2高达27%,渣铁粘稠、炉缸堆积,生产极不正常,经济技术指标极差[1]。经过多年的技术攻关,在钒钛矿中配加部分普通块矿进行冶炼,解决了泡沫渣的问题,攀钢炼铁厂近30年的生产发展历程证明,高钛渣改性是一条高效利用这种难冶炼特殊矿的有效途径。为了实现高炉合理的煤气流分布,探索出适合高强度冶炼钒钛矿的布料方式,主要特点为:小批重,低料线、高料速(12批/h以上),抑制边缘,发展中心。

3 攀钢高炉日常操作模式

高钛型钒钛磁铁矿冶炼的中心环节是围绕渣铁能否从炉缸中顺利流出,这对造渣制度和炉缸热制度有着极为严格的要求。炉渣稠化取决两方面:温度和还原时间。因而控制炉温和还原时间对钒钛矿冶炼至关重要。近年来攀钢的强化冶炼正是通过控制生铁中的[Ti]+[Si]含量和缩短冶炼周期来实现的,将冶炼周期缩短到6小时以内,减少了钛过还原的概率,防止了炉渣稠化。

日常操作对于热制度的控制是一个中心环节,要求保证热制度的稳定。从经济和对炉况影响小的角度出发,要求固定风温,全风操作,稳定小时喷煤量(小时煤量波动不超过2 t),但对高钛型钒钛磁铁矿冶炼来说很难实现,因为对于全风操作来说要求相对较高的炉温,而对渣铁排放来说希望炉温稍低些,正常操作的炉温区间很窄,过于稳定的炉温往往会导致渣铁不净而憋炉,影响生产。攀钢高炉日常调剂一般都是先做充沛炉温进行全风操作,而当炉温充沛炉前渣铁排放不畅时降低炉温来出渣铁,因而喷煤量波动很大,减少喷煤量甚至长时间停止喷煤是每个高炉操作人员的必修课,这样就导致了理论燃烧温度和炉况的大幅度波动,一般停止喷煤后两到三个小时炉前出好渣铁,然后采取减风量5%~10%来调整气流分布,再通过喷煤量、净焦或临时退负荷调剂炉温。

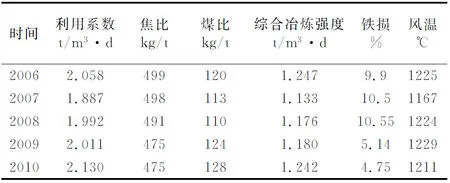

4 新三号高炉开炉后的生产情况

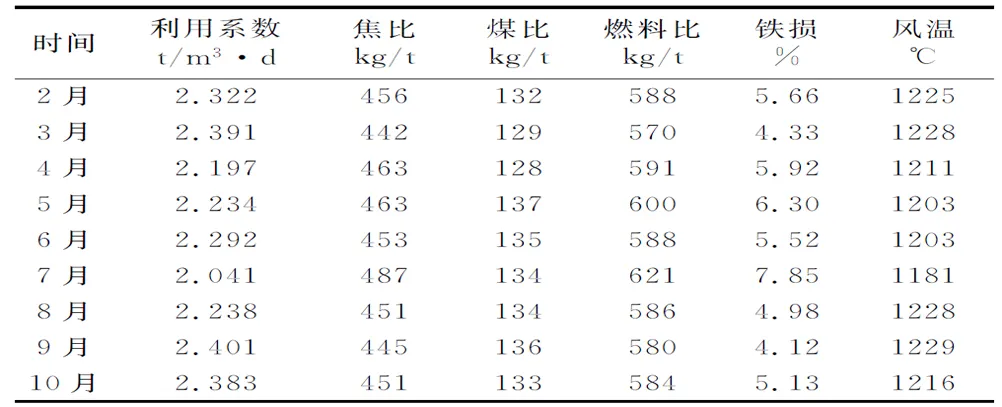

表1 攀钢新三高炉开炉以来的主要指标

5 大批重、重负荷、间隙加焦的新型操作模式

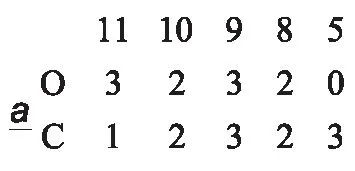

5.1 打破传统观念,大幅度增加矿石批重

5.2 重负荷、间隙加焦的新型操作模式

大高炉冶炼周期延长,操作上更加追求稳定,调剂上要求早动、少动。结合钒钛磁铁矿冶炼渣铁排放的特点,新三号高炉采用了一种新型操作模式,即加重焦炭负荷,间隙加净焦。具体来说就是将原焦炭负荷增加了9%,加到4.736 t/t,同时每隔20批料附加一组循环净焦。

采用新型操作模式的前提是高炉炉况必须稳定顺行,其核心包含三方面的内容:一是焦炭负荷的选取;二是加焦量和加入方式的选择;三是加焦时间的确定。焦炭负荷的选取可以从实践中摸索,加焦量一般选择焦批的1.0~1.5倍,少则起不到提炉温的作用。焦炭的加入方式一般根据加焦量在2~3批料间加完,不采用在一批料间加完,主要是考虑到焦批太大,将导致炉内焦炭层过厚而影响高炉煤气分布。加焦时间的选择与冶炼周期有关,就攀钢高炉而言,冶炼周期在6小时左右,一般停止喷煤后2~3小时炉温有向凉趋势,所以选择间隔20批料附加一组循环净焦。

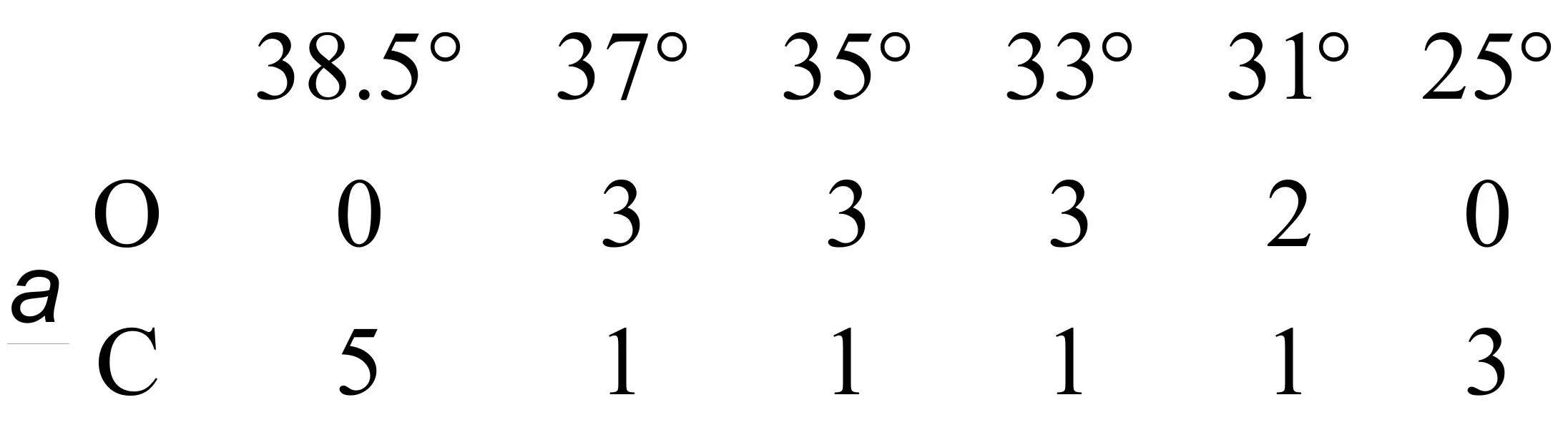

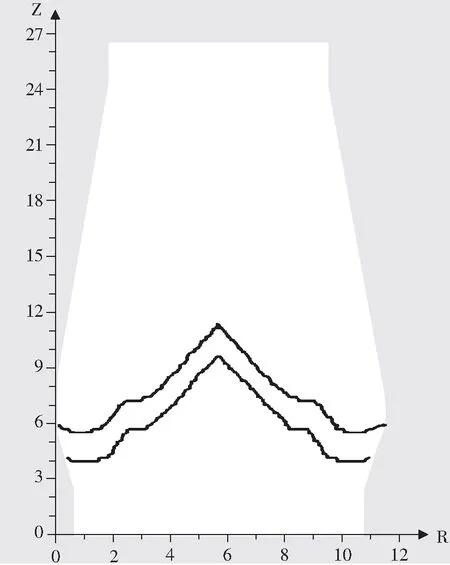

图1 攀钢新三高炉理想软熔带模型

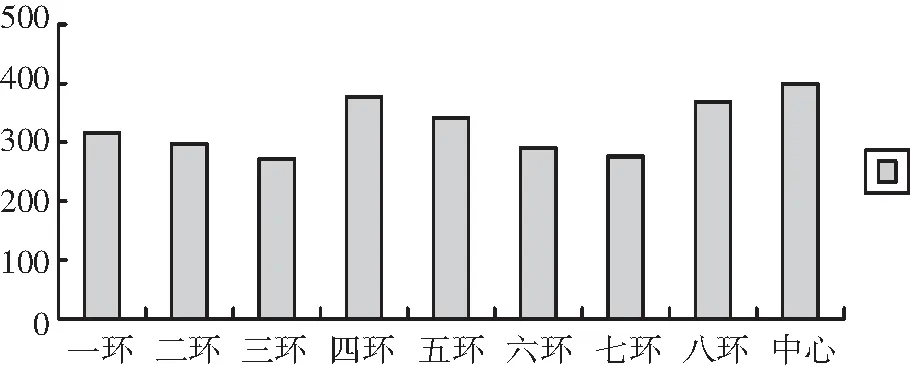

图2 攀钢新三高炉理想十字测温温度分布

新型操作模式的优点是缩短了低炉温的时间,每两个半小时就会有一组附加焦下达到风口平面提炉温,相应减少了因炉凉而减风的时间。由于负荷较重,大风量时间维持长一点,炉温就会有下行趋势,保证了炉前渣铁排放顺畅。这样一来,总体上既保证了全风所需要的充沛炉温,又实现了炉温的下行趋势,利于渣铁顺行排出。这种新型操作模式解决了钒钛磁铁矿全风操作和出渣、铁的矛盾,实现了高炉的强化冶炼。附加焦炭时,控制料流阀开度不变,则附加焦炭都布在高炉中心,达到了高炉中心加焦的效果。在高炉中心气流被抑制的时候附加焦作用最为明显,能快速达到打开中心的效果,变相实现了“抑制边缘,发展中心”的目的。

5.3 新型模式的操作效果

新三号高炉采用大批重、重负荷、间隙加焦的新型操作模式以来,各项操作参数趋于平稳,小时料批数稳定在8批/h左右,小时喷煤量波动不超过5 t,班与班之间料批数稳定,炉前出渣铁也实现了稳定,高炉各项技术经济指标大幅度好转(见表2),炉况稳定性明显增强,为目前攀钢稳定性最好的高炉,大幅度降低了铁厂的生产成本,为钒钛磁铁矿高炉操作开辟了一个新的方向。

表2 攀钢新三高炉2012年实施新型操作模式以来的主要指标

注:7月份新三高炉年修

5.4 、间隙加焦操作模式的保证条件

大批重、重负荷、间隙加焦是强化冶炼的操作模式,围绕这一模式必须做好以下基础工作,才能保证高炉长期稳定顺行、高产低耗。

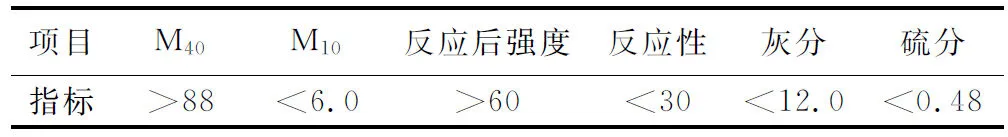

(1)维持原燃料质量的稳定。大高炉操作必须有好而稳定的原、燃料作保障,就新三号高炉而言,多年来的实践经验表明,新三高炉用焦须达到以下要求(见表3)。

表3 焦炭指标 %

(2)不断提高烧结矿质量。因钒钛烧结矿低温还原粉化率较高,易使块状带透气性变差,高炉上部煤气流不易稳定,因而必须维持烧结矿转鼓指数在73%以上,同时确保FeO稳定率,改善入炉料的冶金性能。

(3)加强炉前管理。钒钛矿冶炼的中心环节是炉前渣铁排放,因而加强对炉前的管理就显得至关重要,必须使用质量好的炮泥以保证铁口深度和强度,确保出净渣铁不憋炉。

(4)加强设备保产,减少因设备原因造成的无计划休、减风。

6 结语

新三号高炉采用大批重、重负荷、间隙加焦的新型操作模式以来,技术经济指标不断优化,生产成本大幅度下降,为高钛型钒钛磁铁矿高炉冶炼指明了一个新的方向。

(1)大矿批促进了高炉煤气流的稳定,为新三号高炉稳定操作奠定了基础。

(2)重负荷、间隙加焦的操作模式解决了钒钛磁铁矿全风操作和出渣、铁的矛盾,实现了新三号高炉的强化冶炼。

(3)稳定的原燃料供应和设备保障促进了新三号高炉技术经济指标全面优化。