奇数齿外圆直接的检测方法

苏 伟,颜 娟,王少斌

(自贡硬质合金有限责任公司,四川 自贡 643000)

1 引言

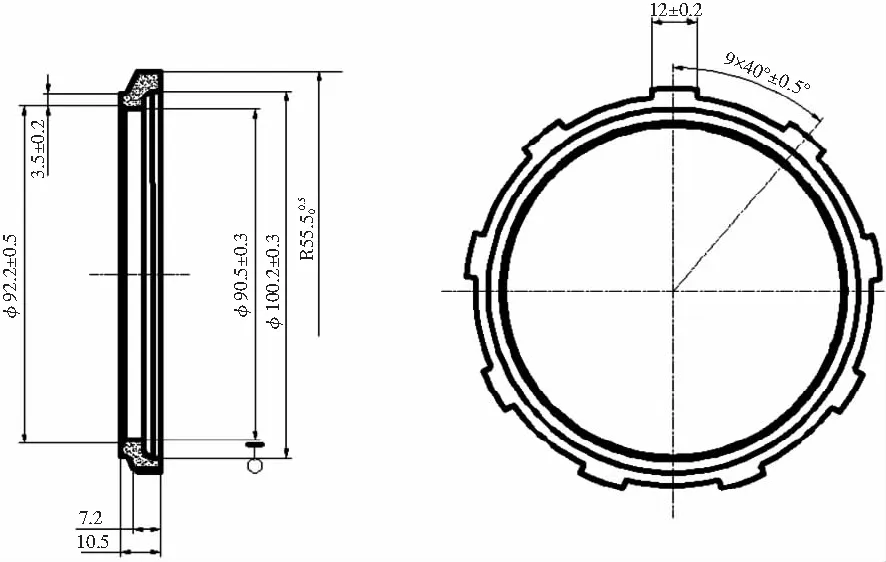

新生产型号齿轮(见图1)的外圆有9个齿,外圆半径要求R55.5 mm+(0~0.5)mm,其直径无法通过千分尺或游标卡尺直接测量,而作为后序加工的基准,批量产品需要控制外圆加工尺寸一致性0.05 mm以内。该尺寸较大,使用投影仪等设备进行采点检测误差也比较大,且检测效率无法满足批量产品加工,而使用环规进行比对检测亦无法控制尺寸一致性,造成后序加工困难,因此有必要设计制作使用方便、检测效率高的专用检具。

2 原理分析

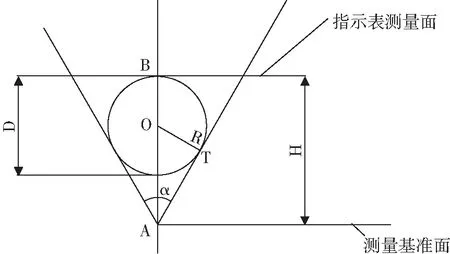

在测量时,检具的两个测量面分别与被检测工件的两相邻齿的齿顶接触,而另一测量面则与这两个齿所对的另一齿齿顶接触(见图2)。

图1 产品示意图

v型块的两测量面互成α角,且当检具两个测量面与产品接触点为切点T时,α=180°-360°/Z时,另外指示表表杆测量面的移动方向位于二角的平分线上,测量示值:

(1)

式中:R——被测件外圆半径;

图2 检测原理图

由公式(1)可得被测件直径D的计算公式:

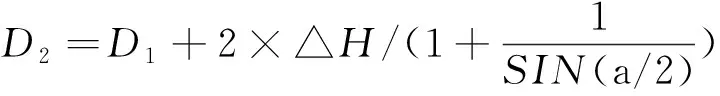

(2)

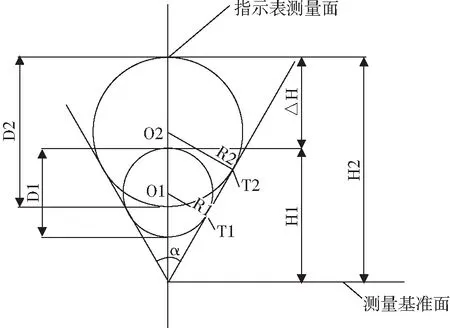

因此,若已知一件标准样件的外圆直径为D1,当其它不同被测零件在该检具上测量外径D2时,外圆直径尺寸的变化量△D=D2-D1,指示表表杆测量面移动量△H=H2-H1,△D与△H存在下列关系(见图3):

图3 △D与△H的关系

则D2=D1+k×△H

(4)

3 检测实例

3.1 k值计算

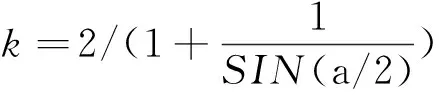

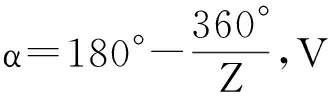

基于测量原理,v型块两测量面之间的夹角α与被测工件的齿数Z有如下关系:

(注:对于齿数不同的工件,必须用不同a角的检具进行检测)

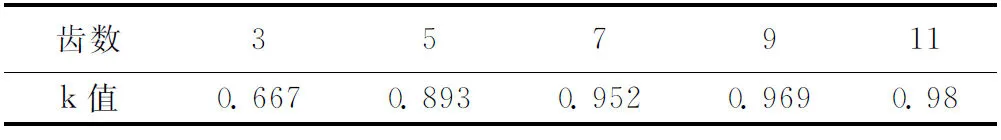

不同齿数(即不同α角)时,k值见表1所示。

表1 不同齿数的K值

所检测产品为9齿,k值为0.969

3.2 制作V型块检具

(注:本实例V型检具为利用现场生产的废品制作,常规制作方式可参考V型块制作。)

3.3 制作标准样件,刻字标识

采用钢件车削、热处理后,按照工艺磨削标准圆柱样件,使用微米千分尺测量准确,并刻字做好尺寸标识。

3.4 标准件校零

以标准圆柱样件的直径D1校对指示表零位(实例中样件D1=110 mm):

3.5 读出△H值

然后换上被测工件, 读出指示表差值△H(实例中△H=0.46 mm)

3.6 计算被检测件外径值

根据指示表差值△H,得出被测件外径为

D2=110+0.969×0.46≈110.45 mm

(由于系数K值0.969几乎接近于1,现场实际操作可按1计算)

4 实例验证

4.1 使用该套检具测量标准样件直径D1,校对指示表零位(标准样件通过外径千分尺测量为D1=Φ110mm);

4.2 使用该套检具测量另一样件直径D2,指示表显示差值△H=0.22mm,

即D2=Φ110+0.969*0.22=Φ110.21mm

4.3 使用千分尺测量另一样件直径D2为Φ110.22mm,与该套检具测量差值0.01mm,判断与检具显示精度或检具制作精度有关。

5 结语

对于该检具所使用V型块,可以使用圆柱件进行加工,减少方形件制造难度,线切割工序应使用多次切割保证夹角精度,而所使用的样件产品,也须控制好产品外径圆柱度,减少测量误差。通过该检具的设计使用,可将检测方法推广至其他类型尺寸检测,而且非常规检具也可通过自制完成。