基于变频传动多段速技术的除尘风机控制系统

陈 钧

(济南钢铁集团有限公司,山东 济南 250101)

1 引言

随着环保政策的力度不断加大,原来众多金属及非金属加热或热处理的中小炉窑,粉散料受配料仓口,铸造及电气焊金属材料加工行业等等小量溢尘口处的烟尘、灰尘、粉尘的采集净化处理,亦是迫在眉睫。该类分布式多采集口位的除尘净化系统还受到炉窑加热工艺或产品订单的影响而导致采集口位数量变化较大,反映在除尘风机电机上就是幅度较大的负荷增减。加之共用的除尘净化系统风机电机要长期运行,因此在满足除尘系统对风速风压一定的要求以保证除尘净化效果外,节能降耗亦是重要指标。基于变频传动多段速技术的除尘风机控制系统,以不同炉窑生产工况适时自动启动风机电机运行于不同的速度,既保证了除尘净化效果,又避免风机电机一直高速运行,可节约电能30%左右[1]。

2 除尘系统设备组成

推板式电加热煅烧炉需要在进出口分别设置两套烟灰尘采集口,两套加热炉布置于一架厂房内,各自的装卸料处分别设置两套除尘采集口,两套炉体上方分别设置车间废气尘净化采集口。由于所产生烟气灰尘总量不是很大,且受生产订单和煅烧炉加热工艺影响,烟尘总量波动较大。因此共用一套除尘净化系统,一次性投资较小,为首选方案。合计该套除尘净化系统总共需设置烟灰尘采集口14套,每套采集口总管设置带开启/关闭位置信号反馈的电动闸阀一套,由控制系统根据生产实际工况和具体操作要求控制该处采集口的启用和关闭。各采集口管道汇总后依次接入设备有重力旋流除尘器,脉冲反吹式布袋除尘器,除尘风机及其电机(280 kW),净化气体排出烟囱等。受生产订单影响和加热煅烧工艺的不同要求,两套煅烧加热炉分别存在同时生产,同时保温,一生产一保温,一生产一烘炉等不同作业工况。为保证加热煅烧炉烟尘气除尘净化效果,每套采集口要根据生产实际,进行启用或关闭,以保证每套采集口处保持一定的风速和负压,不致发生烟尘外溢。出于节能降耗考虑,进行除尘风机电机转速调节控制,根据生产实际或加热工况使之对应一定的速度运行而避免长期高速轻载、空载运转。

3多段速变频传动除尘风机控制系统构成及其功能

多段速变频传动除尘风机控制系统由PLC控制柜和变频控制柜等组成。PLC控制柜完成两座电加热煅烧炉工艺工况状态检测,根据工况判断采取相应的除尘系统烟尘采集口启闭和风机电机对应速度控制。变频控制柜由风机电机变频器主回路配电线路和控制信号接入及报警指示回路组成。脉冲自动控制反冲阀和采集口管道阀设置于现场除尘器或管道,其控制器布置于PLC控制柜。自动卸灰阀和自动调温阀控制装置设置于变频控制柜。

3.1 PLC控制除尘采集口启闭数量与风机电机变频传动速度调节原则

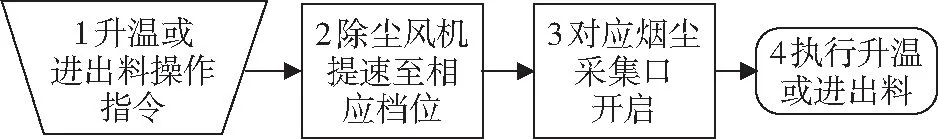

为稳定各个除尘采集口的风速风压,避免工况转变而要求风机速度相应变化时,产生波动导致采集口溢烟扬尘,升温控制流程见图1煅烧加热炉除尘控制流程图,降温或停止进出料操作时,顺序反之。

图1 煅烧加热炉烟气除尘控制流程图Fig.1 Control flow chart of flue gas dust removal in calcined heating furnace

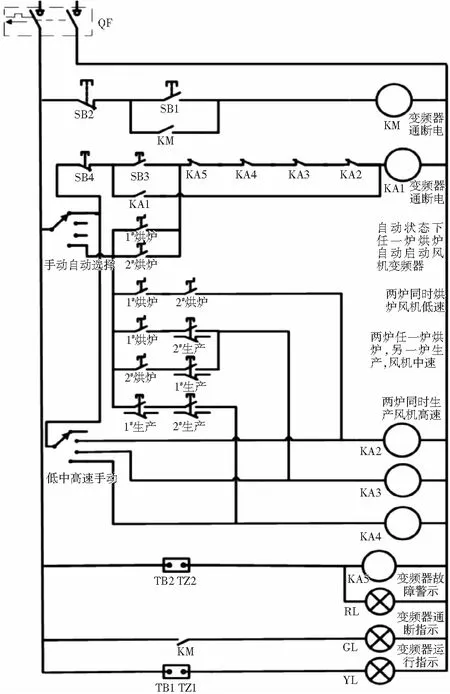

PLC控制柜功能完成电加热煅烧炉一系列工艺操作的识别判断,由PLC控制程序自动输出相应指令,控制除尘系统运行于要求的工作状态,无需专人另行操作。但除尘控制系统另有就地操作控制模式,用于设备调试和检修维护。电加热煅烧炉具体工况与除尘系统风机电机速度控制多段速技术要求原理示意见图2,其实际控制信息由PLC控制系统检测到加热炉控制操作信号后结合前述速度控制流程给出。其中,电加热煅烧炉保温待料或保温待订单的工艺状态视同烘炉工况。将煅烧炉工艺工况简单归纳为烘炉和生产两种类型,两炉的不同工况及其组合状态(本应用现场总计四种工况工艺状态)作为除尘风机电机变频传动多段速控制的工艺要求,分别予以实现运行于不同速度,达到确保烟气净化效果和节能降耗目的[2]。

图2 除尘风机电机变频传动多段速工艺工程控制示意图Fig.2 The schematic diagram of multi section speed process cotrol for frequency conversion drive of dust fan motor

3.2 变频控制柜器件组成及其功能

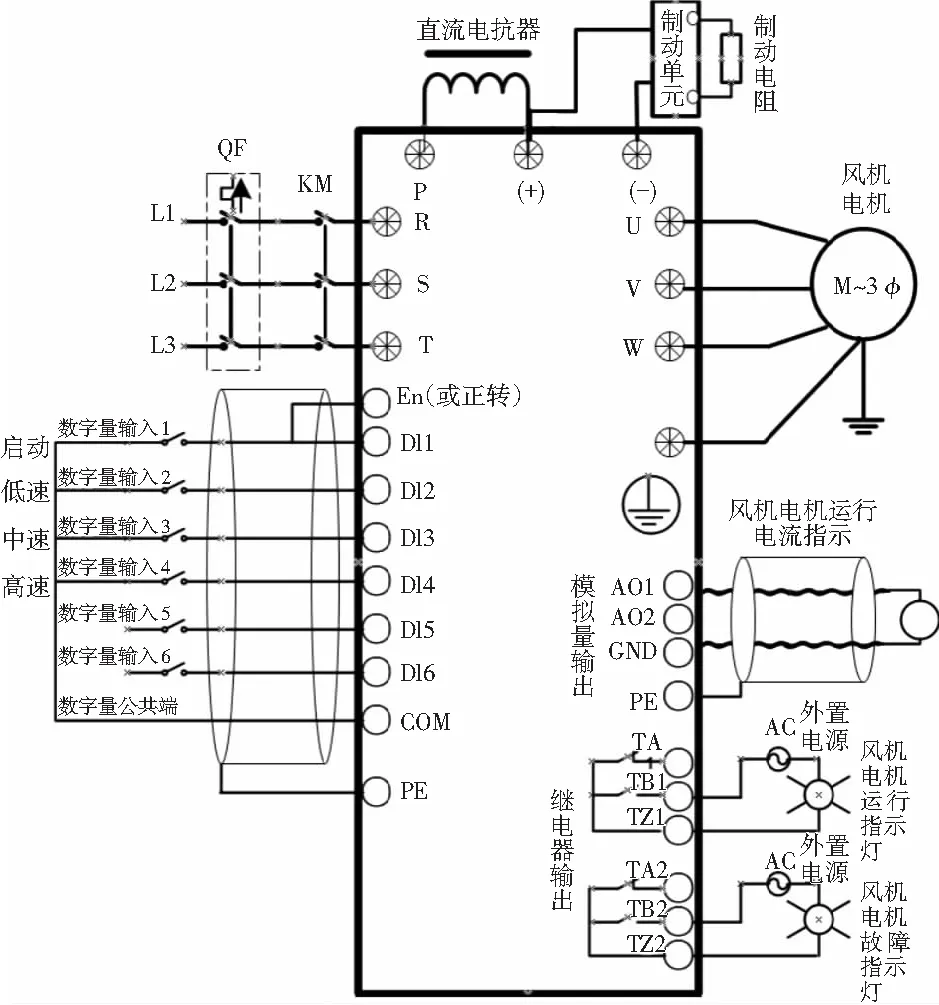

变频控制柜核心器件为控制风机电机的变频器,其配电主回路有断路器、接触器、负荷电缆、电动机。若电动机功率较大时,为改善电机运行对低压电网功率因数不利影响,可在变频器直流环节串接直流电抗器,视低压配电电网情况而定。不用时应用变频器原配短接环或自制短接线连接变频器直流环节外部输出的两端子,截面不宜低于电动机负荷电缆芯线。有停机速度要求的场合还要加装制动单元和配套制动电阻,进行相应制动阻耗功能设置。

变频器控制输入输出回路,完成控制和报警信号的接入接出,结合相应功能设置,实现多段速速度控制和运行及报警指示。变频器运行和报警异常指示信号分别在电加热煅烧炉主控室和除尘系统就地控制箱,予以显示,方便加热炉操作人员和设备巡检人员观察。电动机负荷电流观察显示表应设在主控室,为避免远距离信号传输带来的信号干扰,影响实际运行电流的有效准确显示,采用带金属屏蔽层的双绞线信号软电缆,能够杜绝应用现场复杂的各类电磁信号干扰。变频器多段速速度控制原理图见图3。

图3 除尘风机电机变频传动多段速控制技术原理图Fig.3 Technical principle of multi speed control for frequency conversion drive of dust fan motor

3.3 变频传动多段速控制技术的实现

控制系统检测到电加热煅烧炉的相应操作指令后,由PLC进行判断综合两座煅烧炉工况状态,以只有一炉烘炉(含保温)为除尘风机电机启动,轻载运行;两炉均烘炉(含保温),除尘风机电机低速运行;一炉烘炉(含保温),另一炉生产,除尘风机电机中速运行;两炉均生产,除尘风机电机高速运行。当生产工况或煅烧炉状态发生变化,需要除尘风机电机由低速升到高速时,PLC控制系统先发出多段速指令给变频器,执行提速。然后再给相应的除尘采集口管道电动阀发出命令,最后发出的是控制炉温(由保温改生产或是由检修改烘炉两种情况)升高指令。工艺生产降温减尘要求除尘系统风机降速的工况时,控制指令执行顺序反之。这样,能够确保系统控制速度调节变化的瞬间,采集口处不致发生烟尘外溢。

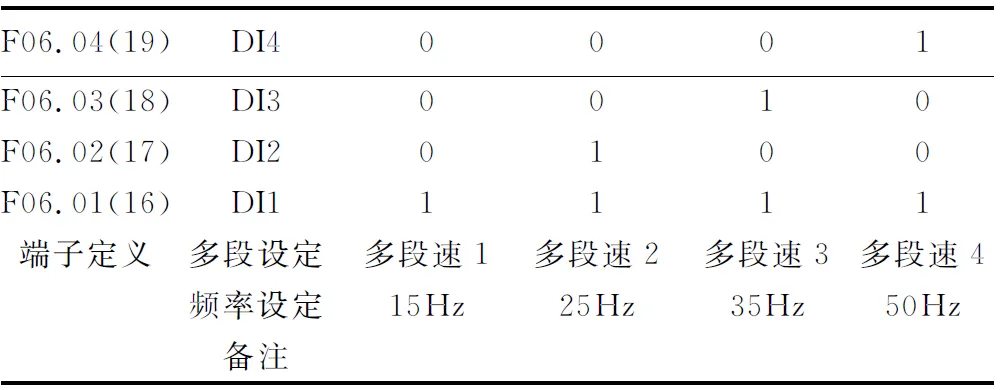

PLC控制系统输出的多段速控制信号经过DC24V中间继电器转换后(防止线路直接连接变频器容易造成的信号线路耦合干扰),再结合变频器相关功能参数设置,最终实现多段速控制技术[3]。多段速控制信号接入变频器开关量控制输入端子,其中的DI1信号作为变频器启动并轻载运行信号,在除尘净化系统整个运行过程中,信号有效,可兼做变频器使能信号,变频器由停止或待命状态启动并运行在15 Hz。其他的低速25 Hz,中速35 Hz和高速50 Hz都是经过现场调试确定的,分别接入DI2,DI3,DI4控制端子。可根据具体应用场合、不同速度档位要求和烟尘量以及除尘净化效果调试修改而定,还应考虑避免与机械设施设备形成共振,避开共振频率点设置。相应的多段速控制技术变频器功能和参数设置见表1。经过调试确定的烟气除尘净化系统,能够跟随生产主线设备工艺工况变化自动控制调节,不需设专人操作,有人定期巡视维护即可[4]。节约大量电能,而人力成本增加极少,非常有利于中小企业发展。

表1 除尘风机电机变频传动多段速控制功能与参数设备

4 结语

基于多段速技术的变频传动除尘风机控制系统,能够满足多套中小炉窑受工艺或产品订单限制导致的同时或分时负荷生产而对除尘净化系统的不同要求。并且控制系统一经调试完成后,杜绝了人工调速对除尘效果所产生的不良影响,而且该控制系统移植性好,可广泛应用于炉窑领域、受配料仓口、铸造行业及金属材料加工等分布式多点位有除尘净化要求的工矿场合。