机构缓冲对断路器非对称电流长燃弧开断的影响

,

(西安西电高压开关有限责任公司,陕西 西安 710018)

1 引言

开断短路电流对断路器的开断性能的考核是最苛刻的情况之一[1]。与对称电流开断相比,非对称电流的开断条件则更为苛刻。特别是当非对称度较大以及额定电压较高时,所以断路器开断非对称短路电流的能力是考核断路器开断性能的重要指标[2]。

非对称电流开断过程中,由于非对称分量的存在会使开断条件有变化,小半波时,开断条件比对称电流容易;大半波时,开断电流有效值及半波持续时间明显增大,恢复电压虽有所下降,但降低不多[2]。在此阶段,对于断路器属于长燃弧阶段。因此,确保断路器在此阶段成功开断是决定其能否顺利通过非对称电流开断试验的关键。

2 试验及改进措施

2.1 非对称电流开断试验失败原因分析

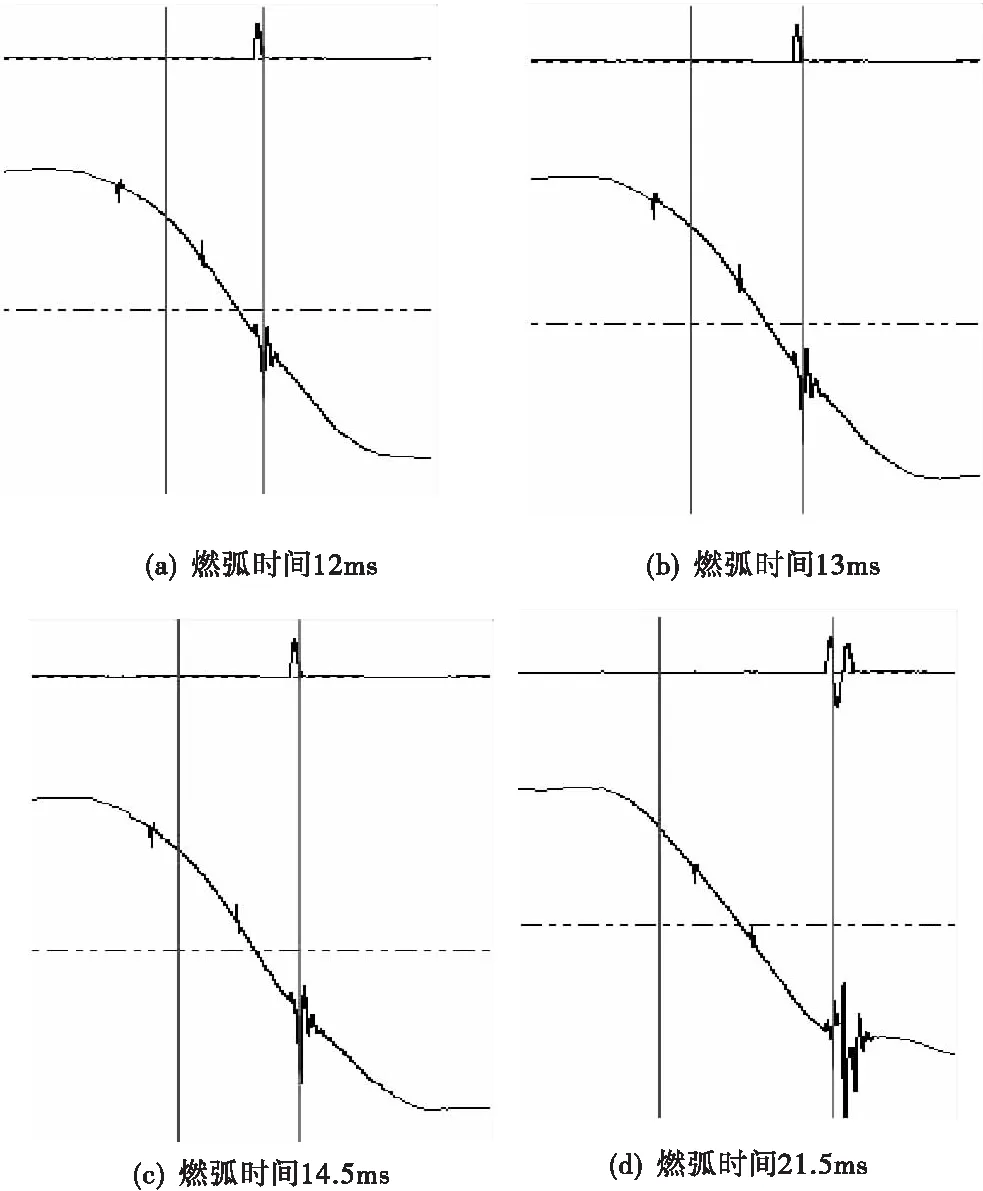

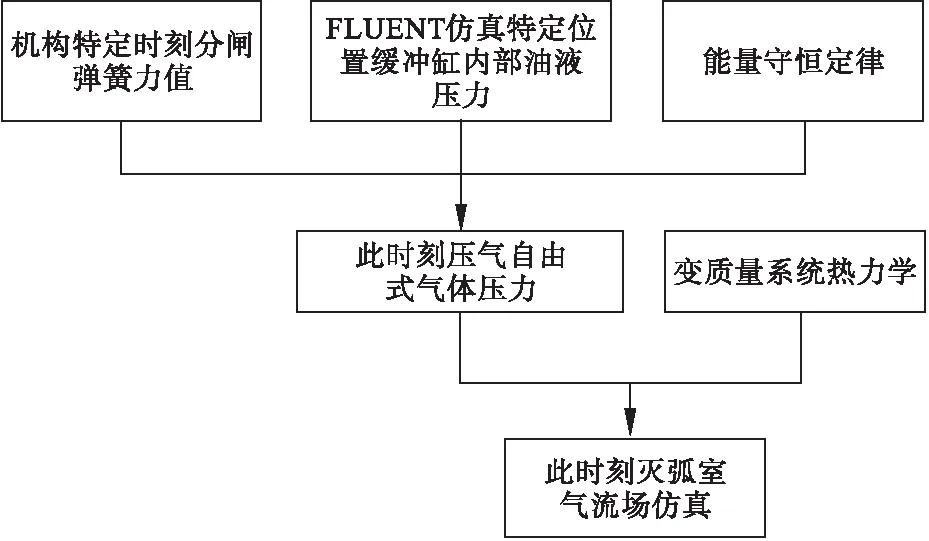

以某型断路器非对称电流开断试验为例,在进行长燃弧开断试验时,瞬态恢复电压在接近峰值位置发生击穿。通过对断路器不同燃弧时间的位移-时间特性曲线进行比对(如图1所示),分析如下:

(1)随着燃弧时间的增大,运动速度逐渐减小,在长燃弧时刻(21.5ms)处,速度几乎停滞。其原因在于当电弧存在时,由于电弧能量作用,压气缸内气体压力上升很快,对操动机构的反力增大[3],导致运动速度变慢,甚至停滞;

(2)速度停滞时刻,静弧触头已出喷口下游区,喷口处于完全打开阶段。在这一阶段,气流的吹拂作用使得喷口上下游压力差缩小,不足以形成强烈的气吹作用熄灭电弧,所以在电流过零时未开断。

2.2 改进思路

提高断路器开断能力的途径一般是:①增大机构操作功即可增加气吹压力;②改进灭弧室尺寸及喷口结构,取得最佳吹弧效果[4]。然而,调整灭弧室结构需要重新进行全套型式试验;整体增大机构操作功会缩短燃弧区间,不满足试验区间要求。结合前文断路器试验失败分析,确定通过调节长燃弧阶段的机构缓冲的方式改进。因为在这一阶段,操动机构处于分闸运动过程的后期,机构缓冲器已吸收一些运动能量,在不缩短燃弧区间的前提下,通过改善缓冲,调节缓冲器对机构的阻尼引动以获得足够的动能和压力差,并最终实现气吹熄弧。

图1 不同燃弧时间的位移-时间特性曲线

3 缓冲器流场仿真及分析

3.1 缓冲器结构及工作原理

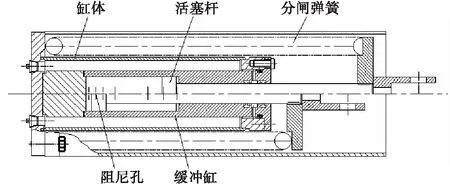

该型断路器的操动机构缓冲器模型结构示意图如图2所示。该缓冲器主要由活塞杆、缸体、分闸弹簧等元件组成,以航空液压油作为缓冲介质。分闸时,活塞杆在分闸弹簧作用下向右运动,此时,缸体内的航空液压油由阻尼孔及活塞杆与缸体之间的配合间隙流向分闸缸活塞缸的动能转化为缓冲缸的液压能,从而使分闸中后期速度逐步降低,达到缓冲目的,避免运动系统在分闸终了时,冲击大造成操动机构或灭弧室的损坏而产生运动阻力。

3.2 缓冲流场仿真模型的确定

在建立FLUENT仿真模型前,对缓冲器模型作如下假设:

图2 某型断路器用液压缓冲缸模型示意图

(1)由于航空液压油的优良性能,可认为工作过程中液压油的粘性和密度不变,并忽略液压油的压缩性[5];

(2)由于断路器分闸时间很短,可认为缓冲器工作过程为绝热过程[6];

(3)忽略缓冲器中各运动副之间的间隙和摩擦。

根据对模型的假设,以断路器长燃弧时刻(21.5ms)对应的缓冲器活塞杆运动位置建立仿真模型。采用k-ε两方程湍流模型和壁面函数法确定边界条件。

3.3 仿真结果分析

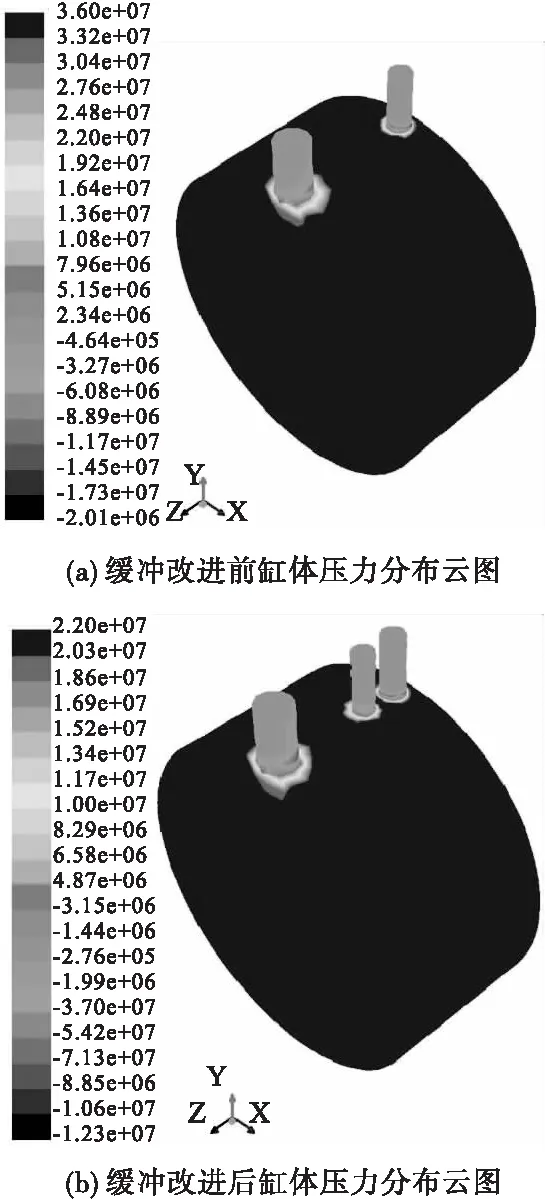

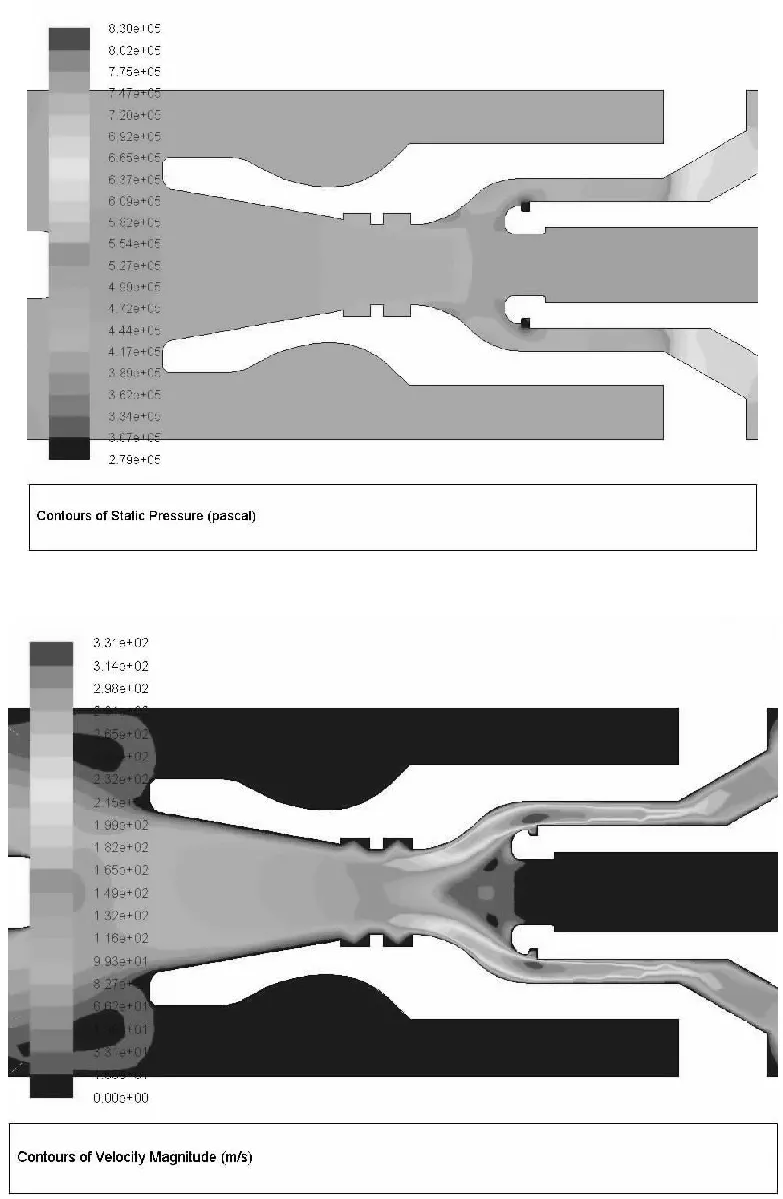

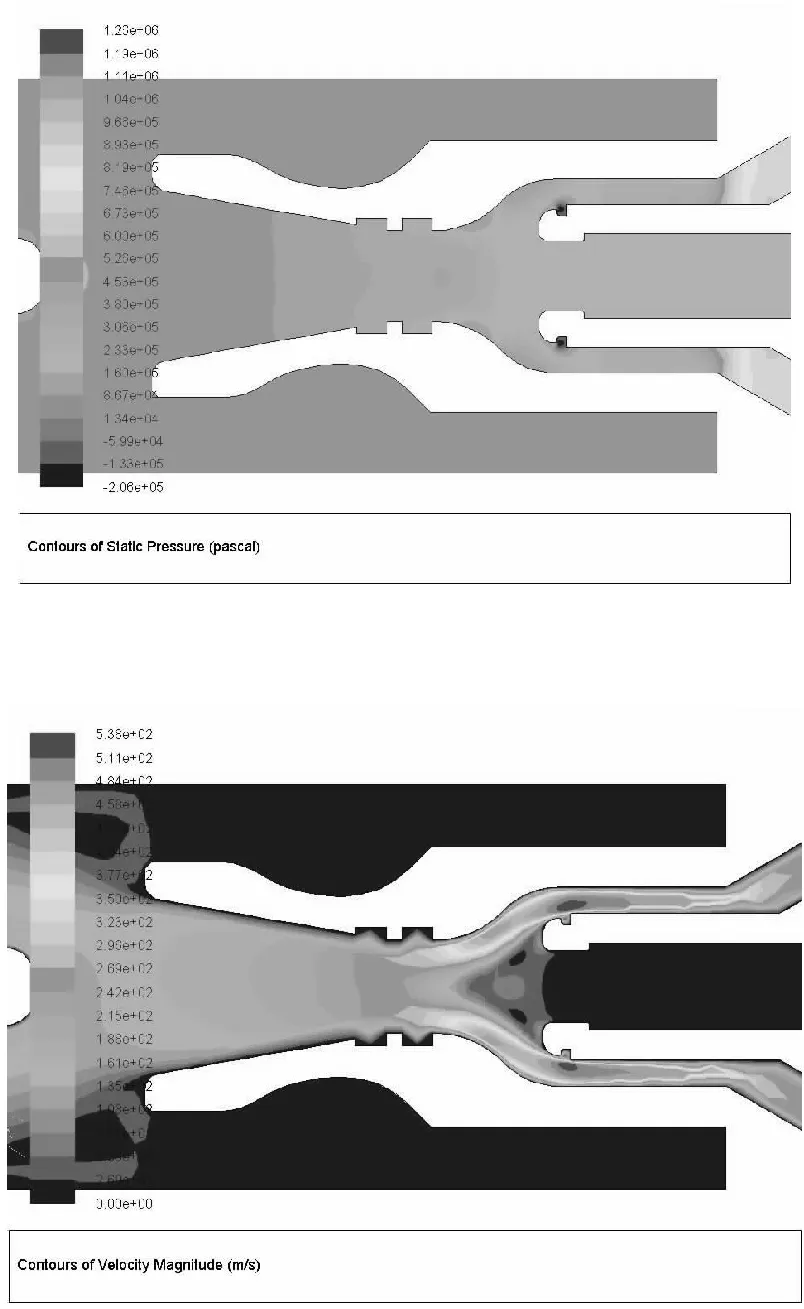

运用FLUENT仿真软件对缓冲器阻尼孔改进前后的油液压力进行仿真。得到长燃弧时刻缓冲器缸体内部压力场分布云图(如图3所示)。由压力分布云图可知,通过对缓冲器阻尼孔进行调整(长燃弧位置增加阻尼孔),可使缸体内的压力降低。活塞杆继续运动时受到的油液阻力减小,导致活塞杆运动速度提高,操动机构输出速度增大。

3.4 结构优化后的验证

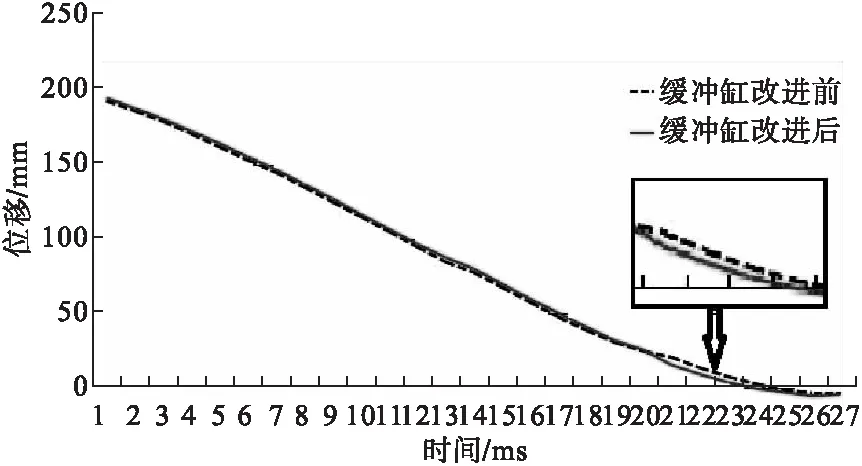

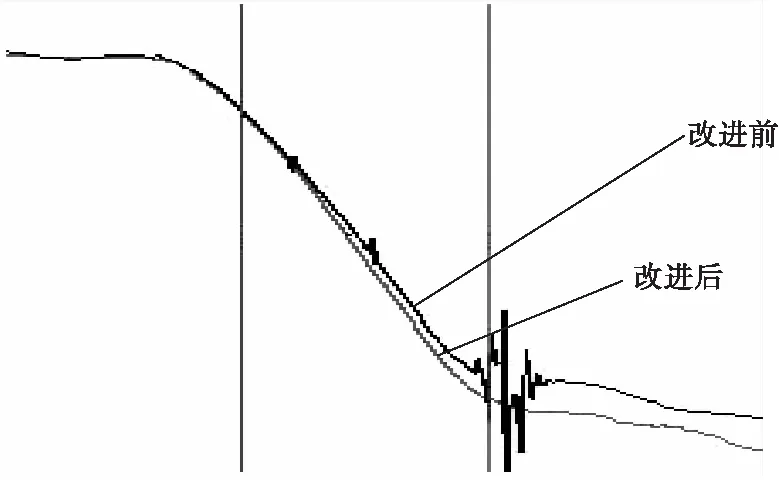

由于断路器在短路开断过程中,存在着电弧对灭弧室气流的堵塞作用,使得开断中速度趋于零的位置较空载下提前。因此,对结构改进前后断路器的空载位移-时间特性曲线进行比对是间接确定加载时位移-时间特性曲线是否改善的有效途径。缓冲器阻尼孔调节前后的位移-时间特性曲线如图4所示。从特性曲线中看到,经缓冲器调节后,在原速度趋于零的位置,缓冲投入缓慢,速度有所提升。

4 灭弧室流场仿真及试验验证

通过调节缓冲器阻尼孔的位置或大小,实现了空载位移-时间特性曲线的改善预期。而特性曲线的改善能否切实提升灭弧室的短路开断能力,就需要对断路器灭弧室进行流场仿真及试验验证。

4.1 断路器分闸流场仿真

在FLUENT仿真模拟前,对断路器分闸操作进行简单分析:依据能量守恒定律,在断路器分、合闸操作过程中任意位置,由操动机构输出的功,应等于克服运动系统的各种反力功及运动系统的动能的增量。结合前文仿真及空载位移-时间特性曲线,可将断路器分闸流场仿真问题转化为如何建立分闸时压气室压力数学模型。

图3 缓冲器缸体内部压力场分布云图

图4 缓冲器阻尼孔调节前后的位移-时间特性曲线

为了便于分析,对压气室压力数学模型进行如下假设:

(1)由于断路器分闸时间很短,可认为SF6气体与气缸壁来不及进行热交换,将这一过程看作绝热过程;

(2)在断路器分闸过程中假定压气室压力和温度分布均匀且相等;

(3)压气缸中的气体为变质量系统。利用变质量系统热力学第一定律与气体状态方程,确定气缸中气体温度变化率。

根据前文仿真及以上分析与假设,确定断路器长燃弧时刻(21.5ms)的压气室压力仿真模型及边界条件,运用FLUENT仿真软件,对缓冲器阻尼孔调节前后的压气室流场进行仿真(流程图,如图5所示)。

图5 灭弧室流场仿真流程

4.2 仿真分析及试验验证

从压气室仿真分析结果(如图6、7所示)分析:缓冲器阻尼孔改进前后,压气室气流的速度和压力均有明显提升。压气室体积的压缩率提高可以用于补偿喷口流出气体引起的压力降[7],有利于电弧可靠熄灭。

图6 缓冲改进前灭弧室压力、速度分布云图

图7 缓冲改进后灭弧室压力、速度分布云图

仿真分析从理论上验证了缓冲器阻尼孔改进思路的正确性。然而,改进思路的可行性需要通过试验验证。对改进后的断路器进行了非对称电流开断试验,在长燃弧相同时刻点,断路器成功开断。试验后,对两次试验的加载状态下的位移-时间特性曲线进行了比对(如图8所示)。从图中看到,缓冲改善后,在原击穿位置速度有所提升。在保证喷口必要压力降的前提下,该速度可以维持气吹阶段压气室压力不变,使压气室气体高速(超音速)喷出,吹拂电弧,最终实现电弧熄灭。

图8 两次试验的位移-时间特性曲线

5 总结

通过对长燃弧对应位置缓冲器的阻尼孔进行调节,在不影响燃弧区间的前提下,实现了断路器长燃弧阶段速度的调整。同时,对这一调整涉及到的缓冲缸和压气室进行了仿真模拟并试验验证,最终得出:在开断非对称电流的长燃弧阶段,由于缓冲器吸收了机构输出的一些运动能量,使得在压气室内不可能建立起较高的压力以使电弧熄灭。通过适当调整这一阶段的缓冲,可有效改善这一状况,实现电弧可靠熄灭。