500kV变电站主变温度控制系统的表差修正方法研究

,

(广西电网有限责任公司电力科学研究院,广西 南宁 530023)

1 引言

主变是变电站运行中的核心部件,而温度控制系统的可靠性将直接影响到变压器的安全运行[1-3]。随着经济的快速发展,对大型输变电设备可靠性要求更高,安全稳定运行的保障体现可靠性方面。主变的最终寿命取决于其绝缘能力,主变的绝缘能力受主变运行热点温度的影响。

主变温度测量不准确,往往引起运行人员的误判,降低主变运行的容量。主变温度控制系统测量的准确性,必须有完善温度系统预防性实验和实验方案;目前变压温控制系统容易在测量探头、分冷控制系统、测量回路出现问题;在预防性试验时根据试验方案,对问题逐步查找,并分析和处理,保障温度监控的准确性。

2 变压器温度控制系统

2.1 温度表测控系统

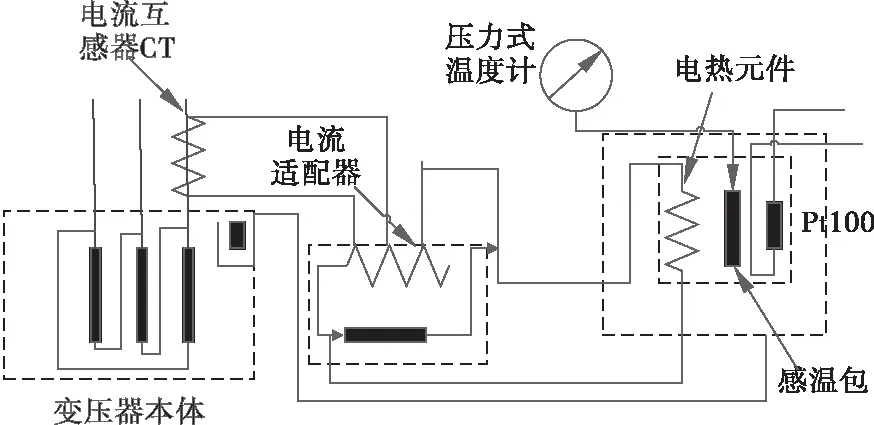

主变温度控制系统由温度控制系统和温度测量系统组成[5-7],温度测量系统是就地仪表和远方测量显示系统组成,就地仪表主要是变压器温度控制器。变压器温度控制器由探头、pt100、温度变送器、弹性指示部件、微动开关等重要元件组成。变压器测温装置工作原理图图1所示,变压器温度控制有两种: 油面温度计和绕组温度计,油面温度计是对油温直接测量,而绕组温度计由温面温度计和变压器负荷电流对弹性元件作用下两部叠加而成;是一种采用热模拟的间接测量绕组温度方法,绕组温度=油面温度+温升。

图1 测温装置工作原理图

2.2 温度表结构

500kV主变采用温度测量仪表普遍是压力式温度计,控制器由弹性原件、温包、压敏电阻、毛细连接管组成。液体充满着毛细连接管,液体内部压力随着温度变化而变化;温包是放入变压器油温顶部,油温温度变化使液体膨胀,膨胀产生的压力通过毛细导管使弹性元件发生位移,从而使指针发生偏转,在刻度盘上指示不同温度。

3 变压器温度系统检修中常出现的故障

3.1 温度表探头测量故障

变压器温度控制器安装在主变上,变压器温度控制的测温探头安装在主变顶部,安装探头的深浅会影响测量的偏差;如果安装槽封装不够严密,运行时间久时测温槽会进水,导致测量误差变大,形成两表的偏差。

3.2 温度表接线故障

变压器温度控制器的热电阻接线方式主要有3种,2线制、3线制、4线制。不同的接线方式会差生不同的误差,通过不同接线方式来消除或减小测量误差的影响。

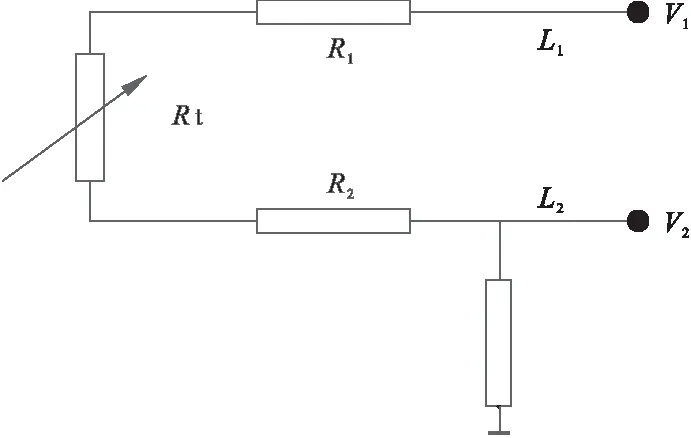

两线制接线方式图2所示,被测量热电阻值为Rt,测得电势V1、V2,测量时会引入线路L1、L2的电阻值R1、R2,引入了误差,造成测量不准确。如果在70℃时导线的电阻值2.4Ω,热电阻的热电阻率为0.37Ω/℃,就会引起测量误差为6.5℃,两线制接线把测量回路电阻折算到测量电阻值中,造成很大的测量误差,两线制测量精度差,不适合变压器温度系统的接线方式。

图2 两线制

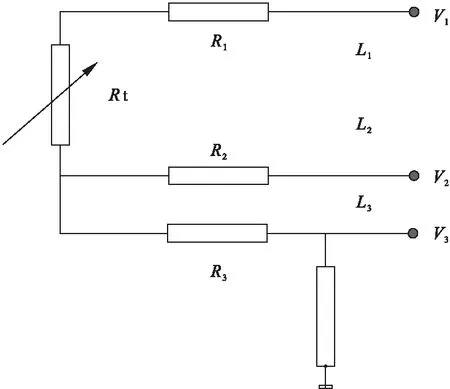

三线制接线方式图3所示,Pt100铂电阻接线时增加一根导线用以补偿连接导自身电阻带来测量误差,这种接线方式称为三线制接线。当测量回路引线等效的三个电阻R1、R2、R3相等时,这种情况可以消除引线电阻的影响,此测量方法多用于温度范围小,此方法往往采用电桥来配合,减小导线自身电阻值带来影响。变电站温度系统接线常用三线制接法,工程上实现比较容易,精度比较好。

图3 三线制

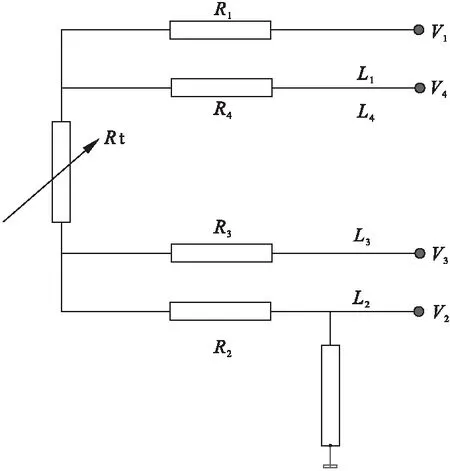

四线制接线方法图4所示,从测量电阻的两端各分出两条接线,比两线制多出两个接线,引入电压测量回路,当在原来两端加激励电流时,在L3、L4两端得到V3、V4,如果加入高阻抗时,原来引入电阻值可以忽略不计,相当于测量热电阻端电压,证明了四线制不受导线的自身引入电阻值的影响;测量精度比较高。

图4 四线制

3.3 温度系统测量回路及装置釆样故障

信号在电缆中传输受多方面干扰,也会导致测量误差产生。由于测温仪表到控制小室所铺设的电缆比较长,存在大量的电磁干扰,干扰形式以共模电流和差模电流干扰在电缆导线上就反应出,对变送器输出的4~20mA电流影响,产生较大误差,甚至是故障。

4~20mA电流信号从PT100热电阻传感器传送到监控室后台时,中间传输后转换环节会出现采样失真或出现零漂现象,导致故障和误差,这种故障是比较难处理,涉及多部门工作组相互配合才能完成,多数采用软补偿,也是目前试验研究的热点。

4 故障发现与处理

4.1 故障发现与排查

对某500kV变电站进行预防性试验,发现#1主变温度系统异常,同时根据运行班反映和两年多对主变温度运行数据跟踪,#1主变C相绕组2表出现两表差,经研究制定试验方案,对系统问题进行逐一的排查。

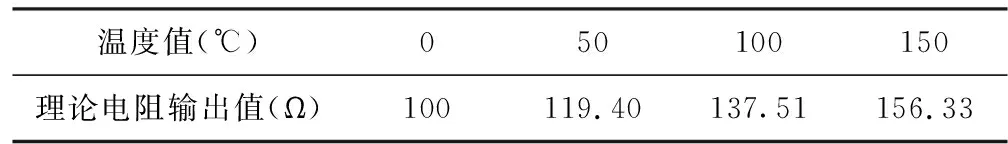

(1)温度表探头及测量精度的检查: 对温度表探头及周围油槽进行仔细检查,没有发现异常。 通过温度炉升温,对系统风扇启动、返回、高温报警、跳闸4个微动开关设定点误差、切换差检测,风冷系统正常。温控器感温温泡内嵌一支Pt100三线制铂电阻温度计,将温控器感温温泡全浸没于温度炉槽内,缓慢均匀升高炉温,从量程由低到高对其输出电阻值的误差进行检测;温度与电阻的线性关系如表1所示。

表1

通过查表工业工业铂热电阻(Pt100)分度值,与其对应的测量电阻值,没有发现温度测量探头异常。

(2)接线方式和就地显示指针表示值误差检测: 如果现场接线方式由三线制误接为两线制会造成很大测量误差,对现场接线方式进场排查,没有发现接错接线方式。通过主控室操作员机计算机监测系统温度误差检测,发现了就地仪表与后台仪表出现两表误差。

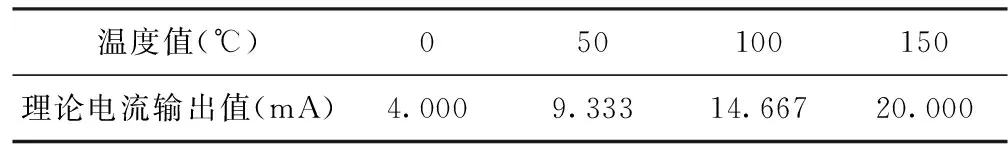

(3)温度-电流变送器转换误差和采样误差检测与温控器示值误差同步检测,把电流表串在回路测电流,温度与电流的线性关系如表2所示。

表2

其他温度对应的电流值,可根据公式y=4+X(温度上量程-温度下量程)/16计算。算出温度与主控室操作员机计算机监测系统温度差别,通常实验发现,电流表的数据与就地仪表和实验时给定值温度相接近,与后台监控温度误差较大;后台的数据经计算成线性关系。

通过现场试验和回路排查,确定现场仪表的指示是准确的,回路中的温度-电流-数字信号环节中出现了误差,从多方面实验和测试数据判定为装置采样不准确或出现零漂故障。

4.2 故障的处理

通过上面的试验方案进行逐步排查,确定是测量回路出现误差,误差成线性,为装置采样故障;处理方法2种:①更换硬件设备;②软补偿消除后台监测误差。更换硬件设备是耗时耗财,软补偿消除后台监测误差是最佳处理方式,既不需要跟换硬件,也能达到准确测量的效果。根据现场数据测量,数据是线性,对模拟数据与数字信号进行换算,找出误差的大小,在各方面的配合下,在软件系统进行数据补偿,消除误差。

5 结论

通过本次制定实验方案,并按实验步骤进行故障排查,查找出故障点,经过计算和分析,在多部门配合下进行软补偿,消除了两表差,达到最佳的处理方式。通过一段时间运行追踪,发现运行数据稳定准确,证明了此次方案可靠。