热管砂轮换热性能试验研究

沈厚法,傅玉灿,陈佳佳

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

磨削是一种利用砂轮或砂带进行材料加工的方法,其去除单位体积材料所需要的能量要远远大于其他传统加工方法,并且大部分能量都是以热量的形式积聚在磨削弧区中,导致磨削弧区温度升高,引起工件烧伤、砂轮磨损等问题。因此在保证大材料去除率的前提下尽可能地降低磨削弧区温度,避免磨削烧伤和砂轮磨损,保证工件的加工质量成为当今高效磨削加工亟需解决的关键问题[1]。

国内外学者对磨削弧区的强化换热开展了一系列的研究工作。Webster[2]等人从优化磨削液喷嘴的几何形状角度出发,设计出新型圆形喷嘴,使磨削液能更加有效地进入磨削弧区,降低磨削温度。Schumack[3]等人则从提高磨削液射速的角度出发,提出利用高压将磨削液的喷射速度提高到300 m/s以上,从而使磨削液能够更加高效地进入磨削弧区,保证了在高速、超高速磨削时的弧区冷却效果。另外,Ebbrell[4]等人在砂轮周围使用一套空气挡板“scapers”装置,通过砂轮高速旋转引起的气流降低砂轮旋转对磨削液冷却的影响,从而实现了磨削液在较低射流速度下也能够顺利进入到磨削弧区进行换热的效果。

相对于外部射流冷却,砂轮内冷却技术是另一种磨削液供给方式,其利用砂轮自身的孔隙结构和砂轮旋转的离心力作用,将磨削液由砂轮内部射向磨削弧区[5]。

无论是外部射流冲击冷却,还是在砂轮内冷却,其本质都是希望尽可能多地将磨削液送入磨削弧区进行强化换热。但这无疑与现行“高效、低能耗、绿色”制造的发展趋势相悖,同时也带来一系列负面影响,譬如能耗增加、严重污染环境以及危害工人健康[6]。

热管砂轮技术是基于热管的磨削弧区强化换热技术[7]。该项技术的核心是基于一定的结构和工艺,将旋转热管于砂轮相结合,使磨削弧区的热量直接导入热管蒸发端并经热管迅速疏导出去,使冷却的重心由工件转向砂轮,以达到强化弧区换热、提高材料去除率的目的。

虽然热管砂轮用于强化难加工材料高效磨削弧区换热的可行性已经得到了相关验证,但是其工作机理和换热性能优化还有待进一步研究。因此本文将探究热管砂轮的几个重要影响因素:充液率、热流密度、砂轮转速和冷端条件对热管砂轮换热性能的影响,优化出一组使热管砂轮换热性能最佳的使用参数。

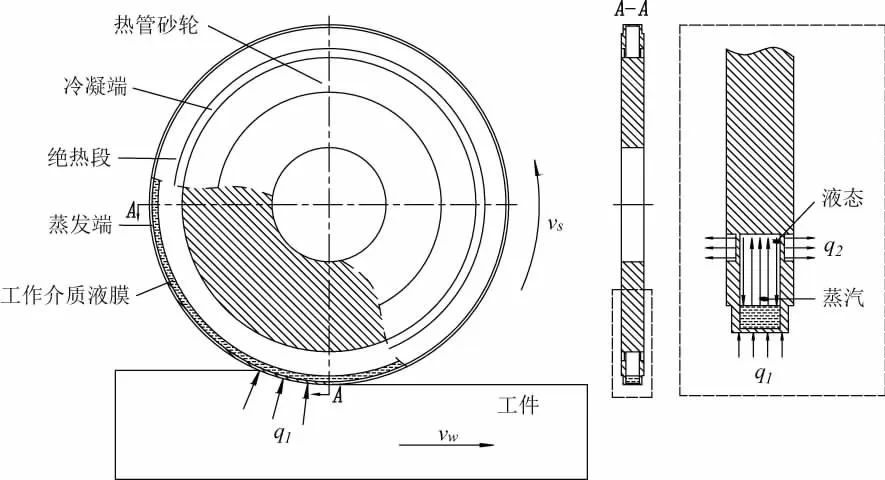

1 热管砂轮结构

基于旋转热管的工作原理,在不锈钢砂轮基体中设计加工出环形的热管,该环形热管的蒸发端接近磨削弧区,冷凝端远离弧区,热管中充以适当的工作介质,借由该环形热管高效地疏导磨削弧区的磨削热。热管砂轮工作原理见图1。液态工作介质在离心力作用下均匀分布于环形工作腔壁面,在磨削弧区热量作用下汽化,气态工作介质在压差作用下运动至冷凝端,经冷凝端冷却后重新液化为液体,放出热量,并在离心力作用下回到蒸发端,周而复始,实现了磨削弧区冷却的目的。

图1 热管砂轮结构图

2 试验条件与方法

2.1 试验条件

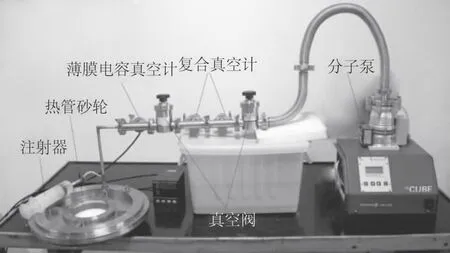

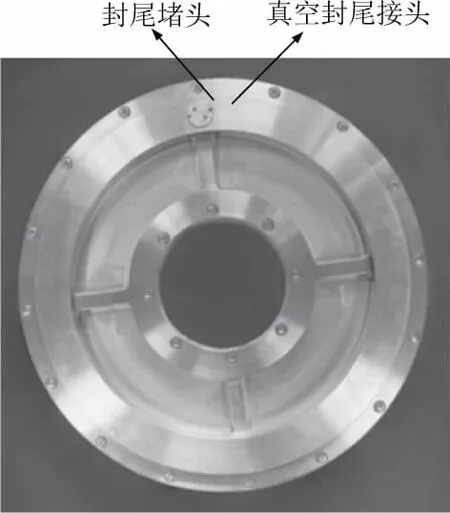

1) 热管砂轮的制备

热管砂轮的原理是利用环形热管的高导热性来提高砂轮的换热性能,从而强化磨削弧区散热。所以热管砂轮的制备主要是针对内部环形热管的热备,图2是环形热管的制作平台,该平台由注射器、电容规、电容真空计、复合真空计、真空阀和分子泵组成。将不具有热管功能的热管砂轮置于该制作平台上完成抽真空、注液和封尾等操作,使之具有环形热管。热管砂轮的实物如图3所示。

图2 环形热管的制作平台

图3 热管砂轮实物图

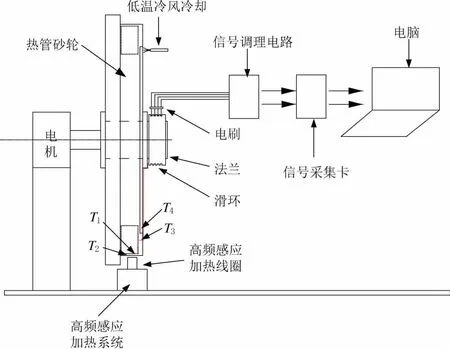

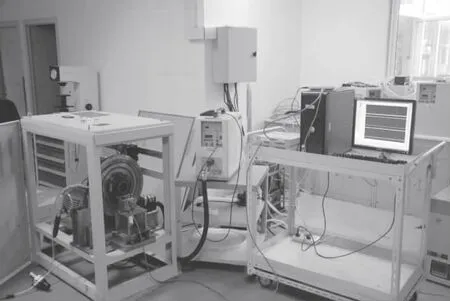

2) 试验系统的搭建

对热管砂轮进行换热性能试验,在模拟热管砂轮实际磨削的情况下,实时测量热管砂轮内部环形热管的温度,从而评价热管砂轮的换热性能。图4所示为热管砂轮换热性能试验系统装置简图,由热管砂轮、电机、高频感应加热设备、低温冷风冷却枪系统、轴向滑环电刷、信号调理电路和信号采集卡组成。热管砂轮安装于回转试验机上,利用变频器来调速,最高转速可达12 000 r/min;高频感应加热设备作为模拟实际磨削时磨削弧区的热源,其感应线圈导磁体的面积为252 mm2;由低温冷风冷却枪系统(型号Exair3925,在室温为 20 ℃、入口压力为0.6 MPa、入口流量为600 L/min的工作条件下,可产生比气源温度低20 ℃的低温气流)作为热管砂轮冷凝端的冷却设备[8];在热管砂轮的蒸发端内壁布置了2个测温节点(T1、T2),在绝热端(T3)和冷凝端内壁(T4)分别布置了1个测温点,通过轴向滑环和电刷保证砂轮高速旋转时的实时测温信号输出,然后让测温信号经过调理电路进行硬件滤波,除去高频感应加热器对测温信号的干扰后,温度信号由信号采集卡和Labview记录。搭建完成的试验装置图如图5所示。

图4 热管砂轮换热试验系统简图

图5 试验装置图

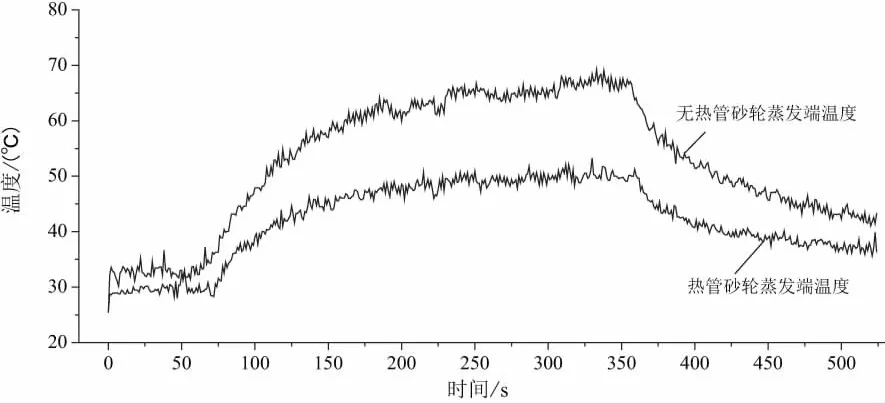

2.2 试验参数

前已述及,热管是依靠工作介质的相变循环来传递热量的,因此工作介质的物理性质对于热管的工作特性有重要的影响。本文开展的试验中,热管砂轮的工作温度低于120 ℃,管壳材料为2Cr13不锈钢,采用经济易得且综合物理性质较好的蒸馏水作为工作介质。

热管工作介质的注入量要适度,注入量不足时换热能力不够,注入量过大则难以启动或阻塞冷凝端。因此本文中环形热管的充液率分别为热工作腔总容积的5%、10%、15%、20%。由于高频感应加热器的最大加热功率仅有4 000 W,因此换热试验中对热管砂轮的加热参数设为2 500 W/m2,5 000 W/m2,10 000 W/m2,15 000 W/m2。转速选为500 r/min,1 000 r/min,1 500 r/min,2 000 r/min。具体试验参数见表1。

表1 试验参数表

3 试验结果分析

3.1 环形热管对热管砂轮换热性能的影响

本文旨在探究充液率、转速、热流密度和冷端条件对热管砂轮换热性能的影响,所以首先需要验证热管砂轮相对于无热管砂轮的确具有强化换热的作用,即验证在换热试验中,环形热管对提高砂轮导热性起到了显著的作用。

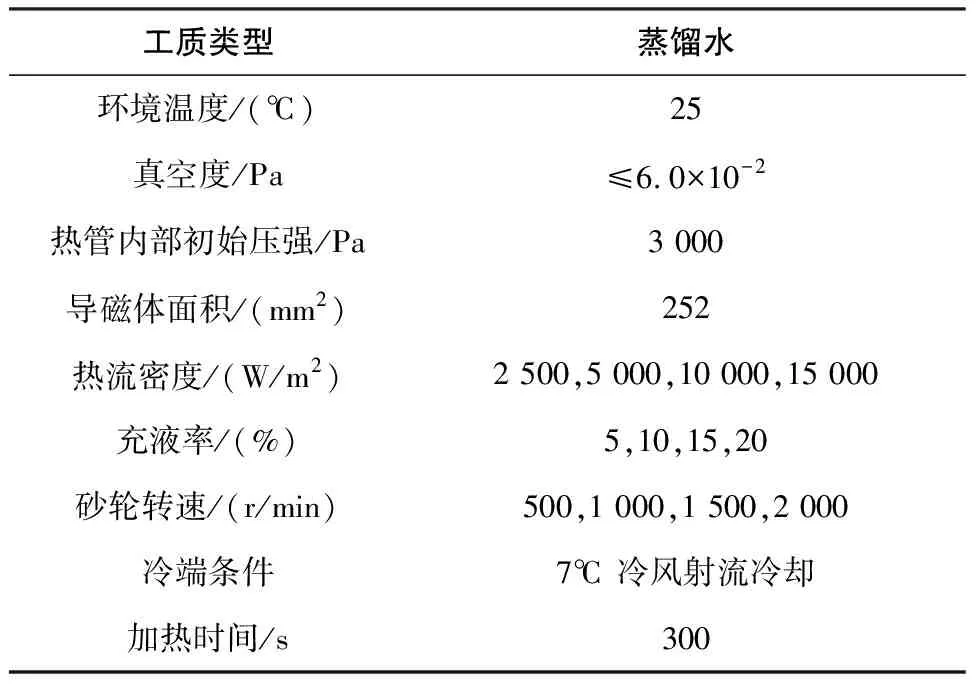

图6 测温原始信号图

图6为本次换热试验中热管砂轮蒸发端T1和冷凝端T4测温信号的原始信号,图中纵坐标是热电势信号,可以通过对测温信号的热电势进行标定,将其转化成温度信号。图中的干扰信号是由于变频器的电磁干扰造成。如图6所示,刚开始加热时,蒸发端和冷凝端的温度会迅速增加。当热管工作达到稳定时,蒸发端和冷凝端的温度也开始趋于稳定,最后蒸发端与冷凝端的温差很小,符合热管的均温特性。

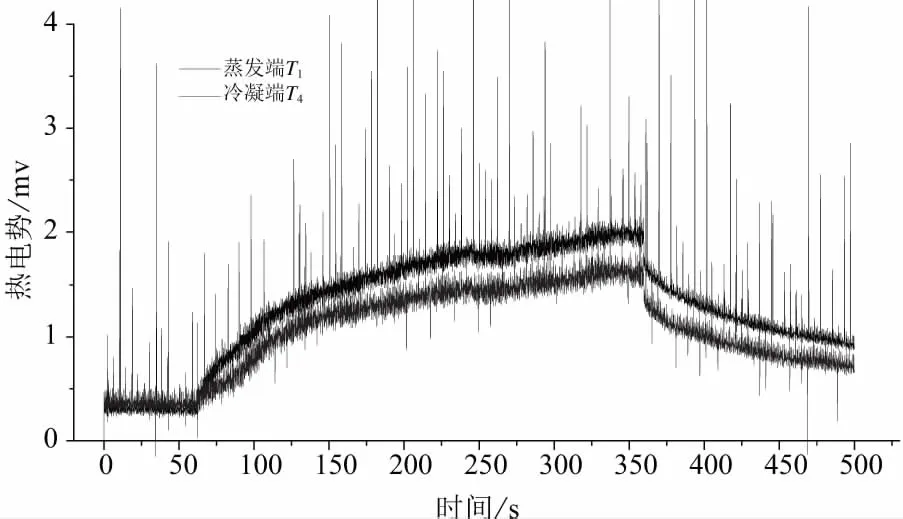

首先进行有无热管的对比试验,在转速1 000r/min、热流密度5 000W/m2、5%充液率、冷端条件为7℃的冷风,出口速度为80m/s、加热时间为300s的试验条件下,对比热管砂轮和无热管砂轮(将热管砂轮工作腔的真空环境破坏掉使其内部气压为大气压)内部的测温点的温度。将原始信号经过软件滤波和标定之后能够得出有无热管砂轮的蒸发端温度T1随时间变化的曲线图7。

图7 有无热管蒸发端温度对比图

如图7所示,稳定时无热管的蒸发端平均温度值为67.8℃,达到稳定所需时间为130s,而热管砂轮的蒸发端平均温度值仅为55.11℃,达到稳定所需时间为80.1s。所以得出在相同试验条件下,热管砂轮会比无热管砂轮的温度更低并且达到稳定所需时间更短。另外无热管的蒸发端与冷凝端温差为12.1℃,而热管砂轮的蒸发端与冷凝端温差仅为3.68℃,所以无热管的总热阻是热管砂轮的3.3倍。由上述分析可得,在相同试验条件下,环形热管可以降低砂轮温度,减少启动时间,提高砂轮的换热性能。

3.2 热流密度对热管砂轮换热性能的影响

热流密度是影响热管砂轮换热性能的重要因素,若热流密度太小,会使热管砂轮无法启动,而热流密度太大,会使热管砂轮内环形热管失效。所以本节将分析热流密度对热管砂轮换热性能的影响。

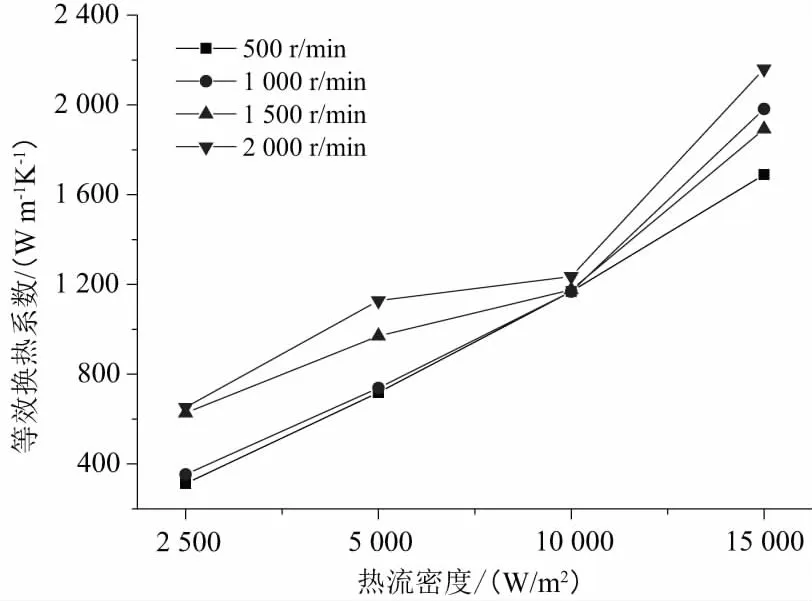

5%充液率下的热管砂轮等效传热系数与蒸发端热流密度之间的关系如图8所示,在所有转速条件下,热管砂轮内环形热管的等效换热系数都是随着热流密度增加而增加,主要是由于随着热流密度的增加,环形热管内部传热方式由表面蒸发转变成核态沸腾,提高了传热效率,从而提高了环形热管传热系数。但是如果热流密度持续增加,环形热管内部传热方式会由核态沸腾变成膜态沸腾,使热管失效。本试验中最大热流密度为15 000W/m2,并没有出现热管失效的现象,可见热管砂轮的失效条件几乎很难达到。

图8 5%充液率热流密度对换热性能的影响

图9 20%充液率热流密度对换热性能的影响

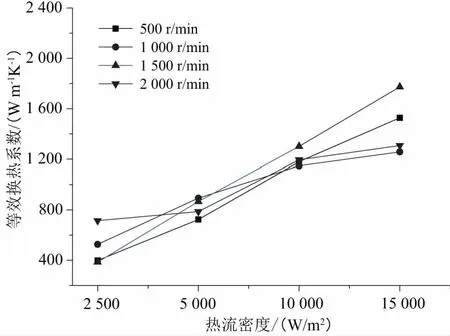

图9是20%充液率时,不同转速下热管砂轮的等效换热系数与热流密度之间的关系。如图9所示,20%充液率下,转速在500r/min到2 000r/min时,热管砂轮的等效换热系数还是随着热流密度的增加而增加,与5%充液率条件下的变化规律一致。但是相较于5%的充液率,20%充液率下的热管砂轮等效换热系数受热流密度影响的程度会更小一点。主要是因为当热管砂轮内工质含量较大时,热流密度在2 500W/m2至15 000W/m2的范围内变化时,只能使热管砂轮内的传热方式停留在表面蒸发的范围,无法从表面蒸发变化成核态沸腾。因此当热流密度增加时,等效换热系数变化梯度会相对较小一点。

综上分析可得,热管砂轮的等效换热系数会随着蒸发端热流密度的增加而增加。而且充液率较小时,热管砂轮等效换热系数受加热功率的影响更加明显。所以对于一个充液率已经确定的热管砂轮,它更适用于磨削弧区热流密度较大的情况下,从而可以保证热管砂轮起到良好的导热作用。

3.3 转速对热管砂轮换热性能的影响

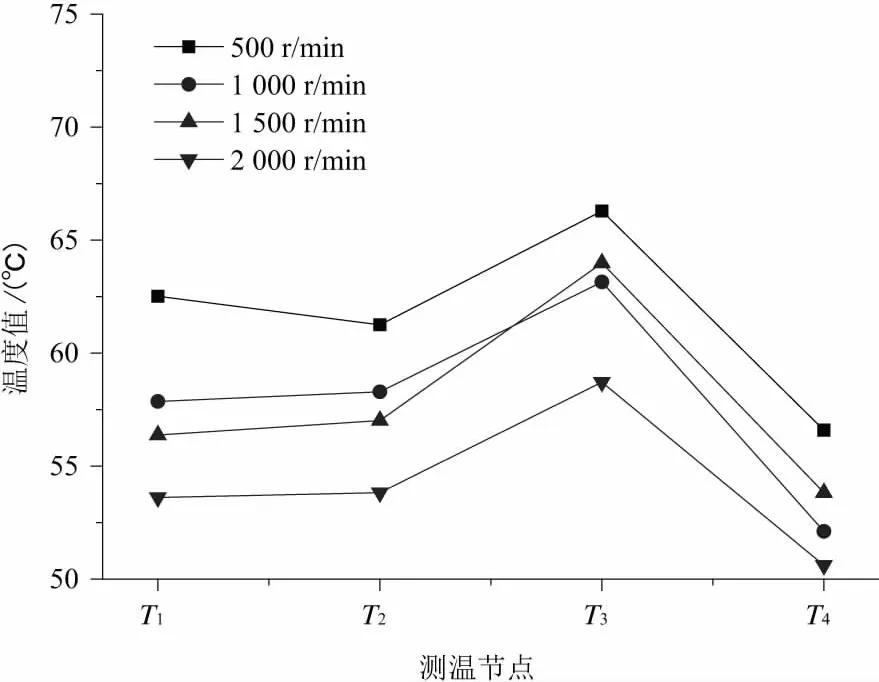

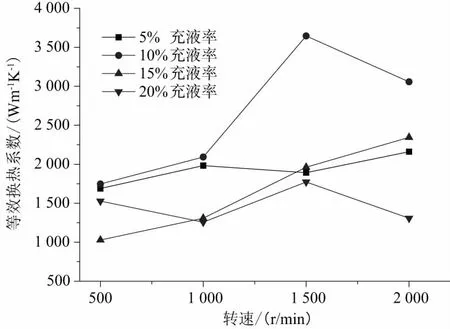

除热流密度外,转速同样是热管砂轮的重要影响因素之一。所以本节将分析转速对热管砂轮换热性能的影响。首先在10%充液率、5 000W/m2热流密度的条件下,热管砂轮内4个测温点温度与转速的关系如图10所示。T1和T2是蒸发端不同位置的2个测点,T3是绝热端的测温点,T4是冷凝端的测温点。所以从图中能够看出T1和T2温度值相差最大仅为8%,因此能够认为热管砂轮蒸发端的温度比较均匀。T3的温度普遍比T1和T2高,主要原因是因为绝热端的测温点是布置在热管砂轮侧壁面,而侧壁面是金属基体,相对于环形热管导热较慢,所以温度较高。除此之外,随着转速的增加,每个测温点的温度都是逐渐下降的。这主要是由于转速增加会使砂轮与空气的对流换热加强,从而使砂轮整体温度下降,所以可以得出转速的增加会使热管砂轮整体温度降低。

图10 热管砂轮温度与转速之间的关系

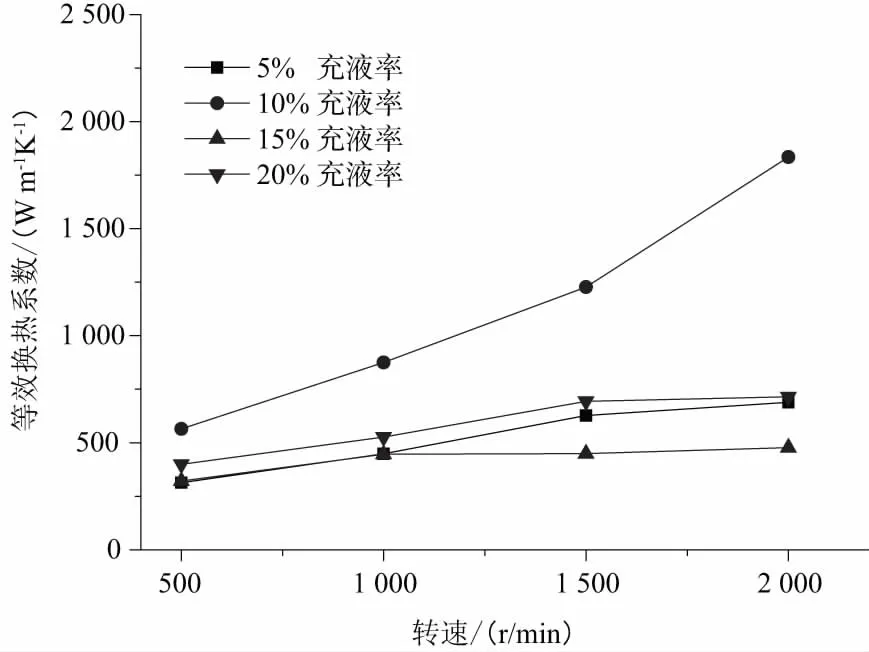

图11和图12分别是热流密度为2 500W/m2和15 000W/m2时不同充液率下热管砂轮等效换热系数和转速之间的的关系。从图中可以看出,充液率为10%时,不管是在低热流密度或高热流密度时,热管砂轮等效换热系数随着转速的增加而增加。而且当转速由1 000r/min增加到1 500r/min时,等效换热系数会突然升高。而其他充液率下的热管砂轮,在高热流密度输入时,转速对热管砂轮的等效换热系数影响并不明显,在低热流密度输入时,转速的增加会使热管砂轮的等效换热系数逐渐升高。这种现象的原因是因为砂轮转动会增加热管砂轮与周围空气的强迫对流,并且转速越高对流越强,但是输入热流密度较高时,对流加强的散热效果并不明显。当输入热流密度较低时,转速提高造成的对流加强会使输入功率大幅度降低,从而使热管砂轮的等效换热系数得到提高。

图11 2 500 W/m2换热性能与转速的关系

图12 15 000 W/m2换热性能与转速的关系

综上分析可得,转速的增加会降低热管砂轮的整体温度,并在输入热流密度较小时,能够提高热管砂轮的等效换热系数。若输入热流密度较大时,转速对热管砂轮的换热性能影响并不明显。当充液率为10%,转速对热管砂轮换热性能的影响最明显。特别当转速为1 500 r/min和热流密度为15 000 W/m2时,热管砂轮的换热性能达到最佳。

3.4 充液率对热管砂轮换热性能的影响

充液率的大小对热管砂轮的换热性能有着较大的影响。为了考察不同工质充液率对热管砂轮强化换热性能的影响,本文选用热管管腔总体积的5%、10%、15%和20%的充液率进行试验研究。

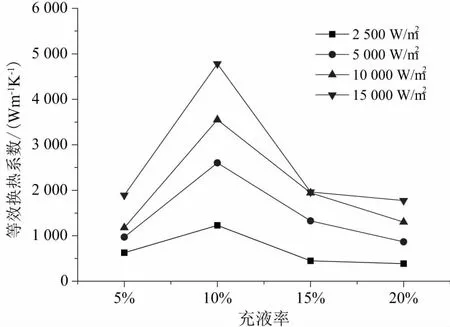

图13 热管砂轮换热性能与充液率之间的关系

图13是转速为1 500r/min时,不同热流密度下热管砂轮等效换热系数与充液率的关系曲线图。如图所示,在不同热流密度下,10%充液率下的等效换热系数都最好,而且随着热流密度增加,10%充液率下的等效换热系数也增加较快。其原因主要是因为当充液率为5%时,由于液体含量较少,所以由相变和液体对流传递的热量较少,从而降低了热管砂轮的等效换热系数。当充液率为15%和20%时,由于液体含量较多,液膜厚度较厚,从而难以发生核态沸腾,而液膜较厚造成液膜热阻较大,从而使热管砂轮整体热阻增加,等效导热系数降低。所以10%充液率可以使热管砂轮保持较好的等效换热系数。

3.5 冷端条件对热管砂轮换热性能的影响

除了热流密度、转速和充液率之外,冷端条件也是影响热管砂轮换热性能的重要影响因素。冷端条件太小会使饱和蒸气无法完全冷却,使冷凝液无法回流至蒸发端、从而使环形热管容易发生干涸,降低热管砂轮的等效换热系数。所以本节通过改变低温冷风的出口速度,探究冷端条件对热管砂轮换热性能的影响。图14是本次试验用于热管砂轮冷凝端冷却的涡旋管冷却装置。

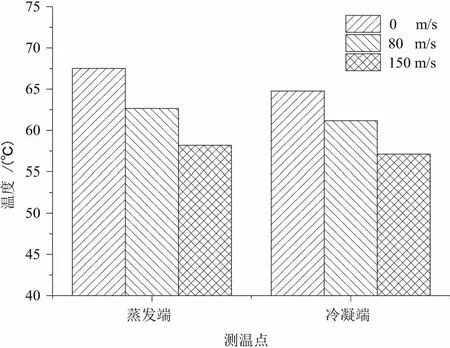

图14 涡旋管装置图

本次换热试验选用低温冷风出口速度参数分别为0 m/s2,80 m/s2和150 m/s2,冷风温度为7 ℃。图15为10%充液率、热流密度为15 000 W/m2、转速为500 r/min时不同冷端条件下,热管砂轮蒸发端内壁和冷凝端内壁测温点的温度分布,由图中可以看出,随着冷端条件的增加,各个测温点的温度都有所下降。所以可以得出,冷端条件的增加会使热管砂轮整体温度有所下降。

图15 热管砂轮温度与冷端条件的关系

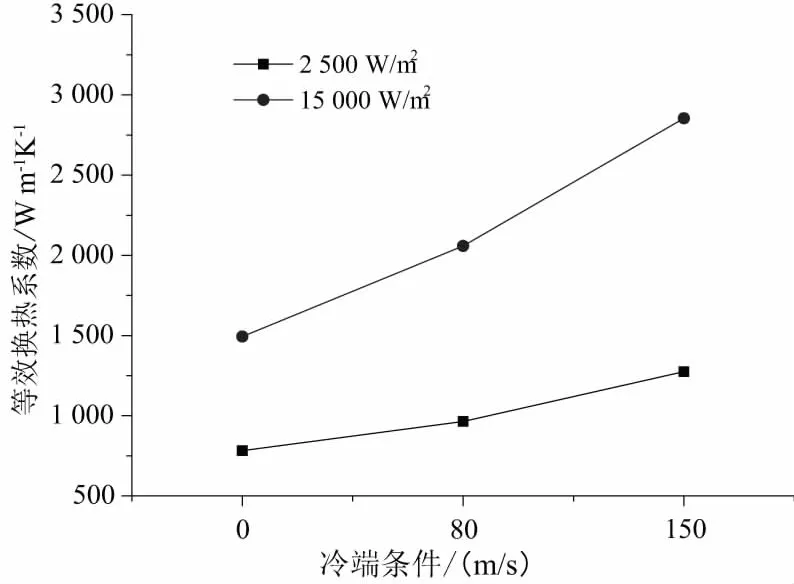

图16为热管砂轮换热性能与冷端条件之间的关系。由图中可得,随着冷端条件增加,不同热流密度下热管砂轮的均温性都会随之变好,主要是由于冷端条件的增加,促进了热管内相变发生,使热管内部的传热效率增加,从而使整个热管砂轮的等效换热系数提高。而且由图中能够得出,当冷风出口速度由80 m/s增加到150 m/s时,冷凝条件的影响更加明显。而且当热流密度为15 000 W/m2时,冷端条件的影响也更加明显。所以热管砂轮用于真正磨削时,冷凝条件应越大越好,从而可以保证热管内的相变效率,提高热管砂轮的换热性能。

图16 等效换热系数与冷端条件的关系

4 结语

针对热管砂轮开展了换热性能试验研究,探究了转速、热流密度、充液率和冷端条件对热管砂轮换热性能的影响。得出以下几个结论:

1) 相同加热条件下,热管砂轮会比无热管砂轮的温度更低,启动时间更短,换热性能更好。表明了环形热管确实能够显著提高热管砂轮的换热性能。

2) 热管砂轮的等效换热系数会随着蒸发端热流密度的增加而增加。而且充液率较小时,热管砂轮等效换热系数受加热功率的影响更加明显。所以对于一个充液率已经确定的热管砂轮,它更适用于磨削弧区热流密度较大的情况下,从而可以保证热管砂轮起到良好的导热作用。

3) 转速的增加会降低热管砂轮的整体温度,并在输入热流密度较小时,能够提高热管砂轮的等效换热系数。若输入热流密度较大时,转速对热管砂轮的换热性能影响并不明显。

4) 5%的充液率由于工质含量较少,所以相变传递的热量较少,因此热管砂轮换热性能较低。15%和20%的充液率由于工质含量较多,会导致液膜较厚,蒸发端热阻增加,降低整个环形热管的换热性能。因此10%充液率下的热管砂轮具有最好的换热性能。

5) 热管砂轮冷凝端采用低温冷风射流冲击冷却方法,冷风的出口速度增大会使热管内蒸发端和冷凝端的温度都有着明显的下降,并且冷端条件的变化对热流密度较大的情况影响更加明显。