碳纤维复合材料汽车传动轴设计与振动特性分析

张锦光,韩会永,马祥禹,谭建,姚宇

(1. 武汉理工大学 机电工程学院,湖北 武汉 430070; 2. 上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545000)

0 引言

汽车传动轴是汽车传动系统的主要部件,在汽车行驶过程中负责传递动力总转矩作用,其强度要求及其动态特性对整车安全与舒适性影响很大,动力传动轴弯曲振动在很大的频段内对车辆振动噪声有重要的影响[1-2]。合理地设计传动轴对解决汽车的振动和噪声问题是十分重要的[3]。

现阶段汽车传动轴主要由金属制作而成。由于金属比模量、比刚度较低、一段式金属传动轴共振频率极低,金属传动轴一般采用二段式设计[4],这就使得传动轴的加工、布置、安装和调试变得繁琐。增加的万向节与传动轴支架等连接部件,大大增加了传动轴总成的质量,亦会对传动轴总成振动性能产生影响。

相对于金属而言,碳纤维复合材料具有比重小、比强度和比模量高、耐疲劳等特点[5-6]。使用纤维增强复合材料代替原金属材料制备一段式汽车传动轴,可在大幅减轻总体结构自重的同时,减少噪声,降低传动系统能量损失,提高抗振性能,改善转动轴的振动固有频率以及最低临界转速[7-8]。

1 碳纤维复合材料传动轴设计

1.1 汽车传动轴设计要求

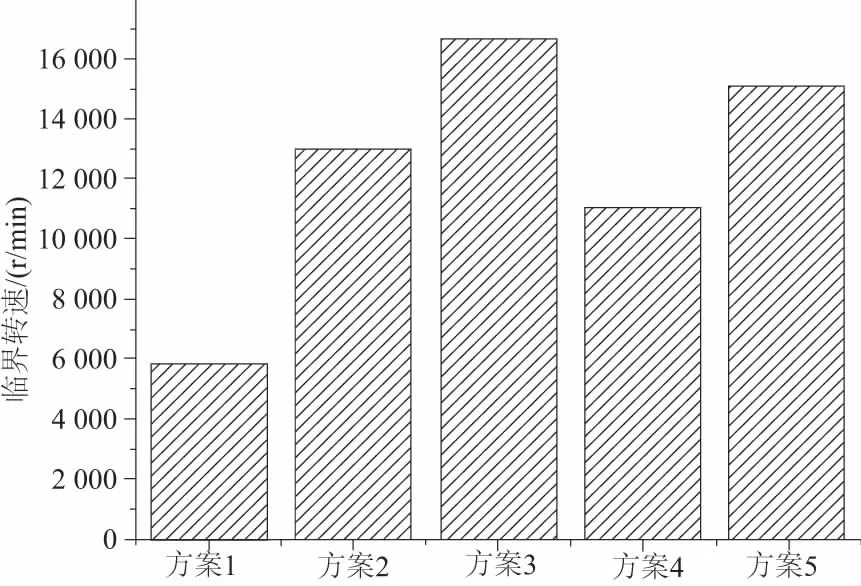

根据某汽车的使用情况,碳纤维复合材料汽车用传动轴设计要求如表1所示。

碳纤维复合材料由纤维基体与树脂复合而成。碳纤维根据强度、模量不同可分为T300/T700/T1000和M30/M40等基体材料,树脂亦可分为热塑性树脂与热固性树脂等。本文根据碳纤维传动轴设计要求,选择碳纤维基体材料为高模量纤维M40J,树脂选择热固性树脂中的环氧树脂,它具有耐高温、粘附性好、耐腐蚀、工艺性能好等优点。M40J/环氧树脂的工程参数如表2所示,单层厚度为0.075 mm。

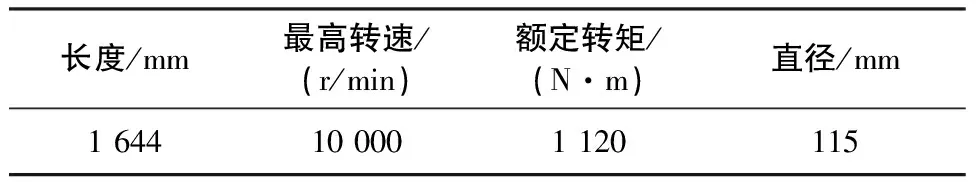

表1 碳纤维复合材料传动轴设计要求

表2 M40J/环氧树脂工程参数

碳纤维复合材料具有正交各向异性的特性,沿纤维方向的强度最大。前人的相关研究成果表明[9-11]: 0°、45°和90°的铺层,有利于提高抗扭性能。增加 0°铺层的比例可以提高轴向模量,提高传动轴的固有频率。对称铺层方案相比于反对称铺层方案更有利于零件抗扭强度的提高。受层合工艺限制,在本文中采用0°、10°、45°、90° 3种角度进行铺层设计,其中10°为小角度层,用于隔离相邻0°层[12-13]。现设定以下5种铺层方案:

方案1:[±45]10s

方案2:[±45/0/90]5s

方案3:[±45/0/±10]4s

方案4:[±45/0/±45]4s

方案5:[±45/0/90/0]4s。

1.2 碳纤维汽车传动轴强度校核

碳纤维复合材料传动轴设计需要进行强度校核。对于复合材料层合结构轴管,扭转剪切强度反映轴管在承受转矩载荷下的极限破坏载荷。除此之外,复合材料轴管在服役期间,可能出现屈曲变形,发生损坏,故设计过程中还需要对屈曲转矩进行校核。

碳纤维复合材料传动轴扭转剪切强度应满足式(1):

(1)

其中,Wn为抗扭截面模量,k为复合材料安全系数,选取为3,[τ]为首层失效强度。根据理论计算可得出碳纤维轴管首层失效强度。

碳纤维复合材料传动轴屈曲转矩应满足式(2):

(2)

其中,L为轴管长度,Ex,Ey为轴向与径向模量,t为轴管厚度,D为轴管外径。

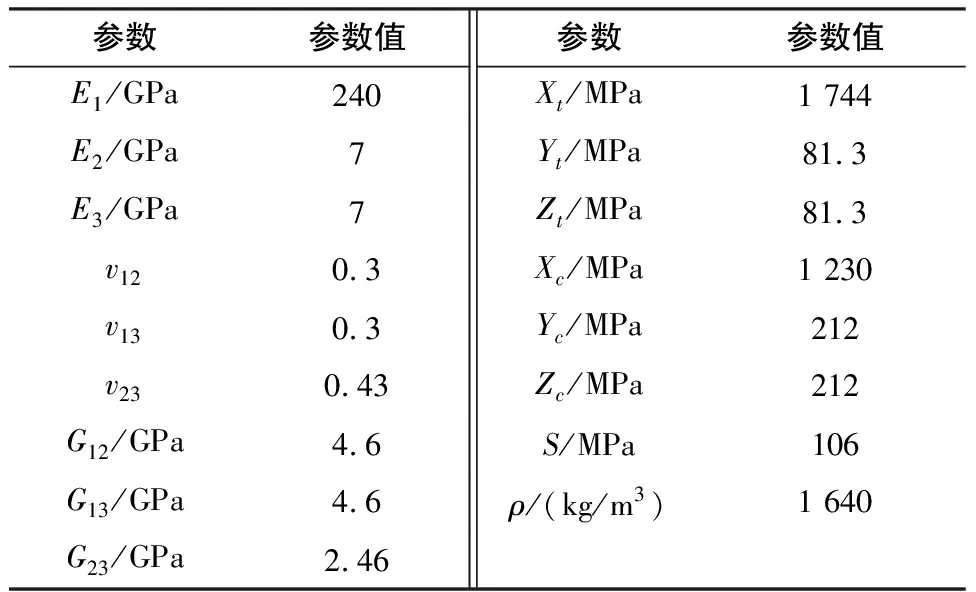

根据式(1)与式(2)所示的强度准则校核形式,对上述5种方案进行求解,分别获得各方案对应首层失效强度和屈曲转矩,如图1所示。

图1 5种方案首层失效强度及屈曲转矩分布图

根据图1中的对比方案,方案1—方案5中,方案5的首层失效强度最小,经校核其最大应力亦满足要求。5种方案屈曲转矩均远大于受载转矩。经强度校核,所有方案均满足扭转剪切强度及屈曲转矩校核。

1.3 碳纤维汽车传动轴临界转速校核

汽车在运行过程中,传动轴传递转矩的同时会随着旋转产生一定的振动,这种振动的幅度受传动轴自身属性的影响。在一定的转速频率下,传动轴会产生强烈共振,影响汽车整体的平稳性并对传动轴寿命产生影响。因而在设计碳纤维复合材料传动轴时,应对其进行临界转速性能的校核,即碳纤维复合材料传动轴固有频率校核。薄壁管复合材料传动轴固有频率的计算公式为[14]:

(3)

其中,Ex为轴向模量,ρ为材料密度,D为轴管外径,d为轴管内径,l为轴管等效长度,忽略80mm×2胶接区域,等效长度取1 484mm。

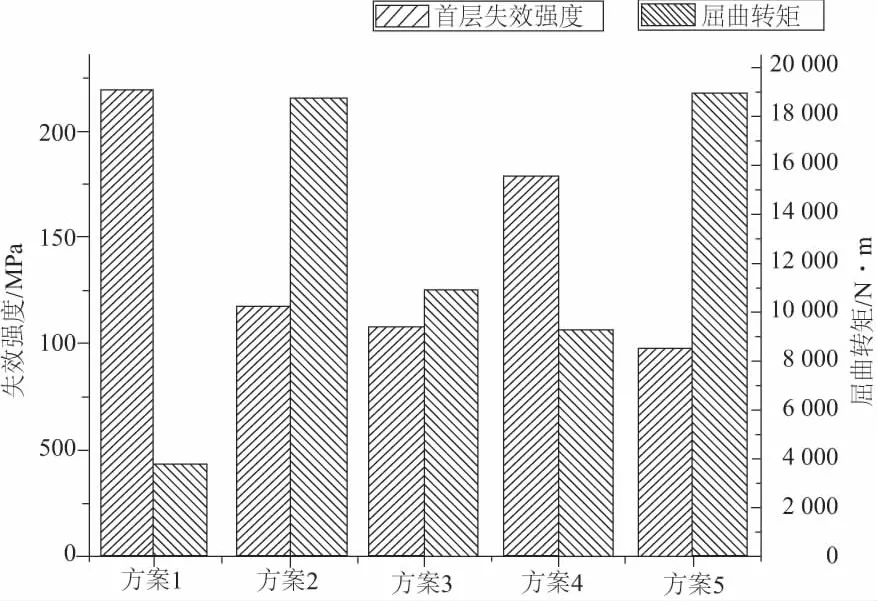

对5种方案进行求解,各方案对应的临界转速值如图2所示。

图2 5种铺层方案临界转速分布图

根据图2所示的5种铺层方案临界转速分布图,结合强度校核结果,选择方案3为最优结果。选取的铺层结构为[±45/0/±10]4s。

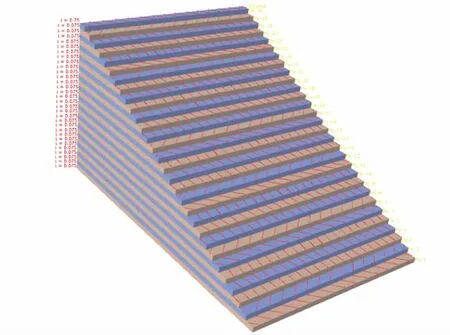

图3 碳纤维复合材料传动轴铺层结构

2 碳纤维复合材料传动轴模拟分析

2.1 强度与失效分析

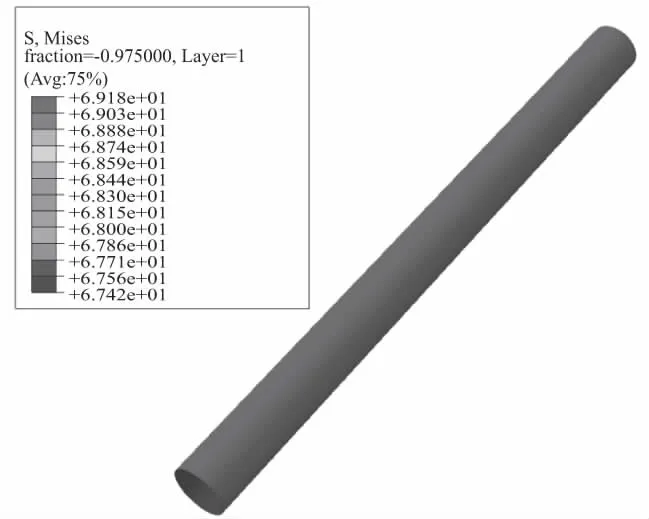

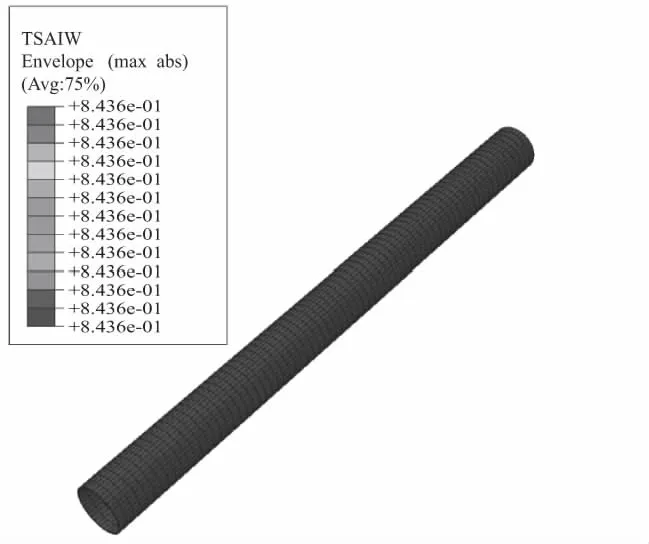

根据方案3设定的铺层结构,选用Abaqus复合材料单元进行仿真建模,施加转矩载荷对强度进行仿真分析,选用Tsai-Wu判据进行破坏判断,得到其在转矩载荷下的应力应变分布如图4和图5所示,表征其破坏状态的Tsai-Wu指数分布图如图6所示。

图4 碳纤维复合材料轴管等效应力云图

图5 碳纤维复合材料轴管等效应变云图

图6 碳纤维复合材料轴管蔡吴失效云图

选择整体仿真结果进行查看,设计的碳纤维汽车传动轴蔡吴失效指数最大值为0.843 6,未发生破坏。分层查看每一铺层的蔡吴失效值,发现最大值出现在外侧第2层位置。

2.2 振动模拟分析

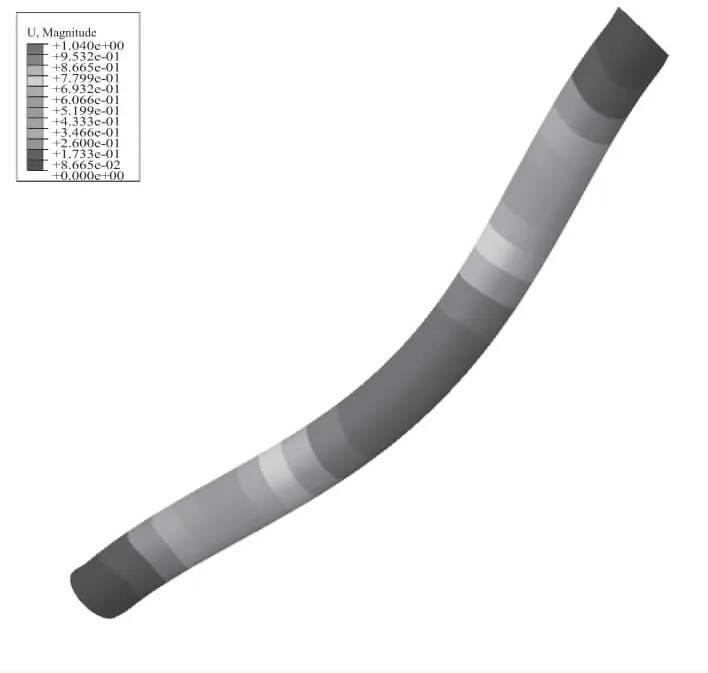

根据设计的铺层结构,运用Abaqus振动分析模块进行仿真建模,施加两端固定约束模拟工装运行状态,模拟分析得到振型图如图7所示。

图7 碳纤维轴管约束振型

约束选择两端端面全约束,得到的弯曲振型如图(7)所示,可以发现在模拟两端固定约束的情况下,传动轴发生弯曲振动时其弯曲最大位置为轴向中间面,因此在设计传动轴仓的结构时,应预留传动轴发生振动时的安全空间。

3 碳纤维复合材料传动轴振动实验分析

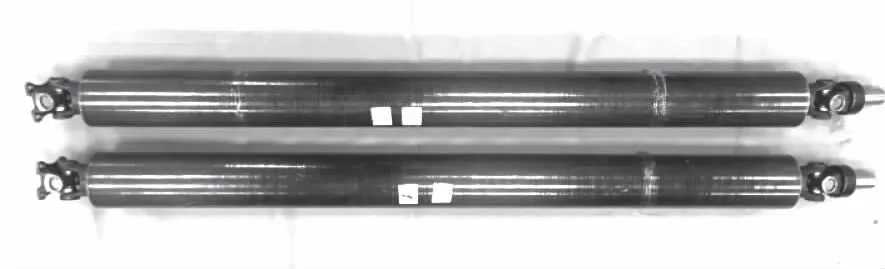

根据方案3制造了两根碳纤维汽车传动轴试样。碳纤维轴管采用热压罐工艺固化成型,在预浸料成型期间,保证预浸料缠绕时的预紧力,确保预浸料贴合紧密。另外,用45号钢加工与轴管相配合的汽车传动轴金属万向节叉,将万向节叉与碳纤维轴管用胶接形式胶合,得到试件如图8所示。

图8 碳纤维汽车传动轴样件

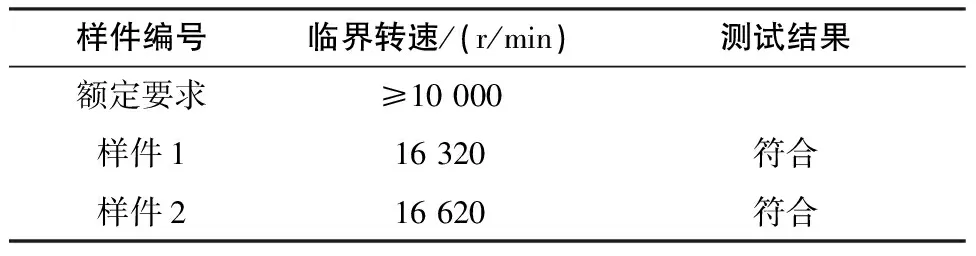

根据制造的碳纤维汽车传动轴样件,配合工装夹具,使用某公司临界转速试验机(技OA/0509),对样件1、2分别进行测试,得出其临界转速值。测试结果如表4所示。

表4 样件试验结果

经试验测试,样件1、2的临界转速值大于设计要求,符合使用条件。

4 结语

1) 通过理论分析了几种铺层设计与碳纤维汽车传动轴强度性能、振动性能的相应关系,根据对应关系选择了一种合理铺层。

2) 针对某型号汽车传动轴要求,使用仿真与试验相结合的方式对设计的碳纤维汽车传动轴失效、振动情况进行了研究,了解了在传动轴使用过程中失效集中、振幅剧烈的相应位置,为碳纤维传动轴服役提供了相应的设计基础。

3) 理论、仿真和实验的结果相差不大,说明设计的一种汽车用碳纤维传动轴满足设计要求。