降低可溶性阳极电镀锡机组锡耗的研究

周保欣,周纪名,胡建军,王振文

(首钢京唐钢铁联合有限责任公司镀锡板事业部, 河北 唐山 063000)

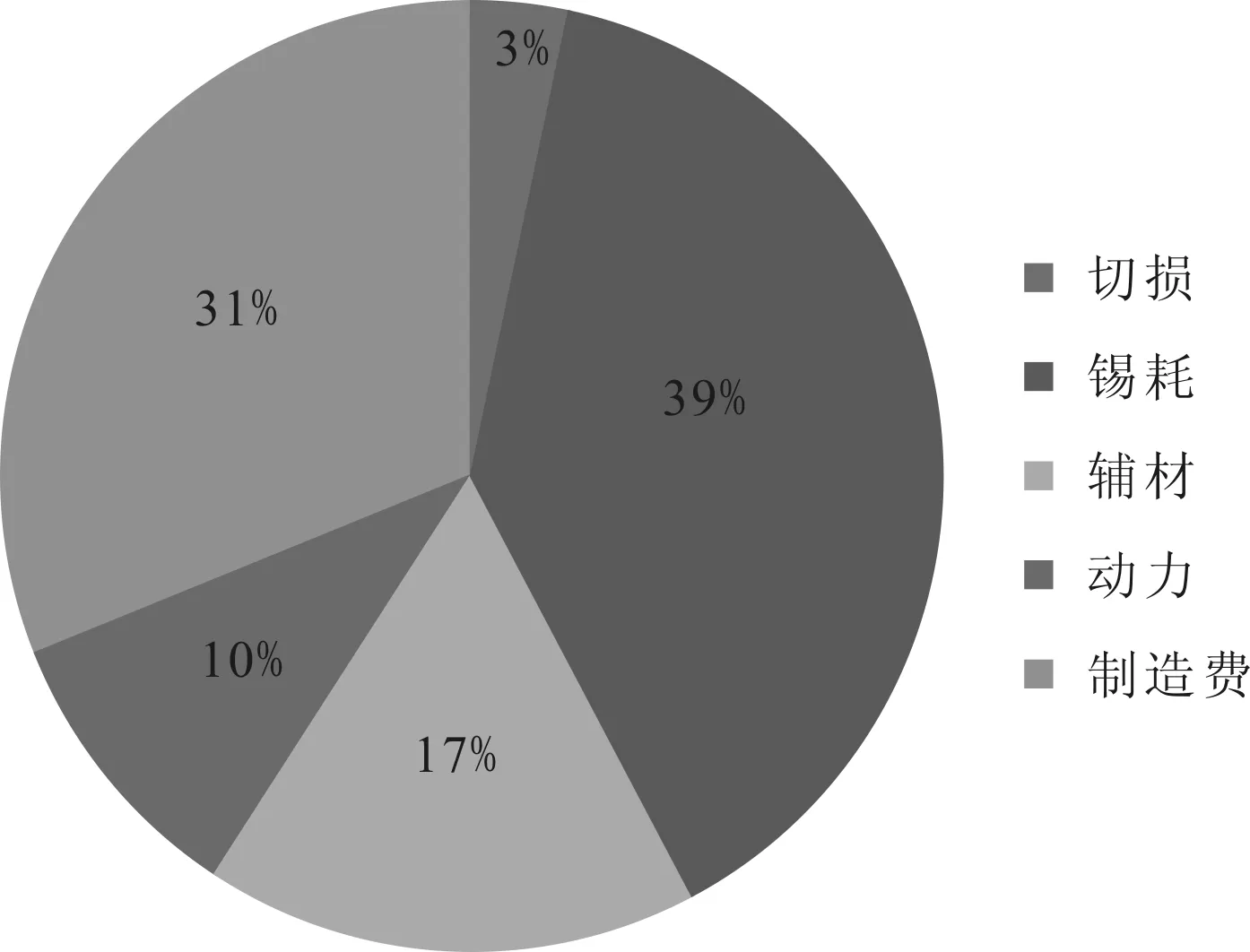

1 镀锡工序成本分解

近几年金属包装行业迅猛发展,马口铁市场需求旺盛,镀锡板产能迅速增加导致产能严重过剩,只有降低成本才能在如此严酷的竞争环境中生存下去。以2017年为例,某镀锡机组工序成本分解(图1),其中锡耗、制造费占了镀锡总成本的70%,而31%制造费在作业区层面上的降本空间相对较小,但是降锡耗带来效益就比较可观。

图1 镀锡工序成本分解

2 锡耗的评价方法

锡耗量与锡层厚度、带钢厚度和工艺管控水平都直接相关,所以在锡耗成本有波动时,是由于订单结构变化造成的,还是管理控制水平的变化造成的,需要一个比较客观的锡耗评价方法来界定。业界比较常见的是用锡耗超标率和镀层超差来评价,基本可以剔除订单结构的影响。锡耗超标率的意义实际是锡的有效利用率,而镀层超差率的意义是评价实际镀层与理论镀层之间的关系。

锡耗超标率=(实际总锡耗-理论镀层锡耗)/理论镀层锡耗

(1)

镀层超差=(实际镀层锡耗-理论镀层锡耗)/理论镀层锡耗

(2)

式(1)、(2)中:实际总锡耗为当月锡的总投料量;理论镀层锡耗为目标镀锡量乘以带钢的理论面积;实际镀层锡耗为实际上、下表面平均镀锡量乘以带钢的理论面积。

3 锡的异常消耗点

降低锡耗的前提是需要明确锡的消耗路径,如图2所示。从锡锭入厂开始,梳理了锡的所有工艺路径,从图中可以发现造成锡耗损主要存在4个方面:在铸造过程中的烧耗、镀层厚度偏中上限控制、电镀段锡泥损失和电镀段后漂洗水外排造成的损耗。

3.1 阳极间的锡耗

阳极铸造间的功能是将采购的锡锭和回收的旧阳极融化,然后铸造成新阳极。其工艺原理是将锡锭和旧阳极加入融锡炉中,加热至360~380 ℃,待锡全部融化后,将液态锡导入铸造炉中,最后注入可转式阳极模具,铸造成新阳极供产线使用。旧阳极在消耗50%~70%情况下下线(图3)。

锡平衡计算:

X+Y1=Z1+Q1

(3)

Z2=Y2+Q2

(4)

式(3)、(4)中,Z1为出阳极间称重量,Z2为生产线接收称重量,Z1=Z2;Y1为铸造时添加的旧阳极重量;Y2为返回阳极铸造间旧阳极的重量;Q1为铸造阳极过程中锡的损耗,简称烧损;Q2为生产线带钢表面镀锡量。

在阳极间的锡耗主要关注式(3),主要是烧损的损失,锡最后以锡渣、锡灰、挂在炉壁、管壁内和高温气化的形式被损耗。目前只有锡渣和锡灰可回收外卖。

控制烧损的损失,主要是控制锡渣、锡灰,经过长时间的摸索总结,有以下规定。

(1)由于旧阳极产生的锡渣多,加锡锭产生的锡渣少。融锡炉生产时,旧阳极和锡锭按照1∶1的比例入炉,炉温稳定时间大于1 h,才允许向铸造炉导液;

(2)下班前要添加一次旧阳极,保证锡有足够的溶

图2 锡的消耗路径

图3 阳极铸造间工艺流程

解时间,以减少下一个班锡渣的产生量。

(3)铸造炉导液完成后,要至少静置10 min以上,以减少锡渣的产生。

3.2 电镀段镀层锡耗

为了得到表面良好和厚度精确的镀锡层,主要是通过调节电镀效率、电流密度以及带钢速度、使用镀槽数量、阳极根数和阳极位置等手段来实现[3],在线锡层测厚仪可实时检测镀后锡层的厚度,以达到控制的及时性。锡层的检验合格与否是由轧钢分析中心通过离线检测样板的锡层厚度来判定的。而轧钢分析中心检测设备是X射线荧光光谱仪,在线锡层测厚仪是X射线测厚仪,由于两台设备的检测精度不同,造成同一块样板,检测的结果差异较大。为了保险起见,作业区在正常锡层控制过程中,大多采用中值控制,以避免因为检测结果的不一致,造成批量质量事故。这样做的结果是镀层普遍偏厚,锡耗量较大。

3.2.1 锡层对标

(1) 班组接班后,工艺主操首先要核对上一个班轧钢分析中心已出锡层结果的检测数据,并与产线当时控制的目标值进行对比,核对出轧钢分析中心数据和在线锡层测厚数据的大概误差量,作为当班生产控制的一个参考量。

(2) 镀锡机旁实验室引进X射线荧光光谱仪[4],每周与轧钢分析中心X射线荧光光谱仪进行对标,目前镀层精度误差可以控制在0.05 g/m2以内。

(3)接班生产第一卷样板要通过机旁实验室X射线荧光光谱仪进行检验,结合上一个班组数据的参考量,对在线锡层测厚仪数据进行微调修正。连续三卷稳定后之后按照镀层规格抽检。

3.2.2 制定内控指标

锡层检测精度的提高,为产线控制精度的提高打下了基础,也为缩窄工艺控制窗口[5]提供了可能。

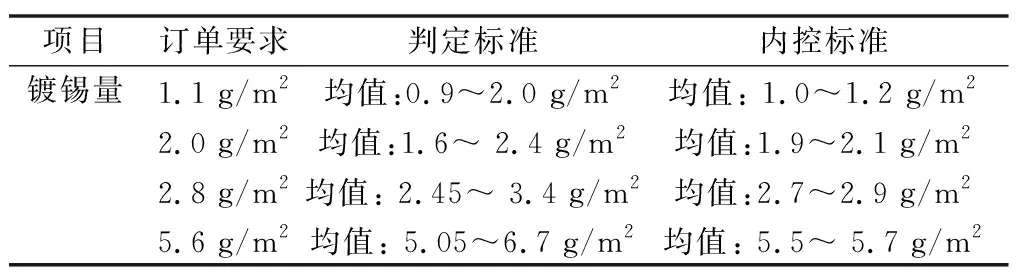

表1 镀锡板镀层内控目标

3.2.3 合理评价锡耗

(1)锡层命中率。轧钢分析中心锡层检测平均值在内控标准范围内均为锡层命中,按当月锡层命中率(重量百分比)对班组进行排名。

(2)锡层超差率。所有低于内控标准卷均不纳入计算范围(避免批量不合格事故);对其余所有卷进行锡层超差进行计算,按当月锡层超差(重量百分比)对班组进行排名。

(3)初验锡层不合(低于订单下限),若每班超过两大卷,每卷落实单项考核。

3.3 电镀段锡泥锡耗

电镀液中Sn2+易被氧化成Sn4+,Sn4+水解后生成偏锡酸,转换过程为:Sn2+→Sn4+→5SnO2·H2O(α-锡酸)→(SnO2·H2O)5(β锡酸)。α-锡酸是热力学亚稳定相,有向β锡酸转变的强烈趋势,且β锡酸具有稳定的结构,不溶于硫酸,呈胶体状分散在镀液中使其浑浊,与Sn4+复合反应形成黄色沉淀称为锡泥[6]。锡泥不会自己产生沉淀,需要使用压滤装置将锡泥从电镀液中分离回收。

3.4 漂洗段的锡耗

带钢经过渡槽后,进入3#漂洗槽中,表面大量电镀液会随之被带入漂洗槽,为了保证漂洗槽的清洗效果,通常采用溢流的方式将1级槽的污水输送至中间箱中。通常采用两种手段来处理中间箱污水,其一,是利用原设计的蒸发器,将污水用泵输送至蒸发器系统中,将污水进行浓缩,冷凝水回收再次作为漂洗水利用,浓缩液回收至电镀液重复使用;其二,是通过溢流往外排方式直接排废。长期以来,由于蒸发器风机动平衡故障,以及风机变频器设计缺陷原因,造成蒸发器频繁报错,蒸发能力非常低,中间箱的漂洗水相当一部分被外排浪费。

蒸发器主体工作原理为:蒸发器蒸发出的水蒸气通过主风机增压后,水蒸气沸点温度上升,沸点高的水蒸气传热给漂洗水原液,将原液进行蒸发,原液浓度提高,而水蒸气最终被回收变成冷凝水,进行重复使用。高浓度的浓缩液被输送到电镀槽进行重复使用。电镀蒸发器引入真空控制系统,其主风机入口沸点温度在45 ℃、出口沸点温度在52 ℃。

通过技术攻关,解决了蒸发器频繁跳电的问题,解决了蒸发器真空度不足的问题。目前蒸发器的蒸发能力稳定,能达到设计能力4000 L/h,基本实现了漂洗水的100%的回收。

4 降锡耗的效果

本文通过对某公司镀锡机组锡的消耗路径的分析,逐步查找锡的异常消耗点。针对阳极间烧损、电镀工艺段异常锡耗和漂洗段电镀液的损失3个方面,从技术和管理的角度采取措施,有效的降低了锡耗,兑现了公司的降本增效指标。2018年上半年平均锡耗超标率达到了5.30%,比2017年平均数据9.43%下降了4.13%;2018年上半年平均镀层超差达到了0.34%,比2017年平均2.10%下降了1.76%。