7050铝合金切削参数对表面残余应力影响的仿真分析

谢黎明, 董情焱, 靳 岚

(兰州理工大学机电工程学院,甘肃 兰州 730050)

7050铝合金具有强度高、耐剥落腐蚀性强、断裂韧性强等优点,被广泛应用于航空航天、模具加工、工装卡具等领域。在切削加工过程中,由于机械应力和热应力的综合作用,在工件已加工表面会产生残余应力,残余应力是衡量工件表面质量的主要指标之一[1-3]。研究表明,残余拉应力会降低工件的疲劳强度,易使工件表面产生裂纹,从而减少工件的使用寿命,残余压应力在一定范围内可以提高工件的疲劳强度[4-6]。因此,对已加工表面残余应力的大小和分布进行研究,通过提高工件表面的残余压应力、减小残余拉应力,从而提高工件的表面质量和使用寿命具有重大意义。

本文运用AdvantEdge软件,对7050铝合金,采用单一变量法研究切削参数对工件表面残余应力及切削温度的影响规律,以期能对7050铝合金的切削加工起指导作用。

1 有限元模型的建立

1.1 材料本构模型的建立

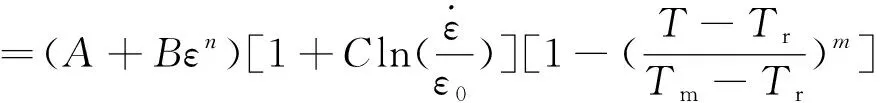

Johnson-Cook材料模型是金属切削过程中研究高应变率和温度效应的最常见的本构模型,能够处理复杂的多元非线性问题,与许多金属材料的变形问题都高度一致[7],具体模型表示如下:

(1)

本文研究的7050铝合金材料的Johnson-Cook本构模型参数见表1[8]。

表1 7050 Johnson-Cook本构模型参数

1.2 材料断裂准则

依据材料本构方程决定的Johnson-Cook物理分离准则,当刀尖前单元中物理量的值ω超过了给定材料对应的值时(ω>1),单元节点就会分离,切屑就开始形成[9]。

(2)

1.3 刀具和工件的模型建立及网格划分

AdvantEdge 软件具有自动划分网格的功能,在刀具-工件接触的一定区域内对刀具和工件进行网格细化,从而减少了模拟时间,增加了模拟仿真的准确性。网格在模拟仿真过程中不断重新划分,以防止由于网格发生大的畸变而造成模拟仿真终止。

本文选用的刀具为硬质合金刀具,刀具前角为5°、后角为10°,刀具刃口半径为0.02mm;工件长5mm、高2mm,工件材料为7050铝合金,刀具和工件的最小网格尺寸和最大网格尺寸分别为0.02mm、0.10mm,网格等级参数为0.4,网格粗化系数和细化系数分别选用软件默认值6和2,刀具件-工摩擦系数为0.5。建立二维车削模型如图1所示。

图1 切削模型

在模拟切削加工的过程中,刀具是静止的,工件以一定的速度沿切削方向运动,运动速度即切削速度。

2 切削过程模拟及结果分析

2.1 切削参数的确定

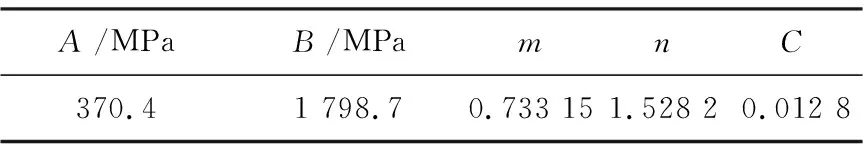

根据《机械加工工艺手册》[10],本文研究单因素参数对残余应力的影响规律,因此设计如表2所示的参数组合。

表2 仿真参数组合

2.2 表面残余应力的提取

AdvantEdge软件在后处理中自带残余应力提取功能,本文在已加工工件表面的1/2处,沿径向研究残余应力的大小和变化规律。

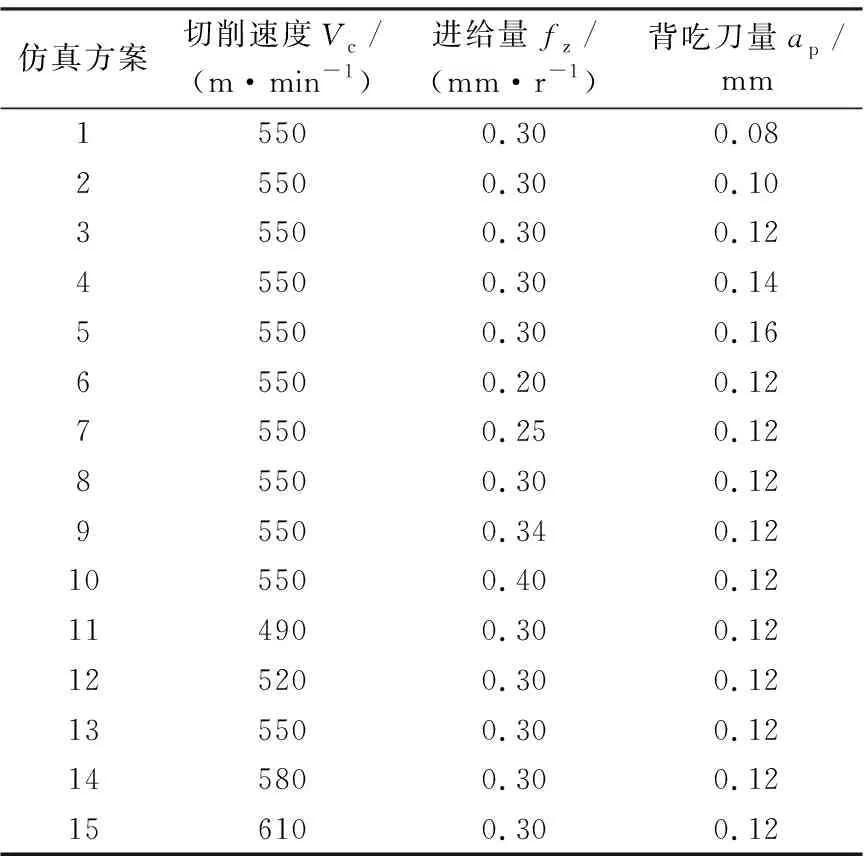

2.3 背吃刀量对残余应力的影响

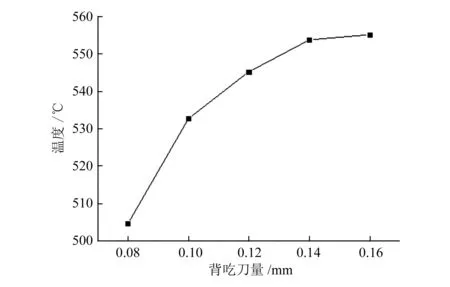

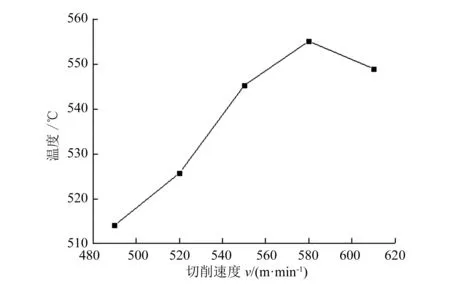

切削速度为550m/min,进给量为0.12mm/r,背吃刀量分别为0.08mm、0.10mm、0.12mm、0.14mm、0.16mm,其他条件不变时,得到的不同背吃刀量下残余应力的分布规律及切削温度的变化曲线如图2、图3所示。

图2 背吃刀量对工件表面残余应力的影响

图3 切削温度随背吃刀量的变化曲线

由图2、图3可以看出,当背吃刀量由0.08mm增大到0.16mm时,工件表层的残余压应力的绝对值呈减小趋势,残余应力层的厚度略微增加,而亚表层的残余压应力的最大值及位置基本不变,残余应力的变化规律基本保持一致。切削温度随着背吃刀量的增加呈增大趋势,背吃刀量由0.08mm增加到0.12mm时温度增幅较大,之后随着背吃刀量的增加温度的增幅明显减小。

由分析可知,由于切削深度的增加,刀具对工件材料表面的挤光效应增强;切削深度增加,切屑厚度也随之增加,切削带走的热量也增多,热应力对工件亚表层的残余应力影响很小,而对表层残余应力的影响较大,因此工件表层的残余压应力的绝对值减小。

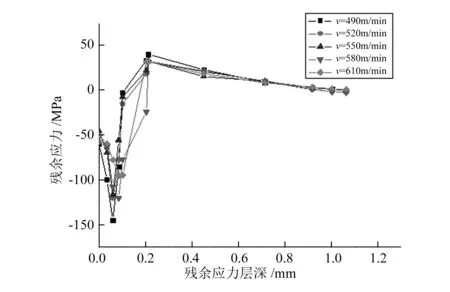

2.4 切削速度对残余应力的影响

由图4、图5可以看出,当进给量为0.30mm/r,背吃刀量为0.3mm,切削速度由490mm/min增大到610mm/min,其他条件不变时,表层最大残余压应力的绝对值明显减小,深度略有增加,亚表层最大残余拉应力的变化没有明显的规律,分布深度基本保持不变;随着切削速度的增加,切削温度呈现出先增大后减小的变化规律。

图4 切削速度对工件表面残余应力的影响

图5 切削温度随切削速度的变化曲线

研究表明,在对7050铝合金进行切削的过程中,随着切削速度的增加,切削力呈现出波动变化,但波动幅度不大。随着切削速度的增加,切削温度先增加,是由于随着切削速度的增加,单位时间内金属的去除量增加,消耗的功率变大;当切削速度超过“死谷”范围后,切削温度降低,切削力也会随之下降。此时工件表层的残余应力主要受机械应力影响,又因为随着切削速度的增加,温度的增幅下降,故工件表层的残余压应力的绝对值呈现减小的趋势。

2.5 进给量对残余应力的影响

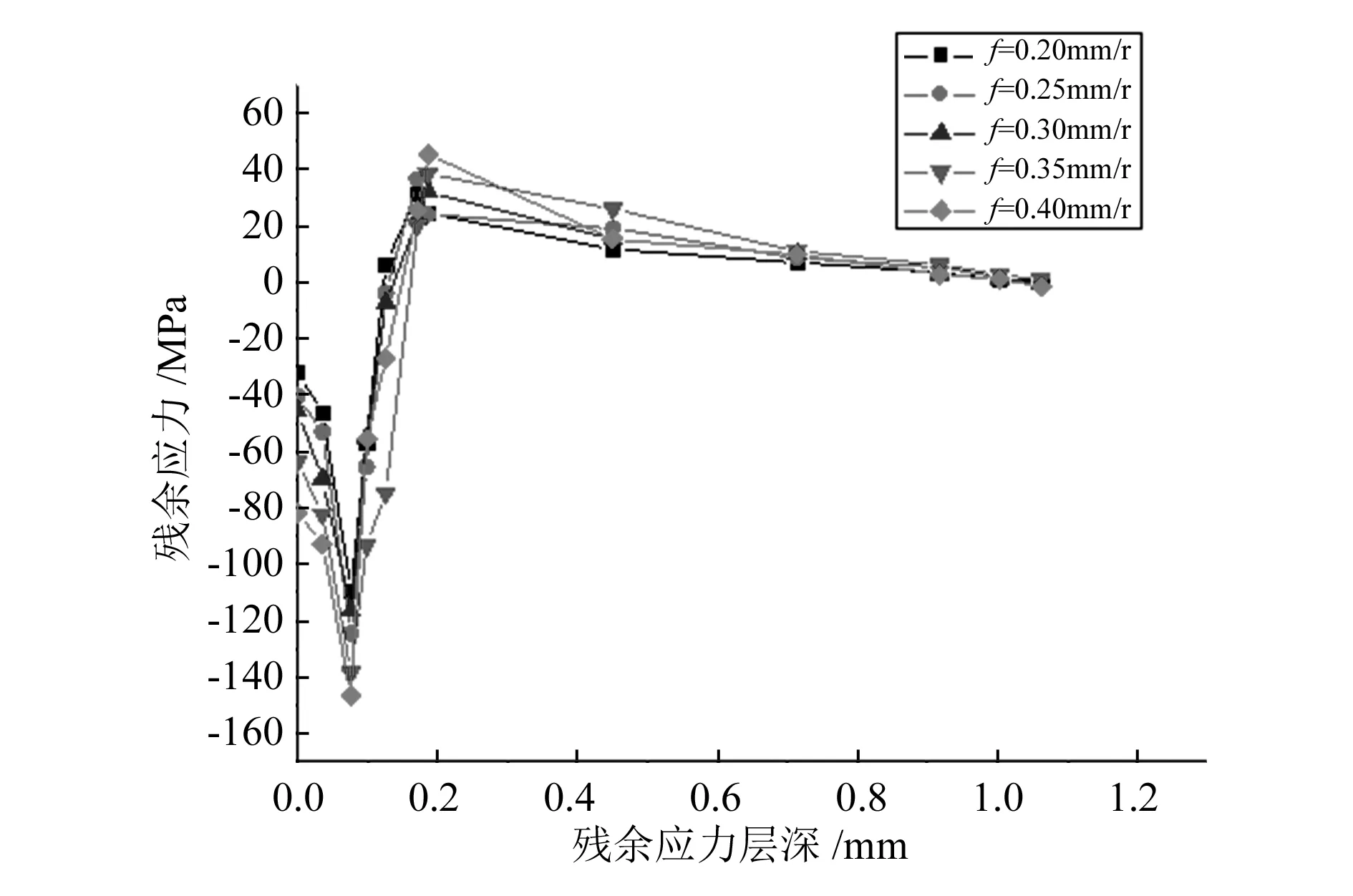

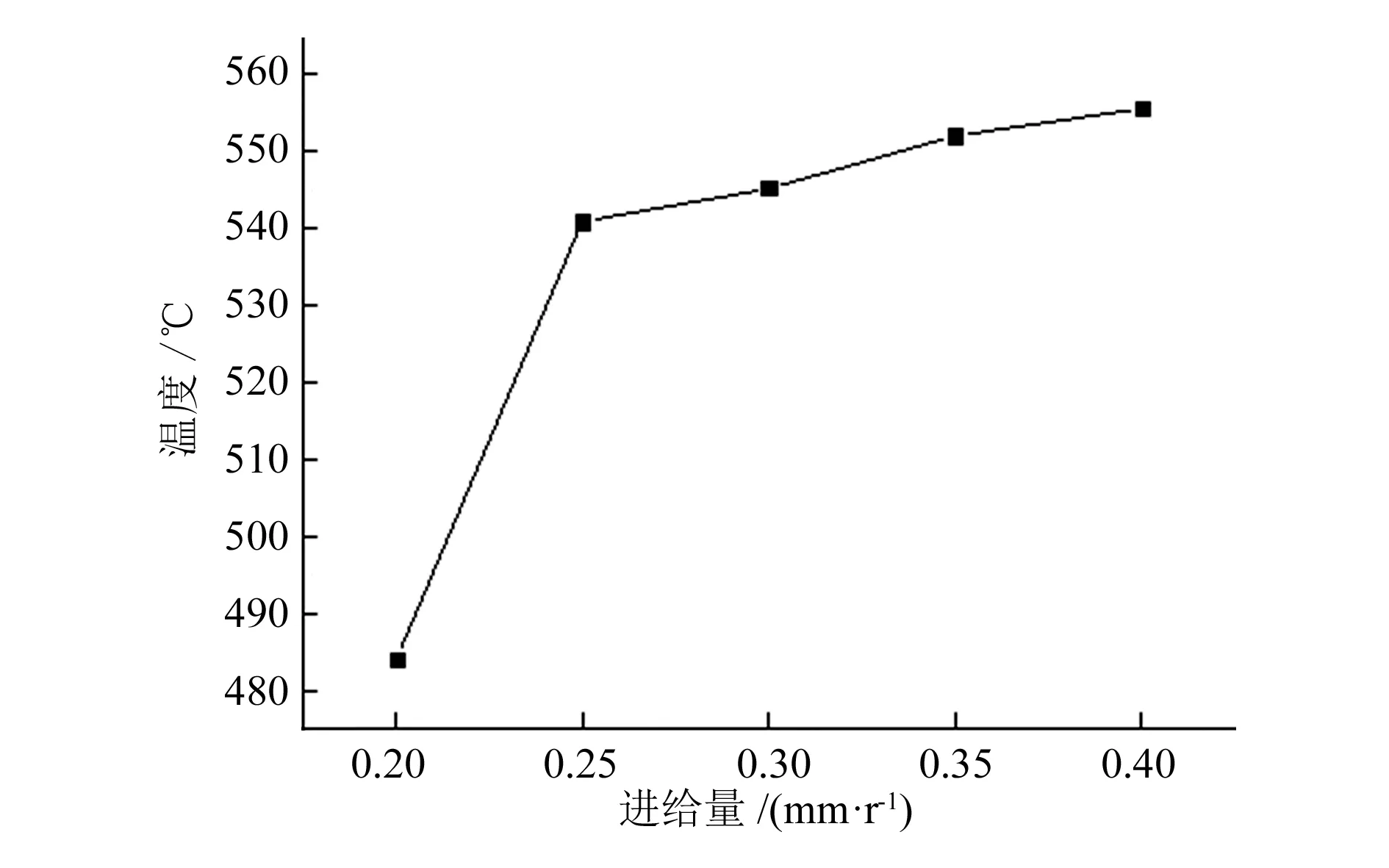

由图6,7可以看出,当切削速度为550mm/min,背吃刀量为0.12mm,进给量由0.20mm/r增大到0.40mm/r,其他条件不变时,表层残余压应力的绝对值明显增大,其所在位置基本保持不变;亚表层的残余拉应力的值也呈增大趋势,其所在位置有所变动,但基本保持在0.2mm附近;进给量由0.25mm/r增大到0.40mm/r时,切削温度虽然呈增大趋势,但是增幅较小。

图6 进给量对工件表面残余应力的影响

图7 切削温度随进给量变化曲线

由分析可知,由于进给量的增加,切削力和切削温度都增大,且切削力在表层产生的机械应力对残余应力的影响较大,因此表现为表面残余压应力的绝对值增大,而随着深度的增加,机械应力对残余应力的影响变小,由流入工件的切削热对残余应力的影响起主要作用,从而表现为残余拉应力的增加。

3 结论

本文利用有限元软件AdvantEdge对7050铝合金材料切削加工过程进行研究,得到以下结论:

1)由于7050铝合金的热传导率(ε=175W/(m·K))较大,因此在切削加工过程中产生的热量除了被切屑带走、传入刀具、散失到空气中外,与其他热传导率低的金属材料相比,流入工件的热量较多,因此在工件表层机械应力起主要作用,从而表现为残余压应力,亚表层的残余应力由流入工件的热应力决定,表现为拉应力。

2)进给量对工件的残余应力影响较大,进给量增大,工件表层的残余压应力增大较为明显,亚表层的残余拉应力也有增大的趋势,但与增大的残余压应力相比,其增幅较小;切削速度对残余应力的影响次之,随着切削速度的增加,工件表层的最大残余压应力的绝对值减小,亚表层的最大残余压应力没有明显的变化规律;背吃刀量对工件的残余应力的影响最小。

3)随着切削参数的改变,工件表层的最大残余压应力深度位置基本在0.05mm~0.08mm范围内,亚表层的最大残余拉应力深度在0.20mm~0.23mm范围内,可见切削参数的改变对最大残余应力的位置影响较小;随着背吃刀量或进给量的增加,切削温度都呈上升趋势,且增加幅度逐渐减小,随着切削速度的增加,切削温度先上升后减小。