基于Flotherm的风冷型60kW直流充电机的风道设计

林元华,吴 明

(1.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106) (2.国电南瑞科技股份有限公司,江苏 南京 211106)

随着电动汽车的发展,直流充电机的需求也越来越旺盛。如何快速响应市场需求,快速设计出符合市场需求的新产品越发显得重要。当前,国内风冷型直流充电机的原理和设计思路都已定型,其设计工艺也已成熟定型。但如何合理地设计直流充电机的风道,仍然是其结构设计的核心和技术难题。合理的风道设计,可以使直流充电机整机小型化,以最合理的风量满足充电机的整机散热需求,从而降低充电机的整机成本,使得产品在竞争日趋激烈的市场中更具有价格优势。

1 直流充电机风道设计

风冷型直流充电机中,合理的风道设计对充电机的寿命以及无故障运行时间有着至关重要的影响。风道设计主要包括风道型式的设计和风机的选型设计,一般流程如图1所示,按照此流程对60kW直流充电机的风道进行设计。

图1 风道设计流程

1)风道结构设计。

此60kW充电机为户外型充电机,需要达到IP54防护等级[1]。其主要的发热元器件为直流模块,功率损失一般按照总功率的5%计算。国内市场中现有的直流模块散热方式基本都为风冷散热,充电机都按照强迫风冷设计,所以在此背景下设计充电机只需要考虑导热和对流。由于充电机是户外产品,需要考虑太阳辐射,综合考虑热传递方式对充电机实际工作的影响,在设计中,充电机的热量传递主要考虑对流换热和太阳辐射。将散热风道布置在充电机的中部,不但可以避免太阳辐射直接对充电模块产生不利影响,而且可以避免地面灰尘等阻塞充电机的风道。风机和过滤器对称放置,含有过滤棉的过滤窗在进风侧,风机在出风侧,如此设计的风道长度最短。此时,柳絮和灰尘等会吸附在过滤棉上,防止它们对风机产生不利影响,确保散热风道的畅通。具体的风道设计方案如图2所示。

2)风量计算。

强迫冷却所需的有效风量Q为:

图2 直流充电机风道设计示意图

式中:Q为有效风量,m3/h;W为功耗,W;△T为系统内温度与环境温度之差,一般可取5~15℃;CP为空气比热容,J/(kg·℃);ρ为空气密度,kg/m3。根据经验,可以按照1.5~3.0倍的余量确定系统所需的风量QD,直风道一般取1.5倍即可,即QD=1.5Q=633.5m3/h。

3)风压计算。

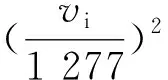

对于系统压力损失的计算,可根据风道的形状做出估算:

式中:Pi为静压损失,cmH2O,1cmH2O=100Pa;α为风道损失系数,按空气流经的风道类型取值,见表1;vi为风速,cm/s。风速vi的计算公式为

式中:Qi为风道截面积风量,cm3/s;Ai为风道的截面积,cm2。风道截面积Ai的计算公式为

式中:Qa为模块出风口风量,m3/h;v为模块出风口风速,一般取3~4 m/s,极限为5m/s。由于60kW直流充电机中有4个模块,每个模块的有效风量为200m3/h,可以算得:Ai=0.05mm2,vi=3.52m/s。

表1 风道损失系数

系统总的压力损失P=Pi+P0=67.5~90.0Pa,其中P0为防护等级为IP54的防尘棉的静压(60Pa)。目前国内网板的开孔率可达到0.8,鉴于通风量越大越好的原则,表1风道损失系数α可选1.0~4.0。

由此算得系统压力损失,在风机的特性曲线上可以得到对应的风量为700~1 300m3/h,该值大于算得的系统所需冷却风量,即此款风扇满足设计需求。

4)热仿真。

此充电机的主要发热元器件为直流模块,单个模块15kW,模块功率损失按照5%计算。左右进出风过滤网按照说明书中60Pa的风阻进行仿真。每个模块中自带2个DC12V风机,充电机中选用2个交流风机,具体的风机参数见表2。

表2 风机参数

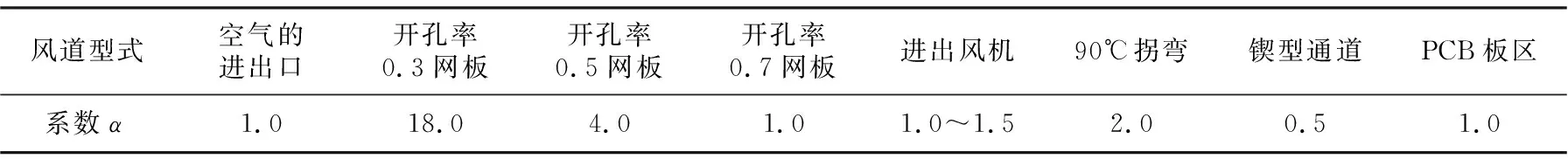

根据以上边界条件和GB2423中太阳辐射强度的规定,按照辐照度1 120W/m2考虑太阳辐射对充电机的影响,利用Flotherm对充电机整机进行热仿真[2-3],可以得出充电机风机实际工作时的压力和风量。由图3可知,风机实际工作压力为79.795Pa,实际工作风量为571.032m3/h。风量低于整机计算最小风量633.5m3/h(整体柜内温差按照15℃计算),符合设计需求。

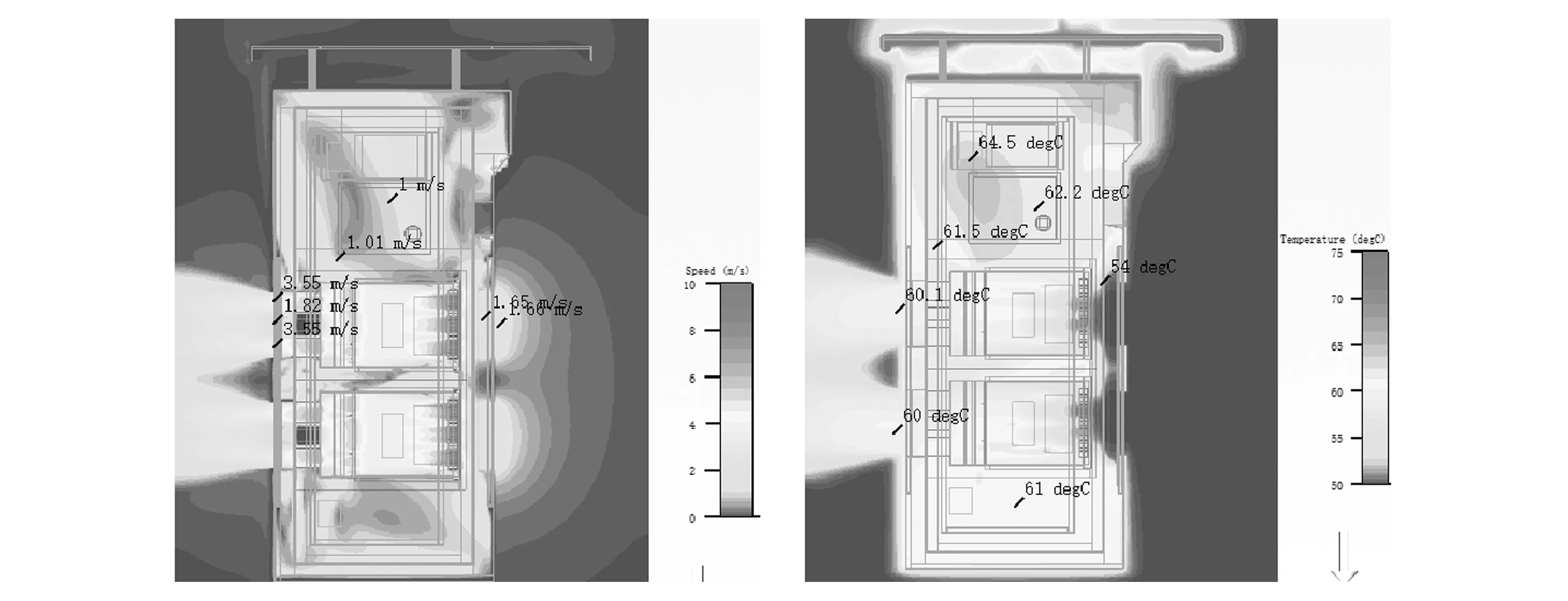

由图4可知,充电机整机出风口平均风速约为3.55m/s,进风口平均风速约为1.65m/s。充电机机柜内平均温度为60.5℃,平均温度差为10.5℃,低于15℃的边界条件。进风口平均温度为54℃,低于模块高温限功率设置的温度55℃;出风口平均温度为60℃,低于风机正常工作温度65℃,均符合设计边界条件。

经Flotherm热仿真分析可知,充电机的风道设计能够满足热设计要求。

5)高温热测试。

在50℃高温箱中,用温度记录仪、K型热电偶做充电机整机的热试验[4-5]。充电机中的测温点主要有8个,充电机靠近模块处的进风口和出风口各布置2个测温点,柜内从上到下再布置4个测温点。高温热试验通过的条件为:充电机在高温热试验中,在热平衡后能够继续满负荷运行。转化为以温差表示的边界条件:1)柜内模块进风口温度低于模块限功率工作温度55℃;2)柜内平均温度与环境温度差低于15℃;3)柜内模块出风口温度低于风机工作极限温度65℃。

图3 风机实际工作压力和风量

图4 充电机整机风速和温度分布图

由图5可知,充电机在满载荷运行的状态下,温度差是趋于平稳的。进风口的一个温度测量点的温差约为4℃,另一个约为5℃,可见进风口的平均温差约为4.5℃。高温热测试的环境温度为50±2℃,即意味着模块进风口的温度为54.5±2℃,低于模块限功率温度55℃,能够满足充电机的热设计边界条件一;由图5可知,柜内平均温差约为11℃,能够满足充电机的热设计边界条件二;柜内温差最高点在模块的出风口处,出风口的一个温度测量点的温差约为16℃,另一个约为14℃,可见出风口的温差平均约为15℃。柜内模块出风口温度低于风机工作极限温度65℃,能够满足充电机的热设计边界条件三。

图5 柜内8个温度监测点与环境温差及温差趋势图

综上所述,可知在高温热试验中,充电机能够满足试验要求,即通过了高温热试验。但是对比高温热试验和热仿真的数据可知:高温热试验的数据比热仿真的数据普遍偏高。其中,柜内平均温度高0.5℃,柜内模块进风口处温差高0.5℃,模块出风口处温差高5℃。造成偏差较大可能有以下几个原因:1)热电偶的测量误差过大,此热电偶的误差为±5℃;2)高温箱温度控制不够精确,超过±2℃的误差范围;3)出风口的风阻过大,影响了充电机整机的有效散热;4)模块的实际功耗损失超过5%,造成理论计算风量偏低;5)充电机出风口离高温箱墙壁过近,热风直接反弹到充电机出风口,造成充电机出风口出现温度很高的现象。对此有以下几点建议:1)将每个温度监测区域的温度测试点数目加倍,剔除非常规数据,其他按平均值计算;2)通过结构优化,将出风口风阻降低;3)模块在做实际高温热测试时,对模块的电流和电压进行实时监测;4)在高温箱中,充电机进风口和出风口都需要注意与高温箱墙壁之间的距离。

2 结束语

风道的设计在充电机的整机设计中最为重要,这不仅关系到整机散热方案的确定,而且关系到整机内部电器件的布局。根据风道设计流程进行风道设计,能够快速地设计出符合要求的风道,提升充电机整机的开发效率,对快速响应市场需求和增强市场的竞争力都有着至关重要的作用。