基于ABAQUS的局部缺陷滚子轴承动力学研究

冯 乐,张 婧,沈光飞,彭 敬,费 非

(1.兰州理工大学机电工程学院,甘肃 兰州 730050) (2.大秦铁路股份有限公司太原机务段,山西 太原 030000)

滚动轴承作为通用零件被广泛地应用于汽车、航天、采矿、钢铁、造纸、纺织、铁路等领域的旋转机械中。轴承的运行状态直接影响到整台设备的动态性能,约30%的振动故障与轴承损伤有关联[1]。滚动轴承的不良振动来自于装配不当,不良维护、使用和表面疲劳导致的各种类型的缺陷,通常表现为轴承内部的剥落缺陷。分析轴承在具有一定初始缺陷特征情况下的受力与运动特征,对于判断轴承的损伤程度并采取适当的维修策略具有重要意义。

近年来,许多学者基于有限元法对滚动轴承动力学进行了研究:樊莉等[2]基于LS-DYNA建立了滚动轴承有限元动力学模型,分析了滚子所受应力和节点位移变化;林腾蛟等[3]基于LS-DYNA建立了深沟球轴承动力接触有限元模型,分析了滚子节点的位移、速度、加速度响应,单元动态应力和各元件的接触力;张志伟等[4]建立了圆柱滚子轴承有限元模型并分析了模拟加速度信号和实测信号的循环自相关函数,验证了有限元显式动力学分析的可行性;郝烨江等[5]基于ABAQUS显式动力学建立了列车轴箱轴承有限元模型,分析了不同转速下轴承的等效应力和接触应力;Singh[6]等建立了二维缺陷圆柱滚子轴承有限元动力学模型,结合节点振动响应曲线和各部件接触应力曲线,对滚子滚过缺陷过程进行了多事件分析;朱成九等[7]基于LS-DYNA建立了不同部件分别带有点缺陷的圆锥滚子轴承有限元动力学模型,分析了点缺陷位于不同部件时,滚子节点的位移、速度、加速度响应以及对于各部件最大等效应力的影响。

本文以带有局部剥落缺陷的圆柱滚子轴承作为研究对象,运用ABAQUS显式动力学分析剥落缺陷对于轴承系统等效应力、各部件接触应力的影响,基于节点的接触应力曲线估计轴承缺陷尺寸,并基于节点位移变化曲线判断滚子运动状态。

1 有限元模型的建立

1.1 轴承模型的建立

模型所用单列圆柱滚子轴承的参数见表1,其中一号滚子为承载区下端剥落缺陷左侧的第一个滚子,二号滚子为缺陷左侧第二个滚子,并以此类推。通过CATIA建立单列带外圈剥落缺陷的圆柱滚子轴承,使轴承轴线与整体笛卡尔坐标系Z轴重合,轴承轴向的对称面与XY平面重合,忽略倒角、油孔和其他几何细节。

表1 缺陷滚子轴承基本结构尺寸

1.2 材料属性和单元网格属性

轴承内外圈、滚子以及保持架采用各向同性线弹性材料,弹性模量为206GPa,密度为7 850kg/m3,泊松比为0.3。

内外圈和滚子采用映射网格,显式八节点线性六面体减缩积分单元,即C3D8R单元;保持架外形十分不规则,采用自由划分网格,显式四节点线性四面体单元,即C3D4单元。

定义局部和全局种子后,生成的网格共有单元242 086个,其中六面体单元237 256个,四面体单元4 830个。划分网格后的轴承模型如图1所示。

图1 缺陷轴承有限元模型

1.3 分析步、边界条件和加载方式

对轴承的动力学分析分为两个分析步:分析步1设定为0.001s,进行重力加载,建立接触;分析步2设定为0.010s,加载转速与径向载荷。

作为多体接触动力学模型,缺陷轴承的接触属性设置为通用接触,法向采用“硬”接触,切向设置为静摩擦-动摩擦指数衰减,其中静、动摩擦系数和衰减系数分别为0.10,0.05和0.01。

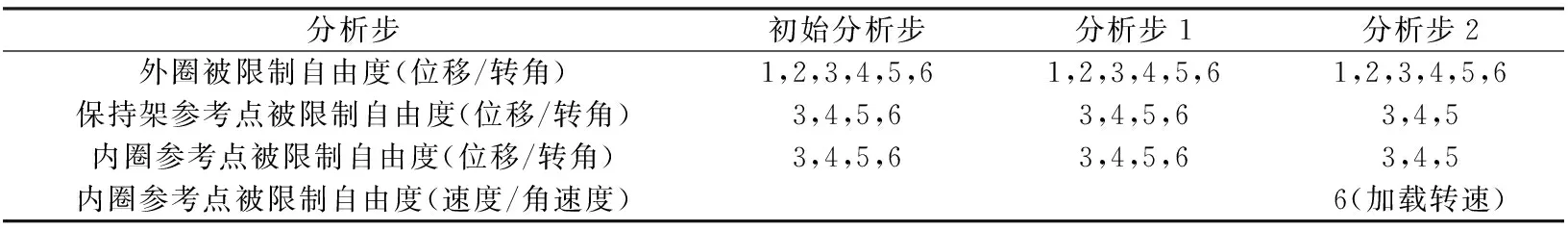

将内圈内表面节点和保持架节点分别耦合到轴承中心不同的参考点,以便于施加载荷转速与自由度约束条件。对轴承系统设置的边界条件见表2。

表2中1~3分别表示沿X,Y,Z方向的平动自由度,4~6分别表示绕X,Y,Z轴的转动自由度。在分析步2中,对滚子内圈参考点施加1 200r/min的转速和Y轴负方向50 000N的载荷,为了降低动力效应的影响,在分析步2前0.003s,对施加在内圈参考点的载荷和转速平滑加载,加载曲线如图2,3所示。在分析步1和2中,每0.010ms输出一次结果。

表2 有限元模型边界条件设置

图2 转速加载曲线

图3 载荷加载曲线

2 缺陷滚子轴承仿真结果分析

2.1 轴承等效应力分析

图4为分析步2中载荷与转速加载到0.002 50s时缺陷轴承的等效应力云图。由图可以看出,轴承下半部分有9个滚子明显受载。由于内圈逐渐加速,在径向载荷作用下,内圈带动滚子相对外圈做纯滚动运动,保持架在滚子的带动下与滚子公转保持一致。

图4 分析步2运行至0.002 50s等效应力云图(MPa)

图5是分析步2运行至0.003 79s时的等效应力云图,此时一号滚子已进入缺陷中,滚子与外圈接触点的应力明显减小,滚子卸载,缺陷中滚子所受等效应力主要集中在滚子和保持架接触部位,而此时缺陷中滚子公转稳定,说明缺陷中滚子的运动状态主要由保持架决定。

图6是当分析步2运行至0.005 06s时的等效应力云图,此时系统等效应力值最大,最大值出现在外圈与滚子的接触节点上,为525 MPa。因为此时一号滚子经过缺陷后重新加载,即将滚出缺陷,所以轴承载荷很大一部分集中在一号滚子上,受载滚子数目明显减少。

图5 分析步2运行至0.003 79 s等效应力云图(MPa)

图6 分析步2运行至0.005 06s等效应力云图(MPa)

2.2 外滚道节点接触应力输出

取图7所示轴承的轴向对称中面X-Y与包括缺陷的外滚道相交节点作为输出对象,输出其接触应力时程曲线,如图8所示。

图7 接触应力输出节点

图8 选取节点接触应力变化

随着内圈转速和载荷的平滑加载,滚子逐渐进入稳定滚动状态,依次滚过图7所示节点,并伴随着节点接触应力变化。可以看出,接触应力的变化呈现出两个周期,即在整个运行时间内,有2个滚子滚过缺陷,如图8所示,位于缺陷中的节点4,5的接触应力响应为零。图9所示为外圈和滚子在分析步2运行至0.003 79s时,一号滚子运动至缺陷中的接触应力云图,内外圈和位于缺陷中的滚子也未有应力显示,以上均说明剥落缺陷使得进入的滚子应力趋于零。

图9 分析步2运行至0.003 79s时滚子与外圈的等效应力云图(MPa)

位于缺陷边缘的两个节点3,6的应力峰值最大,并且滚子滚出缺陷边缘经过节点6的接触应力可达1 050MPa,远远大于进入缺陷边缘经过节点3的接触应力幅值,说明在滚子滚出缺陷时刻,对外圈造成了冲击。

2.3 滚子在缺陷中运动状态

由于滚子在缺陷中运动时的卸载效应,该滚子和内外圈之间的应力急剧减小,维持其运动主要通过滚子-保持架相互作用,在此作用下,滚子在缺陷中的运动状态可能为滚动、滑动或者二者兼有。滚子节点的位移变化曲线可用来研究滚子在缺陷中的运动状态。图10为一号滚子与内圈接触节点的位移曲线,包括节点位移幅值变化和位移X,Y分量变化。由于在轴承运动过程中,滚子同时自转和公转,使得滚子边缘节点与轴承内外圈发生周期性接触。该节点在分析步2运行至0.007 91s时与外圈接触,即总时间运行至0.008 91s,此时滚子边缘节点位移幅值曲线达到最高点,位移幅值曲线中峰值表示滚子节点与外圈接触[10-11]。仿真过程中,一号滚子在0.004 14s和0.005 84s时进入和滚出缺陷,在上述两个时间点,可以看到节点Y方向位移曲线分别呈现加速和减速下降,标志着滚子进入、滚出缺陷。而此时间段内,节点位移幅值曲线和位移X分量曲线呈持续上升趋势,位移Y分量曲线呈持续下降趋势,并且该变化趋势平滑,由此可以判断出在轴承内、外圈以及保持架的作用下,滚子在缺陷中的运动仍然保持滚动状态。

图10 一号滚子与内圈接触节点位移变化曲线

3 结论

本文建立了缺陷轴承有限元模型,在相应边界条件与载荷下,通过显式求解研究了其动力学特性,得到以下结论:

1)轴承等效应力最大值在滚子进入缺陷前持续增大;当滚子进入缺陷后,由于卸载效应,滚子与滚道间等效应力值急剧减小,滚子的运动状态主要受到保持架的影响;当滚子滚出缺陷时,等效应力值达到最大,并且该滚子承担了绝大部分载荷。

2)在滚子进入缺陷前,随着滚子运动,外滚道节点接触应力峰值逐渐增大;滚子滚过缺陷过程中,缺陷内表面节点所受接触应力幅值为零;滚子滚出缺陷时,缺陷边缘节点接触应力值最大并对轴

承产生冲击。

3)通过滚子边缘节点位移变化曲线,判断出滚子在剥落缺陷中的运动状态为滚动。