DY08型铝合金弹性联轴器的断裂失效分析

张 素,邓爱林,廖春平

(1.新疆轻工职业技术学院机械技术分院,新疆 乌鲁木齐 830021) (2.西南科技大学制造科学与工程学院,四川 绵阳 621000) (3.成都科莱斯低温设备有限公司,四川 成都 611230)

联轴器是用来联接主动轴和从动轴,使之共同旋转以传递扭矩的机械零件,具有较好的柔韧性和抗冲击性,即使在高速下也能平稳运转并能承受较大的工作量[1]。在高速重载的动力传动中,联轴器还有缓冲、减振和提高轴系动态性能的作用[2-4]。在交变载荷的作用下,联轴器易发生断裂、蜂窝等现象,其失效原因主要是设计不良、制造质量差以及安装不当等[5]。为了探究联轴器失效原因,许多学者进行了相关的研究。Domazet等[6]对轧机联轴器的失效进行了分析,结果表明,联轴器由于设计不当,在工作的过程中产生应力集中,导致疲劳失效。Reboh等[7]发现联轴器系统中疲劳裂纹的萌生点发生在焊缝处,因此对焊接过程应有严格的要求。马肇基等[8]针对通风机弹性联轴器在生产中频繁出现断裂的现象进行了分析,研究发现是因为联轴器设计不当以及装配误差导致强度降低。

本文针对某厂家生产的用于多功能试验台的DY08型弹性联轴器,在使用约3个月后(每天工作1 h计)出现断裂的情况,运用化学成分分析、硬度测试、宏观检查、断口形貌分析、金相组织分析等方法,分析其断裂失效的原因。

1 实验研究

1.1 化学成分检测

在失效的弹性联轴器上截取试样进行化学成分分析,结果见表1,可见满足GB/T3190—2008的技术要求。

表1 弹性联轴器化学成分(质量分数) %

1.2 硬度检测

硬度是重要的力学性能指标,反映的是材料弹性和塑性变形性能。本文采用维氏硬度检测方法检测该断裂件,将断件置于显微硬度计上,取6个点(部分压痕如图1所示),并对测得的值求取平均值,结果见表2。舍去压点2和6,得到该弹性联轴器的维氏硬度为111HV(F=2.942N),符合GB 5237.1—2017中硬质铝合金的硬度标准。点2的硬度偏高,说明材料中存在脆硬相。

图1 压痕

表2 维氏硬度

1.3 宏观检查

断口的宏观检查是为了逐步判断断裂失效的性质、断裂的起源、造成断裂的载荷因素以及工作环境等[9]。用细毛刷轻刷断口,观察断面(如图2所示),可见:联轴器断面呈银灰色,部分区域呈黑灰色,对光转动,边缘区域有闪闪发光的突起棱边;断口可以拼合复原;有光泽,无氧化,无腐蚀痕迹;无明显冶金缺陷。沿着断面上的放射状花样,可以发现裂纹起始于断口的边缘处,并沿着径向扩展,如图2中圆圈区域所示。在交变应力的作用下,在断口的另一侧形成撕裂棱。

图2 断口宏观形貌

1.4 断口形貌分析

将断口置于型号为BX51的反射偏光显微镜下观察,可见断面粗糙不平,呈阶梯状,没有明显的塑性变形,如图3所示。将断口用超声波清洗仪清洗并镀金后,置于型号为EV018的钨丝灯低倍扫描电镜下观察图2中圆圈区域,如图4所示。箭头指向区域断面平坦整齐,没有塑性变形,而图中左侧椭圆区域内,存在明显的撕裂棱,属于脆性断裂形貌。另外,方框区域有明显的参差不齐的加工刀痕,在交变应力的作用下,很容易在此处形成应力集中,使此处成为薄弱区域,成为裂纹萌生的源点。

图3 光镜下的断口形貌

图4 断口的低倍形貌(100×)

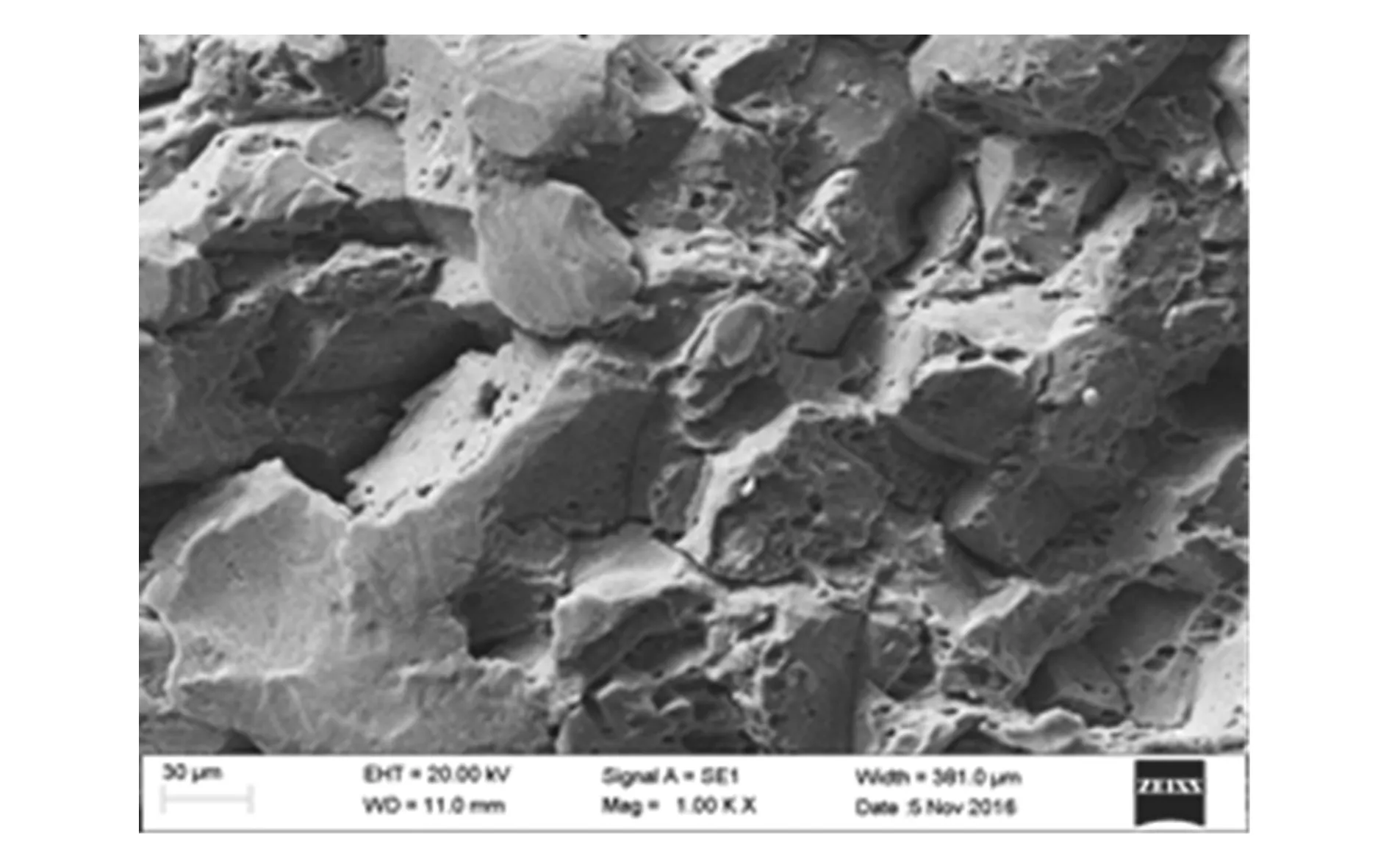

将断面放在1 000倍的扫描电镜下观察,如图5所示,断裂晶粒呈现为粗大的块状,每个晶粒的多面体形貌类似于岩石块的堆集,表现出岩石状断口,并且由于多面体感强,各晶粒块之间存在裂痕,故3个晶界面相遇之处能见到三重结点,表明该断口属于沿晶脆性断裂。

图5 断口的高倍形貌(1 000×)

在高倍扫描电镜下观察裂纹疲劳扩展区的断口,如图6(a)所示,可见清晰的疲劳辉纹,表明该联轴器受到交变应力的作用,属于疲劳脆性断裂。对裂纹扩展区进行EDS分析,发现其Si元素的含量明显高于基体,如图6(b)所示。过多的Si元素易形成脆硬的化合物,使得联轴器的脆性增加而塑性下降,损害基体[10]。

1.5 金相组织检验

断裂零件的金相组织如图7所示,由图可见金相组织成分均匀,晶粒较细,无严重夹杂及疏松等组织缺陷。图8为联轴器断面切缝边缘处金相组织形貌,圆圈区域中显示微小的裂纹从边缘表面处开始向内延伸,表明裂纹源存在于边缘的表面。

图6 断裂扩展区的微观形貌与其EDS结果

图7 正常部位组织

图8 断面边缘组织

2 分析与讨论

通过断口形貌可知,断裂面无明显的塑性变形,在高倍扫描电镜下断裂晶粒呈现岩石状的堆集,是典型的脆性沿晶断裂,且裂纹的扩展区呈现疲劳辉纹,由此可知,该联轴器断裂属于疲劳脆性断裂。

由理化检验结果可知:该弹性联轴器的硬度符合技术要求,但个别区域的硬度偏高。经能谱分析发现,断裂面Si元素含量超标,表明Si元素与其他元素产生了硬化相,使得材料的硬度分布不均,局部区域硬度偏高。金相组织成分均匀,显微组织正常,晶粒细小,无严重夹杂及疏松等组织缺陷,表明该弹性联轴器的热处理质量尚好。

断口观察结果显示,断面存在放射状的贝纹线,沿着贝纹线扩展的反方向确定了裂纹源位于断口的边缘,且在断口边缘处发现存在加工刀痕,表明联轴器在工作的过程中受到交变载荷的作用,在加工刀痕处产生局部的应力集中,其应力值远大于材料的强度极限[11],降低了联轴器的承载能力,成为裂纹的起始点。能谱分析结果表明,材料中存在脆硬相,在应力集中时,容易形成微裂纹,当联轴器处于交变载荷的工作状态下,微裂纹逐渐聚集和扩展。需要注意的是,在联轴器的两端与弹簧片的交接处厚度不均,所承载的扭转能力不同[12]。在高速旋转的工作状态下,联轴器的两端存在转速差,导致安装过程中出现轴心无法对中的情况[1],产生上下振动,此时的弹簧片将同时受到周向的扭矩和轴向的拉力,使得裂纹加速扩展,最终导致联轴器发生断裂。

3 结论与建议

1)该弹性联轴器的断裂模式为疲劳脆性断裂。

2)该弹性联轴器断裂失效的主要原因是由于联轴器本身存在加工刀痕,在应力集中处产生微裂纹(即裂纹源)。

3)材料中Si元素的含量偏高,产生脆硬相,使得联轴器韧性下降而脆性增加,在交变载荷的作用下,导致裂纹扩展,最终发生疲劳断裂。因此在选择材料时应严格把关材料的质量。

4)联轴器表面残留的加工刀痕是导致裂纹产生的主要原因,可以通过选择合适的加工方法,提高联轴器的表面质量,并在装配前严格检查其表面质量,避免出现加工缺陷。