基于ANSYS的异型真空容器结构分析与改进

毛荣大,李 博,刘元亮*,毛亨国,余铁浩,周杭生,魏健健,金 滔

(1.杭州杭氧低温容器有限公司,杭州 311107;2.浙江大学制冷与低温研究所 浙江省制冷与低温技术重点实验室,杭州 310027)

0 引言

空间环境模拟设备旨在地面环境中模拟太空的真空、冷黑和太阳辐射等环境,目前已广泛地应用于航空航天等领域。真空容器是空间环境模拟设备的结构主体,可为设备运行和仪器测试等提供低气压有效空间[1]。在工作时内部为真空,外部承受大气压,且受自重作用。此外,根据设计和工作要求,内部还可能要承受液氮及热沉自重载荷、吊装载荷等。容器上开有功能孔、人门、低温泵接口等,会对容器强度和稳定性造成一定影响[2]。此外,大型装置的尺寸可达数十米高,且筒体外部有筋等强化结构,结构复杂。为保证真空容器安全运行,必须进行可靠设计和改进。

ANSYS是与压力容器分析设计标准(JB4732-95)[3]相适应的有限元分析软件,已广泛应用于真空容器的应力分析和结构优化。蔺晓建等[4]对薄壁二极铁真空室进行了结构静力分析,并进行多目标优化及结构优化。吕世增等[5]建立了真空容器可靠性优化数学模型,进而开发了真空容器可靠性优化设计专用软件,有效提高了设计效率,还通过有限元模拟了真空容器大门法兰结构的焊接过程[6]。此外,研究人员也对KTX真空室[7]、真空镀膜设备真空室体[8]和综合测试台真空筒体[9]等进行了有限元分析和计算。

真空容器筒体结构多为圆筒形或球形,拟进行分析的是一异型真空容器(下部为方形结构、上部为半圆筒形结构)。关于真空容器的分析计算通常多为单容器,其在大气中外压作用下的力平衡。而文章的异型容器还与另一真空容器通过波纹管进行连接,外压作用下的受力并不平衡,固定约束处会承受较大的力。采用ANSYS对真空容器进行了应力分析和形变分析,并在此基础上开展了人门开孔位置优化、底部固定约束强化和端面加强结构强化工作,可为类似真空容器的设计提供参考。

1 异形真空容器结构、受力和约束情况

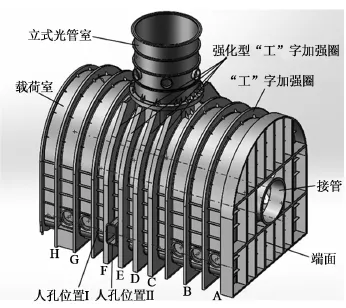

真空容器的结构如图1所示,主体部分是承受外压的卧式容器和立式容器。卧式容器的上部为半圆筒形结构,内径为12 m;下部为方形结构,高度是4.5 m。立式容器的内径为6 m。卧式容器筒体壁厚为24 mm,立式容器筒体壁厚为22 mm。为改善容器的应力分布状态,在筒体上布置有加强圈和筋板。加强圈有两种结构,卧式容器中部四个加强圈为强化型“工”字结构,在两个平行的钢板间焊接两块不锈钢板,端部和筒体其他部位加强圈为“工”字结构,两平行钢板间仅焊接一块不锈钢板。人门孔考虑两个位置,如图1中I和II所示。为保证工作时不受其他容器形变和受力的影响,该真空容器通过波纹管与另一真空容器相连。筒体材料为S30408,加强圈和筋板材料为Q345R。

工作工况下,筒体外部承受0.1 MPa的大气压力,内部为真空,而连接管端面不受大气压力作用。此外,容器受自重作用,且筒体材料S30408的密度取7 930 kg/m3,加强圈和筋板材料Q345R的密度取7 850 kg/m3。根据工作和设计需要,沿筒体轴向分布有3~10 t不等的热沉自重载荷及液氮载荷。约束施加于底部的加强筋两端,其中位置A、B、C、D、E、F处限制高度方向位移,G、H处为固定约束。

图1 真空容器结构图Fig.1 Structure of the vacuum vessel

2 有限元模型

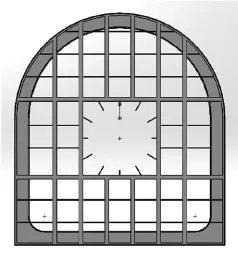

采用Solid187单元进行建模、网格划分和应力分析,对应力较为集中的部位进行局部网格加密,为减小运算量,取筒体的一半进行建模。经过网格独立性考核,采用的网格总体数目为4 749 990,节点数目为8 769 391。对应力较为集中的底部定约束处和连接管及其附近区域进行了网格加密,局部网格如图2所示。

图2 异形真空容器局部网格图Fig.2 Local mesh for the special-shaped vacuum vessel

强度校核依据JB4732-95《钢制压力容器—分析设计标准》,采用最大剪应力理论。应力线性化路径的选取原则是:(1)观察整体应力云图,确定危险位置;(2)在危险位置沿壁厚方向最短距离处建立线性化路径,读取该路径上各类型线性化应力强度值。S30408设计应力强度取137 MPa,Q345R设计应力强度取185 MPa。

3 结果分析

在设计压力、自重和附加自重载荷下,容器整体形变和轴向方向的形变分别如图3、图4所示。对卧式容器下部方形结构部分,中部强化型加强圈之间筒体的形变量约为11 mm,而一般加强圈间的最大形变量可达20 mm,将人孔开于两部分之间可能会引起人门壁面的扭曲变形。

图3 容器整体形变图Fig.3 Overall deformation of the vessel

图4 容器轴向方向形变图Fig.4 Axial deformation of the vessel

同时,因为波纹管连接的缘故,容器轴向方向的受力并不平衡,容器整体向接管方向偏移约11 mm,且底部固定约束处有较大扭曲变形。此时,底部固定约束处的局部应力如图5所示。其最大应力强度为784 MPa。与固定约束相连接的加强筋部位处,其一次薄膜应力强度为337.6 MPa,超过材料许用应力强度(1.5Sm=277.5 MPa)。此外,与接管相连的端部因受大气压作用,有较大形变。针对筒体形变和强度计算结果,从几个方面对筒体结构进行了改进,主要包括改变卧式容器人孔位置,容器底部固定约束处强化和端面外部加强结构强化。

图5 底部固定约束处局部应力图Fig.5 Local stress at the bottom fixed constraint

3.1 卧式容器人孔位置优化

人孔位于I和II时,人孔端面垂直方向的形变如图6所示。

图6 人门垂直方向形变图Fig.6 Vertical deformation of the human door

人孔位于不同强度的两个加强圈之间的位置I时,两侧加强圈强度不一致导致壁面形变不同步,法兰左上角形变量较大,为5.51 mm,而右下角形变量为1.22 mm,最大相对形变量为4.29 mm。此外,人门端面左右两部分的形变不对称,进而影响法兰密封性。改进后,将人孔设置在同样强度的加强圈之间的位置II。此时,人孔法兰端面垂直方向的相对形变量由4.29 mm降低至2.54 mm。人门端面左右两部分的形变近似对称,且从下往上形变量逐渐增大,有利于密封。结果表明,人孔要设计在筒体形变较小或者形变一致的地方,以防止筒体自身的形变对人门法兰密封带来影响。

3.2 底部固定约束强化

因为连接管与另一真空容器相连,真空容器底部固定约束处会承受较大的力,并超过许用应力,且固定约束处有较大扭曲变形,引起容器整体的平移,这会严重影响真空容器及相关设备的正常工作。基于此,在施加固定约束的加强圈与相邻加强圈底部之间增加了π字型加强结构,如图7所示。按此结构改进后,容器轴向方向的形变和固定约束处局部应力强度分别如图8和图9所示。

图7 加强结构示意图Fig.7 Schematic illustration of the strengthening structure

图8 改进后容器轴向方向的形变图Fig.8 Axial deformation of the vessel after improvement

此时,固定加强圈底部基本无变形,筒体无明显整体轴向位移;加强圈底部应力分析满足要求,最大应力强度为645 MPa,取线性化路径后,一次局部薄膜应力强度为250 MPa,一次加二次应力强度为256 MPa,均小于相应的许用应力强度。

3.3 端面加强结构强化

端面外部加强结构如图10所示。原设计方案下,端面加强结构采用“工”字型,改进后的外部加强结构采用强化型“工”字结构,且沿接管均匀布置一圈筋板。图11所示为端面垂直方向的形变。改进前,端面垂直方向形变量差为21.06 mm;强化端面后,最大差值减小为11.63 mm,降低了44.78%。

图9 改进后固定约束处局部应力强度图Fig.9 Local stress intensity at the fixed constraint after improvement

图10 端面外部加强结构图Fig.10 Strengthening structure outside the end face

图11 端面垂直方向形变图Fig.11 Vertical deformation of the end face

4 结论

对设计的异型真空容器(下部为方形结构、上部为半圆筒形结构)进行了有限元分析和改进,主要结论为:

(1)为保证容器的密封性,人门应开设在筒体形变较小或者形变一致的地方,以防止筒体自身的形变对人门法兰密封带来的影响。

(2)对通过接管与另一真空容器相接的容器,在工作工况下关于外压的受力不平衡,底部固定约束处会承受较大的力。若固定约束强度不足,会发生较大的扭曲变形,引起筒体整体的偏移。该工况下需要对底部固定约束进行强化,以保证结构强度,且形变量小。设计的“π”字型加强结构可以满足要求。

(3)竖直端面垂直于大气压力的施加方向,为保证较小的形变量,需要对外部加强结构进行强化。加强型“工”字结构,即在两平行的钢板间焊接两块不锈钢板是有效的强化结构。