板式热沉温度均匀性仿真研究

赵晶辉,杨建斌,刘伟成,陈 军

(兰州空间技术物理研究所,兰州 730000)

0 引言

在地面进行充分的空间环境模拟试验,在发射之前充分暴露航天产品各种潜在的缺陷,对提高航天器的可靠性具有重要的意义[1]。热沉是空间环境模拟设备的重要组成部分[2-3],其作用是在地面模拟空间的冷黑环境并对试验件进行温控。板式热沉具有热容小,升降温快,换热能力强,光学密闭性好,容易清洁等优点[4]。国内在近几年刚刚开始使用,研究板式热沉中流体分布与温度均匀性可以为板式热沉设计制造提供依据,有利于其推广应用,开发性能更好、更适合试验需求的环境模拟器。

1 模型及边界条件

1.1 板式热沉模型简化

板式热沉一般由两层不锈钢板点焊后鼓胀而成,或由一层米勒板和一层薄平板焊接而成,如图1所示。

图1 板式热沉图Fig1 Plate-style heat sink

流体从分配总管进入热沉,经过夹层流道与壁板换热后,进入汇集总管,完成工作过程。简化模型为柱面热沉对称半结构,忽略了壁板间焊点对流道的局部阻断,将流道理想化为均匀的狭缝。内外壁板外表面在真空条件下或在大气条件下与外界发生热交换。图2为板式热沉简化模型图。

图2 板式热沉简化模型图Fig.2 Simplified model diagram of plate-style heat sink

选取的热沉结构尺寸如表1所列。

表1 热沉结构尺寸Table1 Heat sink structure size

1.2 湍流强度与沿程损失

雷诺数表征惯性力与黏性力之比,对于非圆形截面管路,雷诺数定义为[5]:

式中:Re为雷诺数;ρ为流体密度;V为流体流速;μ为流体的动力粘度:dH为水力直径;υ为流体的运动黏度。水力直径dH可用式(2)计算:

式中:A为过流面积;χ为湿周长。

对于非圆管,工程上定义Re=575为临界雷诺数,Re<575为层流,Re>575为紊流。

工作压力为202 kPa时氮气密度为2.5 kg/m3,这里取一半热沉的氮气流量为80 m3/h,氮气黏性系数μ取1.663×10-5。热沉夹层厚度取3.5 mm,热沉宽度为440 mm。

通过式(3)计算得到氮气在壁板间的流速为14.43 m/s,水力直径为 6.95×10-3m,雷诺数为15 076.44。由计算结果可知氮气在热沉中的流动状态为湍流。湍流强度公式:

计算得湍流强度为4.8%。沿程阻力损失公式:

为沿程阻力系数,在层流中的沿程阻力系数为:

过渡流和紊流中的沿程阻力系数,至今尚无理论公式,工程实践中一般取0.02~0.04。考虑到板式热沉夹层中焊点扰流的作用,这里取λ=0.035。L为路径长度,取热沉周长的一半,为1.068 m,沿程阻力损失为57.14 m,转换成压力为1 399.93 Pa。热沉进出口有一定高度,存在一定扬程损失,约为16.66 Pa,流体流经半个热沉壁板的过程压力损失为1 416.59 Pa。其他工况下的计算类似。

1.3 热沉热负荷

为节约经费,一般实验首先在大气环境下进行,热沉壁面与外界空间的换热方式包括辐射换热和对流换热,假设热沉壁面温度253.15 K,环境温度288.15 K,热沉与支撑材料的接触面积极小,忽略传导漏热影响,氮气与热沉钢板对流换热热阻以及热量经过不锈钢板时的导热热阻都比较小,首先假设氮气的温度与热沉钢板空气侧温度相同。

(1)外界空间对热沉外壁面的热辐射[6]

式中:Q2为外界环境对热沉外壁的辐射热;A2热沉外表面积;A3对热沉外壁有热辐射的环境面积;ε2为热沉外壁发射率,表面抛光取0.2;ε3为外部环境的发射率;T2为热沉外壁温度,取253.15 K;T3为环境温度,取288.15 K,热沉外表面积为0.939 5 m2,外界空间对热沉外壁面的热辐射为29.69 W。

(2)外界环境对热沉内壁面的热辐射

通过查表可知角系数X1,.31=0.55;外界环境对热沉内壁面的热辐射为25.39 W。

(3)热沉外壁与外界环境的对流换热

假设壁面温度253.15 K,环境温度288.15 K,通过上式计算定性温度为270.65 K;查表[6]得运动黏度为υa=13.28×10-6m2/s,相当于水平管,特征长度l2取直径D2,格拉晓夫数为3.32×109;查表可知5.76×108<Gr<4.65×109,为过渡流;试验常数C=0.016 5、n=0.42,通过查表空气的普朗特数为Pra=0.707,导热系数λa=5.76×10-2W/(m·K),努赛尔数为142.27;对流换热系数为5.11×10-2W/(m2·K),外壁对流换热量为168.03 W。

(4)热沉内壁与外界环境的对流换热

热沉内壁与外侧环境大致相同,h1=h2=5.11 W/(m2·K);

热沉内壁对流换热量为167.16 W;热沉总的热负荷为387.27 W。

热沉的不锈钢板一侧与氮气有强制对流换热,另一侧与空气有自然对流换热,氮气一侧对流换热系数计算:

1.4 边界条件

使用Ansys软件中的Fluent模块[7],依次通过Geometry建立模型;Mesh划分网格,命名边界;Setup设置边界条件、物性参数等并迭代计算。进行模拟时,冷却介质选择氮气,采用速度入口、压力出口流动边界条件,入口速度根据需要设定,热沉进出口直径为0.025 m,入口温度设定为253.15 K,壁面边界条件设定为无滑移,粗糙度设为0.8 m,热边界条件材料为不锈钢厚度为0.001 m,混合换热条件,对流换热系数设为5.11 W/(m2·K),外部发射率为0.2。

2 仿真研究

仿真研究主要针对板式热沉不同夹层间距、不同流量以及不同氮气压力的控制条件下热沉温度均匀性进行分析。湍流模型的计算采用标准k-ε方程,压力速度耦合采用Simple算法,判断收敛标准为相对残差R≤1×10-6,经过多次迭代后完成仿真计算,并进行后处理获得需要的数据。

2.1 夹层间距对温度均匀性的影响

假设氮气表压为0.3 MPa,入口速度为90.58 m/s,热沉宽度、进出口管径不变,对1.5~4.5 mm不同夹层间距的热沉进行仿真计算,观察热沉内壁面的温度分布状况,部分仿真结果如图3所示。

图3 不同夹层厚度对流体温度均匀性的影响图Fig.3 Influence of different interlayer thickness on the temperature uniformity of fluid

氮气从热沉右下角进入热沉,当热沉夹层间距增大到2.5 mm时,入口附近就产生了氮气旋涡,造成这里局部温度较高,而且随着间距的增大,旋涡覆盖范围也会增大。所以板式热沉间距太大不利于温度均匀分布。

当热沉壁板间距较小时,热沉的温度分布较为均匀,从入口端到出口端温度逐渐升高,整体温度也是偏低的,但侧边温度更高,可见氮气在壁板间流动的阻力较大,从设计制造方面考虑,较薄的间距会使热沉更容易弯折破裂,易被杂物堵塞,同时需要功率更高的动力设备使氮气循环流动,由于瞬间驻留的氮气量相对较少,焊点对氮气的扰动也会对温度均匀性产生较大影响。

取热沉内壁面中间弧线上连续多个点的温度值,记录最大值以及最小值,并记录内壁面的最高温度值,如表2所列。

表2 不同夹层间距下壁面温度状况Table2 Wall temperature condition under different interlayer spacing

从表2可以看出间距由1.5 mm增加到4.5 mm过程,弧线上最低温和内壁面最高温都在增加;弧线上温度差也在增大。间距为4 mm时弧线上温差有所减小,但整体温度已经较高,4.5 mm时氮气旋涡已经干扰到取值处的温度,使最大温差明显高于其他间距,而且4.5 mm的壁面最高温度已经超过环境温度,氮气循环流动稳定后,产生旋涡后滞留的氮气与壁面摩擦会产生一定热量。

一般认为较小的间距会使瞬间驻留的氮气较少,所以携带冷量也会减少,相同外界条件下,温度分布会偏高一些,但从模拟结果中可以看出,间距越小,整体温度也更低。但在相同入口流量条件下,氮气在间距较小的热沉壁板间流速更快,所以温度整体上看也较低,温差较小。随着间距继续增大,氮气在热沉夹层中的流动更为复杂,氮气在热沉壁板间驻留的量较多,所以温差同样会减小。

对比不同间距热沉温度均匀性的模拟结果来看,2.5~3.5 mm的壁板间距较为合适,即避免产生较大的高温旋涡,而且瞬间驻留的氮气也较多,在实际产品中,焊点处的扰流也会削弱氮气旋涡的影响。

2.2 不同夹层间距下氮气压力分布与热流密度分布

夹层间距的大小对氮气流动时的沿程阻力有很大影响,通过仿真计算,按顺序等距离取热沉内壁面中间弧线上22个点的静压值,根据不同夹层间距的数据绘制出曲线,如图4所示。

图4 不同夹层间距下氮气压力的变化曲线Fig.4 Change of nitrogen pressure under different interlayer spacing

间距为1.5 mm和2 mm的热沉,夹层中氮气压力损失非常明显,差压都超过了10 000 Pa,其他的差压都在几千帕左右,但间距较大的都受到了氮气旋涡的干扰,压力下降后又有回升,可见氮气在较薄的间距结构下呈现平铺型的流动,使得压力均匀下降,但同时压力损失也十分严重。夹层间距为4.5 mm的热沉,氮气压力受到夹层结构的影响不明显,除了受到氮气旋涡干扰,使压力下降后上升,压力几乎没有变化。由于计算过程需要耦合到相同的出口压力条件下,4.5 mm的热沉压力损失集中在了出口管路处,壁面结构影响已经很小。

热沉温度分布的不均匀会影响其热流密度分布,热沉壁面温度与外界温度的差值越小其热流密度也越小,取不同夹层间距热沉内壁面中间弧线上等距的22个点的热流密度值,如图5所示。

图5 不同夹层间距下热流密度的分布曲线Fig.5 Distribution of heat flux under different intercalation intervals

4.0 mm间距的热沉受氮气旋涡的影响,热流密度减小后升高,4.5 mm的这一现象更为明显。其他间距下的热流密度变化规律相似,随着氮气沿程温度的升高,热流密度减小。相同入口速度条件下,夹层间距越大,氮气在夹层中的流动越慢,壁面温度更高,热流密度也就更小。1.5 mm间距下热沉热流密度最大,有维持低温分布的优势,但是在相同入口速度条件下实现的,并且压力损失严重,综合考虑2.5~3.5 mm的间距较为合适。

计算入口圆管截面积与壁板截面积的比值,面积比在0.319~0.446区间内,仿真结果较为理想。研究过程入口直径、壁板宽度不变,壁板间距改变,所以在壁板间距较大的情况下增大入口管直径,热沉壁面温度分布会变均匀,如表3所列。

表3 入口圆管截面积与壁板截面积之比Table3 The ratio of the cross section area of the inlet circular tube to the section area of the wall plate

2.3 不同流速及氮气压力对板式热沉温度均匀性的影响

对不同入口流速不同氮气压力的工况进行仿真计算,取热沉内壁面中间弧线上连续点的温度值,将最大温度与最小温度统计如表4所列。

表4 不同入口速度和不同氮气压力下温度最大值与最小值Table4 Maximum and minimum temperature in different inlet velocity and different nitrogen pressure conditions

通过数据分析,随着入口速度和氮气压力的增加,所取点上的温度普遍有所降低,随着氮气流经热沉的速度增大,单位时间内带走的热量也会更多,达到稳定状态时,热沉壁面整体温度就会降低,增加氮气压力,相当于单位体积内氮气的分子数量增加,携带的冷量也会更多。在相同外界环境条件下,流经热沉时氮气温度受到的影响也会相对地减小,热沉壁面温度更均匀。其次,通过对温度分布等值线图对比观察,温度较高的氮气旋涡依然存在,并没有随氮气压力和入口速度的变化而变化,产生氮气旋涡的原因主要是间距过大。

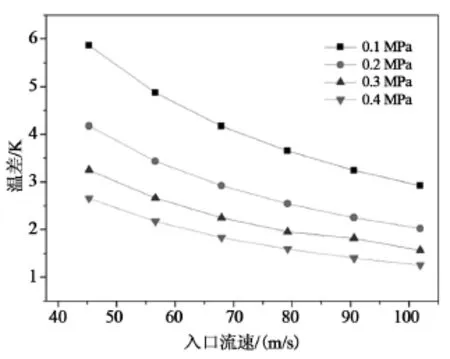

图6为不同入口速度与不同氮气压力下所取点最高温度与最低温度之差,可以看出增大氮气入口流速,增加氮气压力都有利于减小温差,提高温度分布均匀性。

提高氮气压力会提高对热沉加工工艺和密封性能的要求。提高氮气流速需要提高氮气供给量,氮气供给量的提升对氮气的温度控制提出更高要求,所以增加氮气压力对整个系统的要求都会提高。当压力增大到0.3 MPa以上时,对温度均匀性的影响减小,入口速度达到80 m/s时,温度差的变化也变得缓慢。

图6 不同入口速度与不同氮气压力下的温度差曲线Fig.6 Temperature difference in different inlet velocity and different nitrogen pressure conditions

3 结论

较大的热沉壁板间距会产生氮气漩涡,影响热沉温度均匀性,而较小的间距会对加工、维护以及配套设备提出更多要求,综合考虑,2.5~3.5 mm较为合适。氮气压力和流速需要根据实际条件设定,研究工况范围内,氮气压力在0.3 MPa以上,入口速度在80 m/s以上,热沉温度均匀性都可以满足要求。