预热对Q690E斜Y坡口焊接裂纹影响的数值模拟分析

黄文剑, 林国珍, 陈章兰

(1.泉州城东万达广场商业管理有限公司, 福建 泉州 363000;2.集美大学 福建省船舶与海洋工程重点实验室, 福建 厦门 361021)

0 引 言

焊接过程非常复杂,涉及电弧物理、传热学、冶金和力学等领域[1]。目前,在焊接生产过程中广泛采用的冷裂纹试验方法为斜Y型坡口焊接裂纹试验,该试验方法常作为评价碳素钢和低合金高强度钢焊接接头热影响区(Heat Affected Zone, HAZ)冷裂纹倾向大小的依据[2]。由于焊接试件材质和厚度不一样,如果对所有试件都做焊接冷裂纹试验,既增加生产成本,又费时费力。利用有限元数值模拟可代替大量的试验工作,通过设定不同的焊接参数,得到焊接过程残余应力的分布规律。高强钢焊接产生冷裂纹的3大主要因素有:淬硬组织、氢含量、接头应力。这3大因素的相互影响和作用在达到一定程度时,会产生焊接冷裂纹[3]。Q690E材料常用于海洋平台桩腿,在焊接时冷裂倾向大,难以保证焊接质量[4]。本文以低合金高强钢Q690E为研究对象,运用ANSYS有限元软件进行温度场和应力场耦合,模拟焊接工况,改变焊接预热温度并比较这个因素对焊接残余应力分布规律的影响,为裂纹冷裂倾向的定量分析提供基础数据。

1 焊接温度场与应力场的控制方程

1.1 焊接温度场的表征

在焊接过程中,焊件局部温度迅速升高,随后又快速降低。在整个过程中,由于热源的位置变化,焊件的温度会跟随时间和空间的改变而变化。因此,焊接温度场模拟属于典型的非瞬态热传导问题,其三维温度场控制方程[5]为

(1)

式中:T为焊接温度场的温度变量;ρ为密度;λ为热传导系数;qv为求解区域V的内热源强度;c为比热容;t为热量传导时间。

焊接温度场的换热边界条件[6]为

(2)

试件外表面与环境间热交换系数[2]为

(3)

1.2 焊接应力-应变场方程

焊接结构件由于在焊接过程中存在温度场,产生了塑性变形。应力-应变场的关系方程[6]为

dσ=Ddε-cdT(4)

式中:dσ为应力变化量;dε为应变变化量;dT为温度变化量;D为弹性或弹塑性矩阵;c为与温度有关的常量。

2 焊接裂纹试验有限元模拟

本文采用ANSYS耦合场分析中的间接耦合法[7],认为焊接温度场对试件应力-应变场作用效果明显,而焊接应力-应变场对温度场的影响很小,不考虑温度场引起的振动。由于在热应力计算中存在塑性材料蠕变的非线性应力-应变关系,在单元类型中将SOLID 185单元由全积分变为缩减积分,这样有助于提高计算的收敛性。利用斜Y型坡口焊接裂纹试验模型,通过ANSYS自带的编程语言APDL将焊接变量参数化,模拟焊接内部循环命令。

2.1 有限元模型的建立

根据“CB/T 4364-2013斜Y型坡口焊接裂纹试验方法”规定建立如图1所示的200 mm × 75 mm × 12 mm的几何模型。两端和中间分别为约束焊缝和试验焊缝,模型截面参考图1中的A-A和B-B。在焊接模拟过程中,认为两端X型坡口部分都已经焊接完毕,该处焊缝主要起到拘束的作用,可以将其当作在整个焊接试验中不产生应力应变,参照文献[8]的处理方法,对模型作适当简化,拘束焊缝的模型是由中间试验焊缝模型的基础延伸而建立的。根据网格大小将整个模型分为3部分:焊缝区、过渡区和其他区域。垂直焊缝方向的过渡区是通过旋转工作平面,然后以焊缝中心为基准沿着垂直焊缝的方向前后各平移12 mm切分而来的沿焊缝方向的过渡区是通过将焊缝截面沿焊缝方向即沿z方向前后各拉伸10 mm而来的。在模拟分析中,试验焊缝截面尺寸如图2所示。焊接方法为熔化极活性气体保护焊(MAG),保护气体用80%Ar+20%CO2。

图1 斜Y型坡口焊接裂纹试验试件形状和尺寸

图2 试验焊缝截面尺寸

2.2 材料热物理性能参数和选择单元类型

在焊接过程中,由于温度的急剧变化,材料的物理性能参数也会随之变化。在焊接材料的塑性变形中,残余应力的计算结果与这个过程[9]是相关的。由于Q690E性能参数在考察区间内随温度变化不大,取为定值,其中,密度为7 880 kg/m3、泊松比为0.3。具体数值如表1所示。

表1 Q690E材料性能参数[10]

在利用ANSYS进行热分析的过程中,先选用三维实体SOLID 70单元进行分析,完成热分析后,把SOLID 70变成相应的结构单元SOLID 185。由于焊接过程的温度随时间和空间发生急剧变化,变化梯度很大,在划分网格时,为节省计算时间,本文将焊缝位置的网格尺寸取2 mm,与焊缝相邻的热影响区取3.5 mm且对该区域的网格进行过渡圆滑处理,其他区域的网格尺寸取5 mm,如图3所示。

图3 斜Y坡口焊接裂纹试验模型网格

2.3 焊接工艺参数和焊接过程模拟

在焊接过程中,考虑到焊丝较细,焊缝为单道2层焊缝形式,由于焊缝比较薄,焊接电流也作相应的调整。热输入参数:焊接电压25 V,电流120 A,焊接速度300 mm/min,焊接热效率取0.80。

模拟过程采用高斯体热源,利用单元生死命令对单元进行排序,并配合时间步长和焊接速度控制单元生死,以焊接处的单元被激活、焊缝其他区域的单元被杀死来模拟整个焊接过程。单元被杀死并不是简单地把单元去除,而是单元可以正常地显示,只是不参与计算,从而更真实地接近实际焊接过程。沿焊缝方向划分40个网格,每个网格2 mm,每个载荷步时间步长dt=0.4 s,根据公式焊接载荷移动次数N=L/V/dt=40(其中L为长度;V为移动速度;dt为载荷步时间步长),即载荷每移动1次就是1个网格距离。一共计算80个子步,焊接循环所需计算时间为32 s。

其中,在稳态分析中,考虑到设定的冷却时间可能不一定能够达到冷却温度,因此在冷却分析中,直接将整个焊件的温度设定为均一温度,这是由于设定稳态时间并不参与计算,只作为时间的标示,其不会影响结果,但每次分析的时间都比上一次时间大一点,不能与上一段分析时间相同,否则会覆盖上一个分析结果。利用这一设定可以节省大量的计算时间。

2.4 计算结果

2.4.1 温度场

焊接温度场经历了一个非稳态—准稳态—非稳态的过程[11]。由于整条焊缝被划分成40个网格、2道焊缝,网格处的温度随热源移动而发生变化。起初焊件各节点温度相同;焊接开始后,起焊处的节点温度迅速上升,随后温度由于热源移动到下一网格而快速降低。整个焊接循环热源移动了80次,焊接处的节点温度也变化了80次,即焊接处节点的温度随时间变化,各节点的温度也随热源移动。在准稳态过程中,热源前部节点的温度梯度大,后部节点的温度梯度小。最后,整个焊件进入自然冷却状态,焊件的温度降低很快,最终趋于环境温度。由于焊接模型近似于左右对称,焊缝的位置位于焊件的中间,因此整块焊件最后的温度分布也近乎左右对称,焊缝位置处的温度高,远离焊缝位置处的温度低。图4为在自然冷却条件下最后时间子步的温度场分布云图。

图4 自然冷却条件下最后时间子步的温度场分布云图

2.4.2 残余应力分布

通过动态应力场模拟计算结果可以发现,焊件在逐步冷却过程中,残余应力会逐渐增加,直至试件温度减小至室内温度时达到峰值,横向残余应力(垂直于焊缝方向)始终比纵向的残余应力(沿焊缝长度方向)要小。图5为试板自然冷却至30 ℃时的应力分布情况,从中可以看出:焊缝开始焊接处的残余应力较小,焊缝终端残余应力较大;焊缝、熔合区及HAZ为残余拉应力,远离焊缝的区域承受压应力,且焊缝区域的残余应力最大。

图5 等效应力分布图

图6是在焊缝表面、焊缝中部和焊缝底部处所选取节点的z向残余应力分布图。从图中可以看出,残余应力峰值都出现在坡口处,焊缝中心和根部的应力分布都是焊缝两边高、中间区域小,HAZ处应力梯度最大,且焊缝表面、中心和根部的残余应力均是递增的关系。

图6 截面A-A距焊缝不同位置处的应力分布

3 预热温度影响

3.1 预热温度对t8/5和t8/3的影响

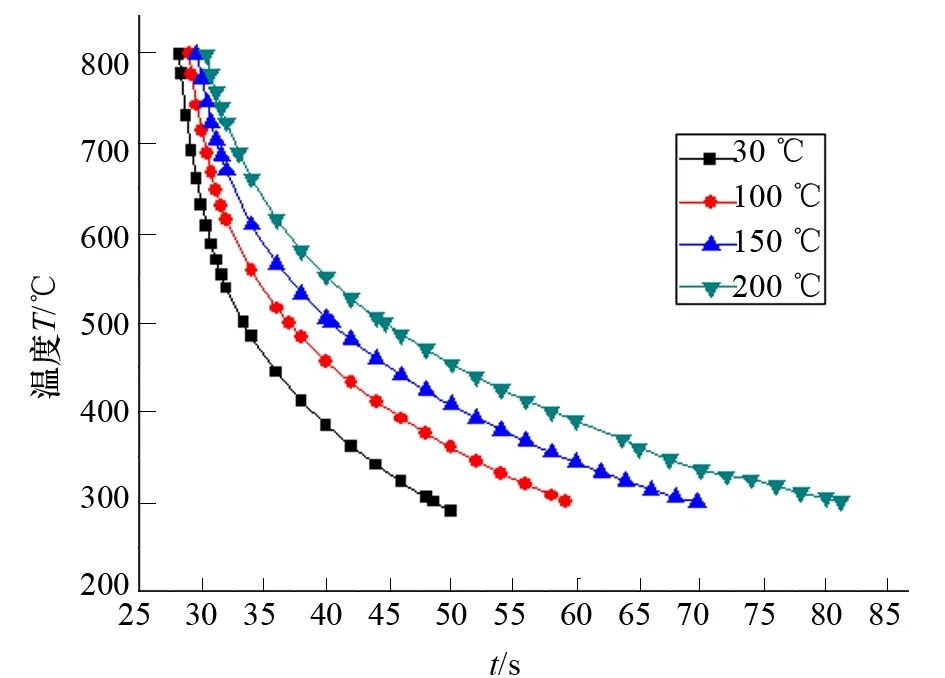

t8/5长短是影响焊缝组织冷却速度的重要因素,焊接接头的冷却速度可通过预热来降低,延长t8/5有利于扩散氢逸出,从而避免冷裂纹的产生。表2 为试板的焊缝表面节点(第38号节点位置处)在不同预热温度下的t8/5和t8/3,即在室温30 ℃、预热100 ℃、预热150 ℃、预热200 ℃下从800 ℃自然冷却到500 ℃和300 ℃所用的时间,通过比较该时间的长短,推断是否有焊接冷裂纹产生的倾向。由表2可以看出:当预热温度增大时,其t8/5和t8/3也会相应增加,即冷却速度减小;预热温度越高,温度由500 ℃降至300 ℃的时间越长,说明冷却速度降低越明显,越有利于降低扩散氢的逸出,从而避免接头焊接冷裂纹的产生。图7为在某一工况下38号节点预热→焊接→冷却→室温的热循环曲线,节点处于焊缝与节点接触的位置,由于焊缝为2道焊缝,因此38号节点经历了2次加热过程。图8为在不同预热温度下38号节点的t8/5和t8/3分布规律。

表2 温度场计算结果

图7 焊缝表面节点的热循环曲线

图8 不同预热温度下焊缝表面节点的热循环曲线

3.2 预热温度对残余应力的影响

由于残余应力的存在会削弱焊件结构的疲劳强度,当焊缝处的拉伸残余应力大于屈服强度时将大幅降低焊接结构的疲劳强度,残余应力越大,疲劳寿命越短,因此本文对不同预热温度对残余应力的影响进行考察。图9为分别在4种温度工况下,即不预热室温条件、预热100 ℃、预热150 ℃和预热200 ℃时,垂直于焊缝方向截面A-A的焊缝表面距离焊缝中心不同位置处残余应力分布。从图9可以看出:提高预热温度可以降低残余应力的峰值,从而可有效降低焊接裂纹的产生;提高预热温度可降低应力梯度,即焊缝表面残余应力分布更加地矮胖。为减小残余应力,在实际生产过程中,适当选择稍高的焊接预热温度。

图9 截面A-A焊缝表面与焊缝中心不同距离处不同预热温度下残余应力分布

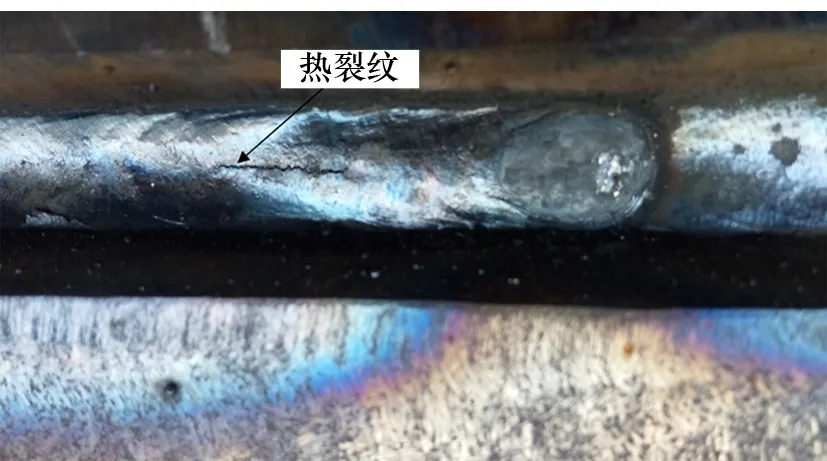

3.3 预热温度对热裂纹的影响

在焊接过程中,热裂纹是焊缝和熔合线附近HAZ金属冷却到固相线附近的高温区所产生的焊接裂纹,在实际生产中最常见的热裂纹是结晶裂纹。高温区间应力大小对热裂纹有很大的影响。结晶裂纹是焊缝在结晶过程中由于杂质的原因而形成的低熔点共晶物[12]。图10为在实际焊接试验过程中形成的热裂纹,从中可见,裂纹沿焊缝长度方向分布于焊缝中心,且裂纹长度较长、较深。图11为在模拟焊接过程中焊缝表面中心某节点在1 200~800 ℃的热应力曲线。从图中可以看出,预热温度越大,某一温度下的热应力越小,但随着温度降低,热应力均随之增大。

图10 焊接过程产生的热裂纹

图11 不同温度下焊缝表面中心某节点的热应力分布

3.4 预热温度对弧坑裂纹的影响

弧坑裂纹是由在焊接收弧时电流突然大幅降低甚至熄灭,造成熔池中心凝固太快,受到周围金属收缩产生的拉应力而产生的。弧坑裂纹是热裂纹的一种,是冶金和力的因素共同作用的结果,提高预热温度可很好地减小弧坑裂纹的产生[13]。图12~图15分别为焊缝收尾处440号节点沿x、y、z方向的应力和3个方向的等效应力曲线,从中可以发现,在3个方向上4种预热温度下应力曲线走向基本一致,提高预热温度可减小某一时刻的应力,预热温度越高,对减小应力数值越有利,因此,提高预热温度可很好地减小弧坑裂纹的产生。

图12 焊缝收尾处440号节点沿x轴方向的应力曲线

图13 焊缝收尾处440号节点沿y轴方向的应力曲线

图14 焊缝收尾处440号节点沿z轴方向的应力曲线

图15 焊缝收尾处440号节点等效应力曲线

4 结 论

(1) Q690E低合金高强钢的斜Y 型坡口焊接裂纹,沿焊缝方向的残余应力大于垂直于焊缝方向的应力,且其应力峰值出现在焊缝坡口侧及焊缝根部附近,熔合区处的应力梯度较大。

(2) 焊接时提高预热温度可降低残余应力峰值和应力梯度,从而减少焊接裂纹的产生,减小残余应力,并延长焊件的疲劳寿命。

(3) 焊接时提高预热温度,有利于增加t8/5和t8/3,有利于扩散氢的逸出,从而减少焊缝冷裂纹的产生,同时可以减少焊接热裂纹和弧坑裂纹的产生。