漆膜厚度与喷涂工艺参数的相关性

何家健

(江苏杰瑞科技集团, 江苏 连云港222000)

0 引 言

目前,自动控制喷涂机器人在家电生产、汽车制造、铁路、建材等行业已广泛应用,可代替人工在高危、有害等环境作业,把人员从喷涂现场恶劣的油漆环境中解放出来,是提高劳动生产率、降低人工及制造成本的有效途径。在喷涂机器人作业过程中,喷漆质量往往受较多因素影响,如喷涂流量、喷涂压力、喷涂距离等[1]。本文结合喷漆的具体工艺,对工艺参数与喷漆质量的关系进行深入研究,以解决自动喷涂机器人工艺参数调节困难的问题。

1 喷漆工艺过程

1.1 喷漆工艺参数

在喷漆过程中,影响喷漆效果的工艺参数主要包括:油漆参数、产品参数、喷漆环境等几个方面。油漆参数主要包括:油漆类型、固体分配比、油漆黏度、油漆附着力、溶剂挥发特性等。产品参数主要包括:工件物理特性、工件厚度、工件表面粗糙度、工件与喷枪的相对位置关系、工件曲面特性等。喷漆环境主要包括:环境温度、气压、环境湿度、气体流动方向、悬浮物指标等。此外,在喷涂作业过程中,喷枪移动速度、喷枪高度、喷幅搭接面积、流料时间等因素同样对漆膜厚度和漆膜质量产生影响。在以上属性参数中,有些是主要因素,有些是次要因素,因此没有必要把所有影响漆膜厚度和质量的因素都考虑进去,实际应用中只考虑部分较常用和主要的工艺参数即可[2]。

除此之外,多种喷漆工艺参数之间存在相互关联和影响。一般情况下按照人工示教及厂商要求,工人依靠技巧和经验掌握喷幅搭接、喷枪距离、喷枪移动速度、被喷涂工件的高度和位向进行试喷[3]。本文选取若干关键喷涂工艺参数,通过喷漆机器人搭载高压无气喷涂一体机的方式进行漆膜厚度的研究,指导喷漆机器人进行自动涂装作业。

1.2 油漆雾化原理

油漆被空气压缩雾化成细小颗粒,细小颗粒在被喷涂工件表面沉积,最终形成连续的漆膜。影响漆膜质量的3个关键零部件分别是阀门、喷嘴及空气帽[2]。其中,空气帽的作用是用来压缩空气孔所出气流。空气孔主要分为:侧空气孔、中间气孔和通风气孔。喷嘴的作用是用来引导压缩空气的流向。侧空气孔吸入空气从而形成负压,该负压使油漆由中间气孔喷射而出,喷射出来的油漆雾化成锥形区域,最终油漆颗粒沉积在工件表面形成漆膜。通风气孔的作用是用来排出压缩空气,促进油漆的充分雾化。油漆在通过压缩空气被雾化并喷出后,除被喷涂工件边缘的无效区外,在有效区内最终形成1层薄膜[4],如图1所示。

图1 漆膜剖面示例

1.3 影响漆膜厚度的因素

操作人员的技术水平和熟练程度直接影响空气喷涂的漆膜质量。一般情况下,喷漆距离、喷枪角度、油漆量和喷枪移动速度等都会产生不同的漆膜效果,如图2和图3所示。

图2 枪距示例

图3 喷枪角度对漆膜成型的影响

较多因素会影响喷漆雾化过程,其中最主要的因素是油漆质量。油漆黏度直接对雾化效果造成影响,使得雾化颗粒的体积不均匀,进而降低漆膜质量。喷涂时不同涂层所使用的涂料不相容或产生化学反应都会造成漆膜在干燥过程中形成浮皱或膨胀[2]。

漆膜太厚、太湿或受漆面干燥不均匀的影响,漆膜表面均会出现皱缩现象;由于涂料不能均匀附着在工件表面,致使漆膜不平或抽缩露底进而形成缩孔。喷涂时保证被喷涂工件表面光滑、无其他异物,并确保油漆和压缩空气纯净,可有效避免漆膜缺陷的产生。

流挂现象在喷涂过程中出现的原因有很多,如漆膜过于干燥、喷枪距被喷涂工件表面过近、空气压力过低、喷枪移动速度过慢等。解决方法是:有效控制油漆与稀释剂的比例,喷枪移动过程中速度稳定、不出现顿挫,控制好被喷涂工件与喷枪的距离,避免重复喷涂。在前一次轨迹漆料干燥10 min后进行相邻轨迹叠加及覆盖。

由于溶剂挥发速度较快,在喷涂过程中,湿膜黏度随之增加,致使流平困难,进而漆膜产生橘皮现象。另外,如果被喷涂工件表面温度过高,致使溶剂瞬时挥发,湿膜也会无法流平从而造成橘皮现象。避免橘皮缺陷产生的方法是:根据温度使用适合的稀释剂,提升冷却阶段的冷却效果,降低涂料输出量并提升压缩空气流量,提高喷涂清洁度,减少表面颗粒。

1.4 成膜过程

漆膜成型主要分为以下几个步骤:漆料均匀分布、手指触碰干燥、不沾灰尘干燥、硬化干燥和完全干燥。漆料均匀分布是指形成均匀且潮湿的薄膜;手指触碰干燥是指手指轻触涂层涂料并滑动不粘手指;不沾灰尘干燥是指如果漆膜沾上灰尘不会影响漆膜质量;硬化干燥是漆膜在烘烤后所达到的干燥状态,这时可在漆膜上粘贴胶纸或打磨以进入下一工序,硬化干燥后在常温条件下经过24 h后就可进行抛光打蜡。

2 喷漆工艺研究的系统组成

某客户船厂在喷涂领域基本处于半机械化状态,喷涂工艺落后已成为影响该厂船舶建造整体施工进度的主要问题。因此,提高造船涂装作业效率、减少人工参与、改善作业环境是该厂亟需解决的重大课题。本文以江苏杰瑞科技集团在某客户船厂智能涂装车间的项目为背景,开展漆膜厚度与喷涂工艺参数的相关性研究。机器人喷涂系统总体构成如图4所示。

图4 机器人喷涂系统总体构成

2.1 喷漆机器人的硬件组成

典型的自动喷漆系统主要由喷涂机器人和被喷涂工件2部分组成,不同生产厂家的喷涂机器人在功能方面并不相同。某客户船厂采用了江苏杰瑞科技集团研发的喷漆机器人作为自动化喷漆工具,如图5所示。该喷漆机器人主要由3个部分组成:机械手、示教器和控制器。

图5 喷漆机器人的基本组成

机械手是喷漆机器人的执行器件,根据伺服驱动器的输出执行预先设定运动轨迹,喷射出预先设定厚度的漆膜。

示教器是喷漆机器人的人机交互设备,面板上集成的多种按键用于操作人员进行单元示教、编辑调试程序和运动控制,并具有喷漆参数设置等功能。通过对示教器相关功能进行设置,机器人喷枪的速度和运动轨迹可实时记录,并在完成示教后独立重复预先示教好的运动轨迹[5]。

连接示教器和喷漆机器人的关键部件是控制器,控制器主要由计算机、电源、伺服驱动器等组成。控制器最主要的功能是接收示教器的各种动作命令并通过控制伺服驱动器实现喷漆机器人的控制。

2.2 喷涂机器人示教过程

在接通电源且机器人稳定后,按如下过程进行喷漆机器人的示教。

(1) 新建项目后点击“变量管理”,选中新建项目,点击示教器左下方的“变量”并选择“新建”。打开坐标系统和工具,选择CARTREFSYS并点击确认。

(2) 点击“变量管理”选择对象坐标,之后在“设置”中选择3点(无原点)法。将机械手运动到所需示教的平面,分别在平面上选取3个点,选定后即可生成所需平面的坐标系。

(3) 点击“项目管理”,新建程序并加载。然后选择所建的平面,并将连续运行改成单步运行。

(4) 将机器人设置到手动模式,移动机器人到相应位置并记录当前点。

(5) 重复步骤(4)并建立所有点。

2.3 高压无气喷涂一体机

喷涂设备采用QPT7037高压无气喷涂一体机,该高压无气喷涂机具有雾化压力高、雾化均匀、涂料利用率高、附着力强、溶剂使用量少等优点,轻松应对防腐周期长的重防腐涂料和所有常规涂料的喷涂工作,广泛用于船舶、汽车、集装箱、港口设施等场合。

高压无气喷涂一体机的工作原理如图6所示。其工作过程为:气动电机D接入气源H1后,通过变速箱B、偏心轴P带动活塞杆Q稳定连续的往复运动。气动电机D力矩转换后作用于涂料缸中的柱塞阀F2使涂料增压。液压状态的涂料,从涂料柱塞阀F2输出,经涂料过滤器G2、高压软管N、自动喷枪C,最后从无气喷嘴T高速喷出,喷向被涂物表面,形成涂膜层。当打开放泄阀A1时,整个系统无压力循环。自动喷枪C控制气体由气源H2提供,通过电磁阀信号输入端X控制二位三通电磁阀M的换向动作即可实现自动喷枪的开启或关闭。压力控制器Y用于调节喷涂机输出压力,输出压力一般大于涂料自身的雾化压力。

图6 高压无气喷涂机工作原理

3 喷漆工艺参数与漆膜厚度试验

根据江苏杰瑞科技集团的杰瑞机器人喷漆系统,在设置好喷漆路径、速度、喷角后,喷漆压力与喷漆流量同样是影响漆膜厚度的重要因素。因此,本节对喷漆压力、喷漆流量与漆膜厚度的关系进行工艺性试验,以找出工艺参数与漆膜厚度的关系。

3.1 喷漆流量-漆膜厚度试验

试验过程中首先选择较小的平面工件,不断改变喷枪设置及喷漆过程中的具体参数,测量工件表面若干点的漆膜厚度,得到多组工件表面漆膜厚度的试验数据。

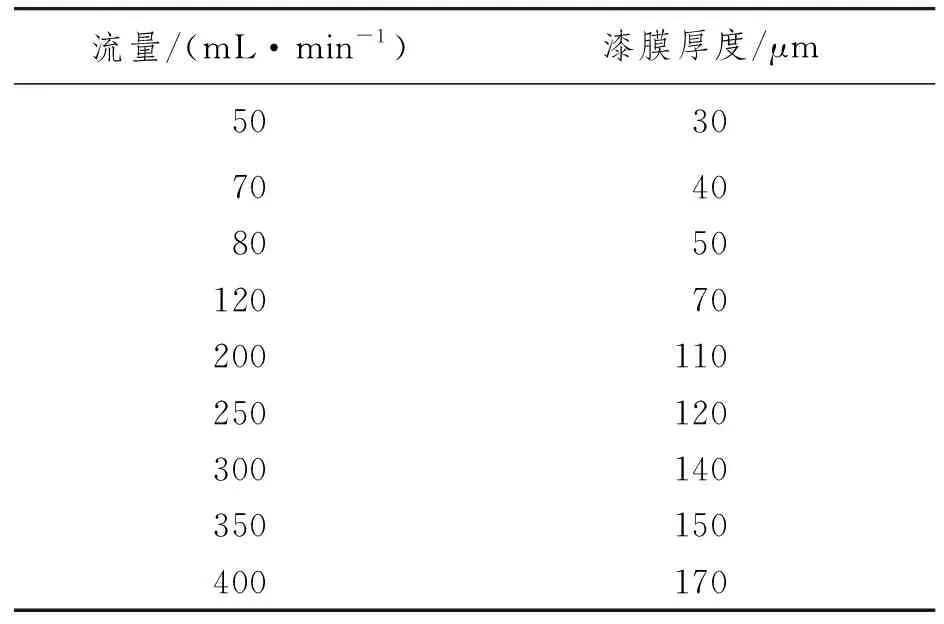

通过试验测得的漆膜厚度和喷漆流量的关系如表1所示。

表1 喷漆流量与漆膜厚度的关系

通过MATLAB工具对上述得到的数据进行三次方拟合,得到如图7所示的流量和漆膜厚度的拟合曲线,数据1~4分别为4次试验结果的拟合曲线。由图7可以看出:喷漆流量与漆膜厚度基本呈线性关系。

图7 流量和漆膜厚度的拟合曲线

3.2 喷漆压力-漆膜厚度试验

在喷漆过程中,喷漆流量可通过流量泵进行设置。此时,影响漆膜厚度的最关键因素为喷漆压力。由于油漆雾化的动力是压缩空气,因此空气清洁度和空气压力对喷漆质量的影响十分明显。压缩空气含水、含油超标或清洁度较差,均会对漆膜质量造成直接影响,形成针孔、缩孔等漆膜缺陷。若压缩空气压力较高,油漆虽雾化程度较细,但涂料分散程度严重,造成较大的损失。当压缩空气压力过低时,油漆雾化程度变粗,造成针孔缺陷和橘皮。因此,建立喷漆压力和漆膜厚度的对应关系至关重要,通过设置喷漆压力和相应的喷漆路径得到相应的喷漆效果。

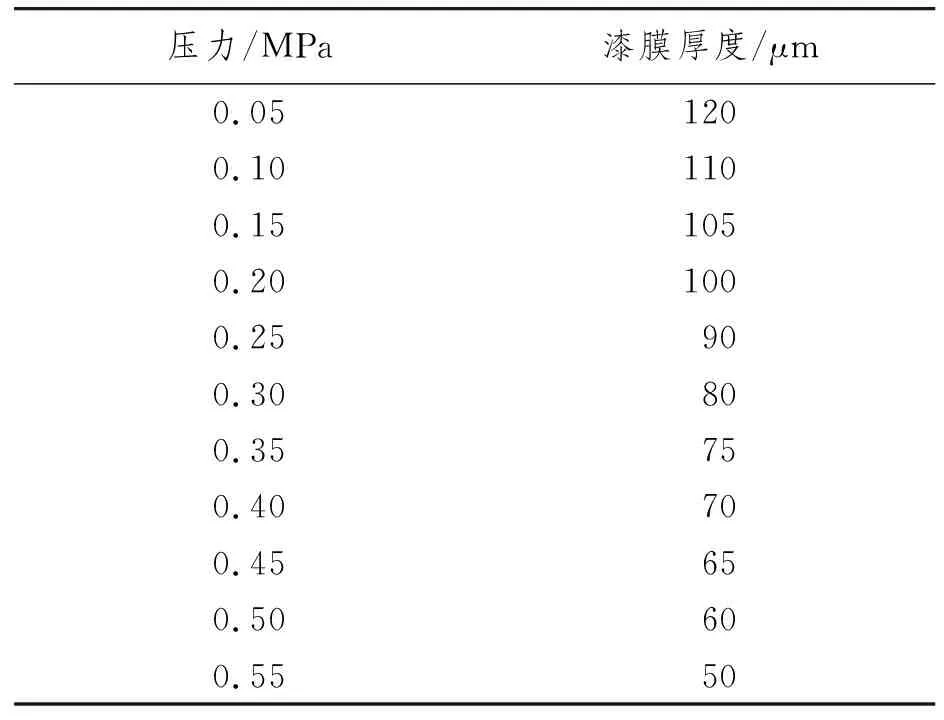

通过试验,得到喷漆压力和漆膜的对应关系如表2所示。从表2数据可以看出:喷漆压力与漆膜厚度呈近似的线性关系,所以这里用线性方程进行拟合。利用MATLAB进行数值拟合后曲线如图8所示。

表2 喷漆压力与漆膜厚度关系

4 结 论

图8 漆膜厚度与喷漆压力的拟合曲线

对对漆膜厚度影响较大的因素喷漆流量和喷漆压力进行了喷漆试验,将喷漆试验得到的数据进行了曲线拟合,得到漆膜厚度与上述工艺参数的关系:在其他影响漆膜厚度的因素相同的条件下,漆膜厚度与喷漆压力、喷漆流量基本为线性关系,因此在进行工业六轴机器人喷漆系统集成时,可根据实际工艺需求通过实时调节喷漆压力与喷漆流量来控制漆膜厚度和漆膜质量。漆膜厚度不仅受到上述讨论的2个因素的影响,在涂装过程中的每个因素又受到整个涂装系统的多个因素的影响,因此在实际涂装作业过程中,需要根据实际情况并结合试验数据进行相关参数的设置,确保膜厚可控可调。