大型LNG船再液化装置数学建模计算

季 腾, 叶冬青, 陆 伟, 关海波

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

天然气是一种燃烧副产物少、热值高的纯净能源。液化后的天然气,仅为原体积的1/625,十分便于存储、运输。随着社会的进步发展,世界能源格局不断变化,便捷环保的新能源逐步取代传统能源占据了愈发重要的地位。在液化天然气(Liquefied Natural Gas, LNG)运输过程中,船舶运输距离长和航程途中气候的变化,以及船舶本身的摇动导致液货舱吸热使得货舱中的LNG蒸发成气体[1]。再液化装置就是将蒸发气(Boil of Gas, BOG)液化之后回流至液货舱,避免因LNG蒸发而产生不必要的货损。为减小能源消耗,降低成本,配有再液化装置的船舶在LNG运输中成为越来越多船舶所有人的选择。

1 LNG再液化系统原理分析

1.1 BOG处理方式分类

按处理BOG方式的不同可分为再液化与非再液化2类[2]。

以模型船为例,模型船配备有再液化装置,可将液货舱BOG通过冷却的方式重新液化,并通过泵单元送回液货舱从而维持液货舱系统稳定。这样对主机没有特殊要求,既可以采用双燃料主机,也可以采用低速二冲程主机。这种通过再液化装置把BOG送回液货舱的方式称为再液化方式。

再以模型船为例,模型船配备有双燃料主机(Dual Fuel Diesel Engine, DFDE),液货舱的BOG可以通过压缩机与加热器被输送至主机,经由燃气模式将BOG转化为船舶动力,多余的BOG还可送至气体燃烧装置(Gas Combustion Unit,GCU)进行燃烧,从而维持液货舱系统稳定。这种将BOG转化为船舶推进动力或消耗的方式称为非再液化方式。

对比以上2种方式可以发现:再液化方式可以对BOG进行液化,不需要在舱压不稳定时通过GCU燃烧的方式对BOG进行处理,降低了货损,提高了运输量;再液化装置的机械技术与运行管理都相对比较成熟,十分便于相关工作人员操作。

1.2 BOG再液化装置分类

由于LNG在运输过程中,内外的巨大温差导致热量不可避免地进入到液货舱,从而使液货舱升温产生BOG,如果不及时处理,液货舱的压力会不断升高,为船舶运营带来安全风险。再液化装置的作用就是最大程度地减小风险的发生。模型船用的是Wartsila公司的再液化装置。

BOG再液化装置按照再液化程度可分为以下几种。

(1) 全部再液化装置。能够将货舱产生的BOG全部进行再液化[3],以大功率再液化装置的电力消耗来减小液货运输量的损失。

(2) 自持式再液化装置。可以利用部分BOG来作为再液化装置的动力,虽然造成了液货损失,但可实现BOG的再利用。

(3) 部分再液化装置。将部分BOG再液化,多余的BOG则送至锅炉或DFDE进行燃烧。按照循环方式可分为直接式再液化循环(见图1)、间接式再液化循环(见图2)、复叠式再液化循环(见图3)等3种。图1~图3中实线为货物循环,虚线为制冷剂循环。

图1 直接式再液化循环

图2 间接式再液化循环

图3 复叠(混合)式再液化循环

1.3 LNG船再液化原理

从制冷原理分析,实现气体液化有3种方式:加压、降温以及加压降温结合[2,4]。由于氮气化学性质稳定,在使用时十分安全,因此在再液化过程中氮是十分理想的制冷剂。以模型船采用的Wartsila公司的再液化装置为例,使用的制冷剂是氮气,先将氮气进行压缩,之后再进行绝热膨胀[2],短时间内对外做功获得制冷量,然后把液货舱BOG冷却成液体。

BOG再液化在低温换热器中完成,压力约为8 bar。制冷量由氮气循环提供,马达产生的热量则由冷却水循环带走。在流量较小时,氮气循环可以用自动模式,随着流量变大,氮气循环的量也逐渐加大。以某型LNG实船为例,再液化系统包含以下主要部分:BOG循环系统包含2台三级BOG压缩机、水冷器、预加热器、蒸气加热器、再液化冷箱单元、废气加热器等;氮气循环系统包含1台氮气膨胀机(三级压缩系统和膨胀系统)、3部水冷器、低温换热器等;氮气供给系统包含2台氮气压缩机单元、氮气储存柜等;其他辅助设备;等等。

在LNG液化过程中,整个复杂蒸气压缩式制冷循环都由几个简单的压缩式制冷循环组成。下面就其制冷循环的1个简单组成部分——蒸气压缩式制冷进行原理分析。

1.3.1 简单理想循环理论的几个假设

(1) 在压缩过程中不存在任何能量损失,即过程为等熵压缩。

(2) 压缩机进出口物性参数为饱和压力。蒸发器吸入的是饱和液体。制冷剂的冷凝温度和蒸发温度都是定值。

(3) 制冷剂在流动中忽略流阻和物热损失。

如图4所示,压缩机吸入的是以点A表示的饱和蒸气,AB为制冷剂在压缩机中的压缩过程是等熵过程。BCD为制冷剂在冷凝器中的冷却和冷凝过程,在这个过程中,制冷剂压力不变,且等于在冷凝温度tk下饱和蒸气压力pk。DE为节流过程,制冷剂在节流过程中,压力和温度都降低,但焓值不变。EA为制冷剂在蒸发器中的蒸发过程,制冷剂在温度t0、饱和压力p0保持不变的情况下蒸发,吸收被冷却物的热量实现制冷[5-6]。

图4 制冷机简单理论循环

1.3.2 过程计算分析

如图4所示,许多重要的参数都可通过各点的状态参数来表示。

(1) 单位制冷量q0。在简单理想循环中,单位制冷量q0是指1 kg制冷剂在1次循环中所制取的冷量,单位制冷量可用焓差来计算,也可以表示成汽化热r0和节流后的干度x5的函数,即

q0=h1-h5=h1-h4=r0(1-x5)(1)

(2) 单位容积制冷量qV。在简单理想循环中,单位容积制冷量qV是指制冷压缩机每吸入1 m3制冷剂所产生的冷量,即

(2)

(3) 单位理论功w0。在简单理想循环中,制冷压缩机输送1 kg制冷剂所消耗的功称为单位理论功w0,即

w0=h2-h1(3)

(4) 单位冷凝热qk。1 kg制冷剂蒸气在冷凝器中放出的热量称为单位冷凝热。单位冷凝热包括显热和潜热2部分,即

qk=(h2-h3)+(h3-h4)=h2-h4(4)

(5) 制冷剂的质量流量qm。制冷剂的质量流量可表示为

(5)

由公式可知,在总制冷量相同的情况下,单位制冷量越大,用到的制冷剂质量流量越小。

(6) 容积流量V。压缩机吸入的容积流量可表示为

V=qm·υ1(6)

(7) 制冷系数ε0。对于单级压缩制冷剂简单理想循环,制冷系数为

(7)

1.4 LNG船用典型再液化设备

1.4.1 法国Cryostar公司的再液化装置

法国Cryostar公司的再液化装置工作原理为基于布雷顿循环的氮气压缩和绝热膨胀循环[3,5]。

以氮气作为产生冷量的制冷剂,通过压缩膨胀的方式,使氮具备足够的冷量,然后冷却货舱的BOG。根据对某实船的研究, BOG经过其压缩机的压缩和中间冷却器的冷却,进入到BOG过冷器进一步获得冷量,最后在冷凝器中被低温氮气冷却液化。气体流量则可以通过导流叶片进行手动或自动控制。在此系统中,LNG气液分离器的作用是去除再液化液体中混合的氮气,将分离出的再液化液体通过回流泵单元送回液货舱。

在氮气压缩膨胀环节,氮气经过三级压缩单元的压缩和中间冷却器的冷却后[3],在氮气热交换器中进行预冷,然后在有一定冷度的情况下进行绝热膨胀做功。膨胀后的氮气具有很大的冷量,可在低温换热器中将BOG再液化。同压缩机类似,气体流量则可以通过导流叶片进行手动或自动控制,实现对制冷量的调节。图5为Cryostar 公司EcoRel再液化系统流程。

图5 Cryostar 公司EcoRel再液化系统流程

1.4.2 芬兰Wartsila公司的再液化装置

Wartsila公司的再液化设备为第三代MARK III[3]。与Cryostar公司的再液化装置不同,Wartsila公司的再液化装置采用三级BOG压缩机,并且压缩机在常温状态下运行,优化设备运行环境,提高压缩机效率,降低能耗。

货舱的BOG先通过预热器,1.1 bar的BOG在三级离心压缩机内被压缩至8 bar,然后进入低温换热器内被冷却至-163 ℃。2台回流泵通过阀门控制LNG流量,把气液分离器中的液体甲烷送回至液货舱,保证货舱压力稳定。

冷箱被做成1个单元,内部集成了低温换热器和气液分离器。氮气的压缩膨胀过程则是通过压缩机使氮气压力从11 bar提升到45 bar,再通过膨胀过程获得冷量。与其他的再液化装置系统相同,系统通过调节导向叶片的角度来调节膨胀机的制冷量。图6为Wartsila 公司再液化系统流程。

2 再液化系统数学模型的建立

先通过研究再液化原理图,把再液化整个系统模块化,分为功能不同的各个子系统,分别对每个子系统的运行原理进行分析,并将分析的结果进行数学建模,将实船试验数据代入数学模型,得到相关运行结果,最后将各个子系统整合在一起,完成对整个再液化系统的分析研究。

再液化系统是由多种设备机器组成的极其复杂的系统。为了能够方便快速地研究再液化系统运行原理,只对货物压缩机、低温换热器、膨胀机单元等主要设备进行数学建模并计算。在研究再液化系统时,将复杂的流程模块化,对每一个主要设备进行数学建模,形成1个独立的数学模块,然后根据数据对模块进行处理,以便得到最终的数据。

图6 Wartsila 公司再液化系统流程

主要的计算方法是由入口和出口处的已知物性参数(温度T、压力P等,求取出口处的焓H、熵S、气相流量V、液相流量L、总流量F、液相摩尔分率Xmol、气相摩尔分率Vmol、总流量摩尔分率Zmol[7]。根据这些数据,计算出液货舱的制冷量、BOG的循环量、氮气制冷量、离心压缩机的功率、膨胀机的功率和各个泵的功率,最终得出系统需要消耗的总功率以及其他一些重要参数,便于最后分析结果。在计算过程中,为求这些参数,对于各个设备可列出下列4类模型:

(1) 物流平衡方程。这是直接表达物流守恒关系的方程。

(2) 物量平衡方程。

(3) 物性关联式。在流程中,物流是低温下发生相变的多组分混合物,物流的物性关联式在流程设备的模拟计算中具有重要意义。

(4) 设备约束方程。每个单元作为1项特定的设备,其中进行的过程都要受到设备特性的约束。

2.1 数学模型的建立基础

结合某型LNG船的气体试航参数,运用建模思想可计算出再液化装置的实际效率。在货舱保温材料的选择上,把因瓦合金作为货舱保温层的首选。因瓦合金是一种镍铁合金,它的热膨胀系数极低,能在很宽的温度范围内保持固定长度,这种特殊的性质决定了其是船舶行业制造大型LNG船舶隔热保温层必不可少的材料[8]。表1是某174 000 m3LNG船主要技术参数。

表1 某174 000 m3 LNG船主要技术参数

由于此模型船采用了DFDE双燃料主机,BOG可被输送至DFDE主机、燃烧器或再液化装置。再液化系统的目的就是将DFDE没有消耗掉的BOG再液化回流至货舱;或者由于调节舱压的要求,将部分BOG再液化回流至货舱。174 000 m3的LNG船舶每天的蒸发率为0.145%,相当于4 866.76 kg/h的甲烷气体汽化,其中一部分LNG进入DFDE主机进行燃烧,剩余的则进入BOG再液化装置然后回流至货舱。再液化装置的设计能力为3 130 kg/h。

再液化系统包括1台膨胀机、2台BOG压缩机、1台氮气储存罐、1台冷箱、1套氮气供给装置,氮气供给装置包含2台氮气增压压缩机,用于补充氮气。

2.2 再液化装置模型建立

以模型船的再液化系统为例,图7为再液化装置的模拟布置图。图8为再液化装置系统原理图。

图7 再液化装置的模拟布置图

图8 再液化装置系统原理图

(1) 货物循环系统。液货舱挥发出的BOG在预热器中把部分冷量传递给氮气循环,加热后的BOG进入常温运行的压缩机,经过三级压缩冷却环节,高压BOG进入冷箱,通过换热器被低温氮气冷却,大部分甲烷被液化,不能液化的气体被气液分离器分离,泵单元将液体甲烷回流至液货舱,从而完成整个再液化过程的货物循环,保证航行安全。

(2) 氮气循环系统。为了降低能量消耗,模型船制冷剂氮气的冷却方式采用先压缩后膨胀的方式。氮气经过三级压缩冷却环节,每一级压缩前都会经过换热器冷却,尽可能降低氮气温度,并依次在预热器、冷箱中被冷的BOG进一步预冷,然后在膨胀机中进行等熵膨胀,得到超低温氮气,以此为制冷剂冷却货舱产生的BOG,最后返回压缩机,从而完成整个再液化过程的制冷剂循环。

2.3 再液化装置模型参数

以下技术参数均为模型船气体试航实际运行数据,有切实的参考依据。

货物循环系统:

BOG预加热器状态参数。进口状态为106 kPa,-120 ℃;出口状态为599 kPa,35.6 ℃。

BOG压缩机状态参数。第1级:进口状态为106 kPa,35.6 ℃;出口状态为186.4 kPa,100.3 ℃。第2级:进口状态为181.4 kPa,39.6 ℃;出口状态为448.3 kPa,102 ℃。第3级:进口状态为443.3 kPa,39.6 ℃;出口状态为710.1 kPa,101 ℃。

BOG在低温换热器状态参数。进口状态为679.7 kPa,40.1 ℃;出口状态为645 kPa,-153 ℃。

LNG回液泵单元状态参数。进口状态为200 kPa,-161 ℃;出口状态为600 kPa,-155 ℃。

液货舱进出口状态参数。进口状态为720 kPa,-155 ℃;出口状态为109 kPa,-121.1 ℃。

氮气循环系统:

离心压缩机状态参数。第1级:进口状态为919.4 kPa,32.7 ℃;出口状态为1 535.4 kPa,102.5 ℃。第2级:进口状态为1 530.4 kPa,40.7 ℃;出口状态为2 562.8 kPa,105 ℃。第3级:进口状态为2 557.8 kPa,42.4 ℃;出口状态为4 265.4 kPa,101.7 ℃。

膨胀机状态参数。进口状态为3 982.5 kPa,-111.6 ℃;出口状态为980.2 kPa,-163.6 ℃。

氮气在低温换热器状态参数。进口状态为1 462 kPa,-163.6 ℃;出口状态为1 442 kPa, -119.5 ℃。

2.4 装置系统计算的理论假设

在计算过程中作以下假设,除上述参数考虑的因素外,不再考虑实际因素的影响。

(1) 在压缩机工作时没有摩擦阻力、热量交换和工质泄漏,压缩过程是等熵的。

(2) 在热交换过程中,不存在传热温差,即:在冷凝器中,冷凝温度等于环境介质的温度;在蒸发器中,蒸发温度等于流质本身的温度。

(3) 认为在理想情况下,BOG全部为甲烷。

(4) 制冷剂流经管道与吸、排气阀门和换热设备时,不存在阻力和热量交换,压力温度都不会因此产生变化。

(5) 再液化装置作为一个与外界隔绝的整体,不会与外界进行热交换。

2.5 液货舱温度和压力控制

2.5.1 再液化装置对液货舱压力温度的影响

在LNG船运输过程中,液货会因外界因素(船舶摇晃或内外温差过大而使热量传递到货舱)影响而温度不断升高,液货舱压力也会随着BOG的产生而不断升高。为维持稳定的舱压,必须将BOG排出、燃烧或者利用再液化装置液化BOG,从而保证液货温度和BOG压力在安全正常的范围内。

2.5.2 蒸发率与蒸发量

蒸发率(Boil of Rate, BOR)是指1天内蒸发的液货量占液货舱的总液货量的百分比[9],用ηBOR表示。计算公式为

(8)

式中:m1为蒸发的货物质量,kg;k为船舶满载时装载率;m为液货舱总装载量,kg;V为液货总体积,m3;ρ为液货密度,kg/m3。

代入数据可求得每小时的蒸发量为

(9)

式中:mh为每小时蒸发量,kg/h。

在满载航行时,模型船的装载率为98.5%,按照规格书要求ηBOR不超过满载货物量的0.15 %。

本模型船ηBOR=0.145 %,ρ=470 kg/m3,则:

2.5.3 液货舱温度压力守恒条件

在船舶运营过程中,把液货舱视为一个完整的系统,系统与外界的热量交换有以下几个过程。

(1)系统从外界吸收的热量Qs。由于液货舱与环境之间温差很大,部分热量会通过绝缘层或隔离空舱进入液货舱,即系统吸收的热量公式为

Qs=mh·γ(11)

式中:Qs为液货舱的吸热量,kJ/h;γ为液货的汽化潜热,kJ/kg。查询相关数据可知,甲烷的汽化潜热为510.42 kJ/kg。

(2)系统在液货舱的初始状态可通过公式得到,即系统初始的热量公式为

Q1=h1·GCH4(12)

式中:h1为BOG出舱时的焓值,kJ/kg(此时的温度为153 K,压力为1.03 bar);GCH4为BOG质量流量,kg/h。

(3)系统在再液化装置中被液化,则剩余的液态甲烷的热量为

Q2=h2·GCH4(13)

式中:h2为液态甲烷进入液货舱时的焓值,kJ/kg(此时的温度是123 K,压力为7.5 bar)。

(4)系统在BOG三级压缩机中,为保证压缩后温度尽可能降低,每级压缩后都会被中间冷却器冷却,释放出的热量为Q3,且Q3≪Q1-Q2。液货舱内部系统热量变化为E,根据能量守恒原理可得

E=Qs-Q1+Q2-Q3(14)

液货舱系统维持恒定状态,即液货舱内部系统热量变化E=0,由此可得

0=Qs-Q1+Q2-Q3(15)

Qs=Q1-Q2+Q3(16)

由于中间冷却器带走的热量远小于低温换热器冷剂带走的热量,式(16)可简化为

Qs=Q1-Q2+Q3≈Q1-Q2(17)

mh·γ=(h1-h2)·GCH4(18)

根据公式可得:再液化系统的制冷量近似于液货舱系统对外界环境的吸热量。通过该方程,可求得质量流量为

(19)

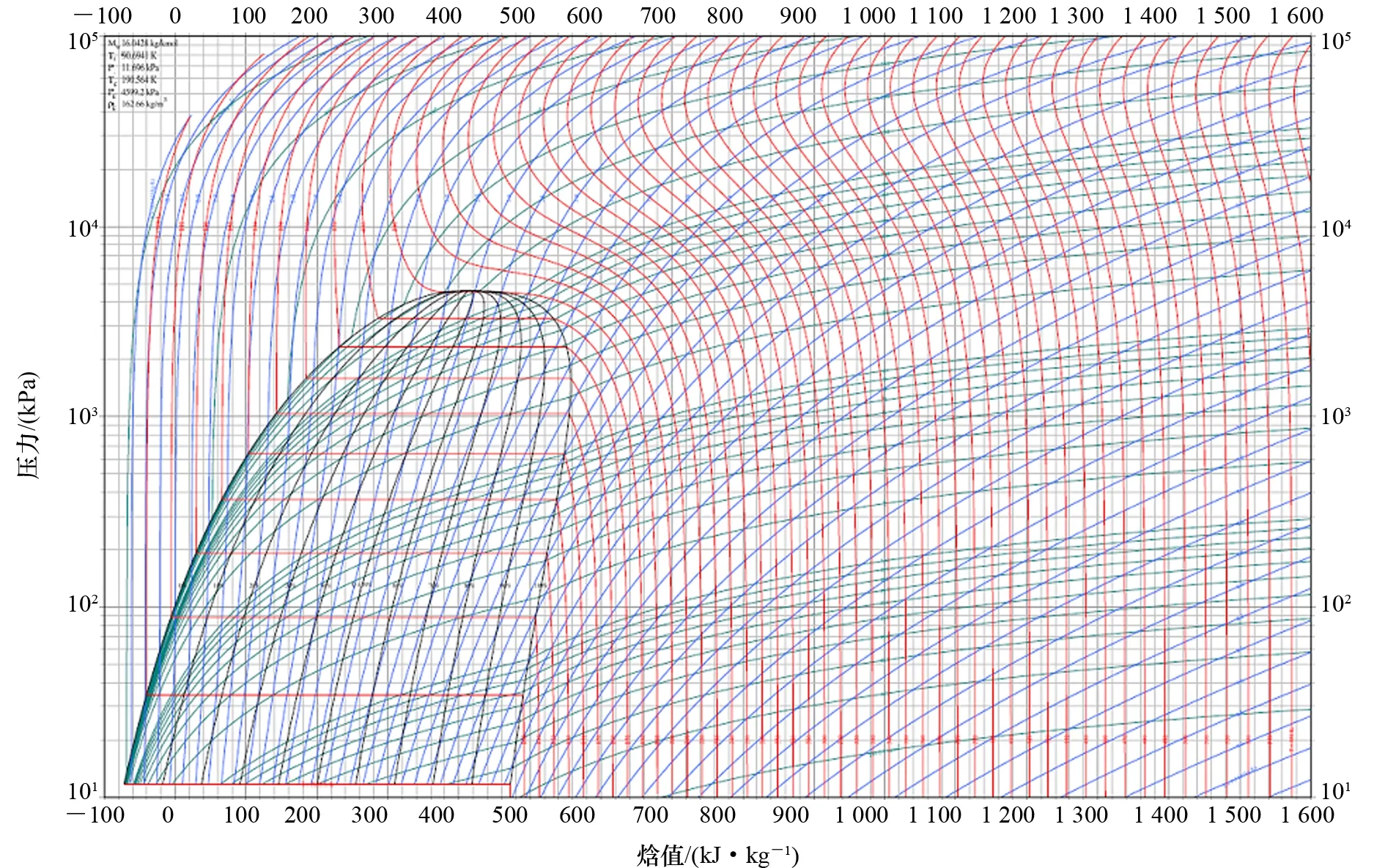

式中:h1=590 kJ/kg;h2=30 kJ/kg。查图9甲烷气体压焓图可得

图9 甲烷压焓图

3 货物循环系统模型

3.1 货物压缩机的流量和功率

货物压缩机的流量公式为

(21)

货物压缩机采用的是三级离心式压缩机,每一级压缩机之间都有中间冷却器,中间冷却器采用的是水冷。压缩机的压缩过程是一个复杂的多变过程。为了简化计算,利用压缩机进出口流质状态,将压缩机每一级单独计算,最后将每一级功率相加得到最终压缩机的功率。

根据热力学公式可得以下方程

(22)

式中:p1、p2分别为BOG进出口压力;v1、v2分别为BOG进出口比容;T1、T2分别为BOG进出口温度;n为多变指数。整理式(22)、式(23)得

(24)

把已知数据代入式(24):

(25)

可得第一级压缩机多变指数n=1.5。

离心压缩机的理论功率公式为

式中:Pt为理论功率;R为通用气体常数。

甲烷的气体常数为

式中:RCH4为甲烷的气体常数,RM为通用气体常数,M为甲烷的相对分子质量。

把一些进出口参数代入式(27)可得

货物离心压缩机的轴功率为

PT1=Ka·Pt(29)

式中:PT1为一级离心压缩机实际轴功率,kW;Ka为离心压缩机储备系数,通常为1.05~1.15,这里取最大值1.15。所以,离心压缩机的轴功率为

PT1=124.271 kW·1.15=142.9 kW(30)

根据第一级压缩机功率的计算方法可求得第二级压缩机多变指数n=1.25,

PT2=229.7 kW(31)

根据第一级压缩机功率的计算方法可求得多变指数n=1.6,

PT3=120.6 kW(32)

三级压缩机的总功率为

3.2 回液泵的流量和功率

回液泵作用是将液体甲烷送回液货舱从而维持液货舱系统温度压力平衡,甲烷的质量流量即为回液泵的质量流量。回液泵进口压力为200 kPa,出口压力为600 kPa,其功率公式为

式中:ρCH4为甲烷的密度,420 kg/m3;Q为甲烷的体积流量;H为泵的扬程。

回液泵的轴功率为

Pr=KMP=1.173 kW×1.42 =1.67 kW(35)

式中:KM为功率储备系数,在这里取1.42。计算出1台回液泵的功率后乘以2,可得最终回液泵单元的功率为

PR=1.67 kW×2=3.34 kW(36)

3.3 BOG冷却器的流量和功率

在货物压缩过程中,需要冷却器对每级压缩后的蒸发器进行冷却,冷却器采用的是水冷。根据在气体试航试验中,记录的BOG冷却器的相关参数,可计算得出BOG冷却器的功率为

PW1=ρgQH(37)

式中:ρ为水的密度,Q为水的体积流量,二者乘积即为水的质量流量GW=ρ·Q,试验数据记录GW=16 640 kg/h,冷却器水循环压降差ΔP=11.4 kPa,则BOG冷却器的功率为

4 氮气制冷循环系统模型

4.1 低温热交换器的能量平衡公式

在低温热交换器中,BOG与制冷剂氮气之间进行热交换,氮气吸收的热量绝大部分来源于BOG释放的热量,为便于计算,认为BOG放出的热量等于制冷剂吸收的热量。

BOG在热交换器的进口状态为679.7 kPa、40.1 ℃,出口状态为645 kPa、-153 ℃。由此可得BOG的放热量Qf为

Qf=GCH4(h1-h2)(39)

式中:h1、h2分别为甲烷进入、离开热交换器时状态对应的焓值,kJ/kg;GCH4为甲烷的质量流量,kg/h。

制冷剂氮气在热交换器的进口状态为1 462 kPa、-163.6℃,出口状态为1 442 kPa、-119.5℃。

制冷剂的吸热量Qx为

Qx=GN2(h4-h3)(40)

式中:h3、h4分别为氮气进入、离开热交换器时状态对应的焓值,kJ/kg;GN2为氮气的质量流量,kg/h。

由于近似地认为BOG放出的热量等于制冷剂吸收的热量,根据热平衡可得

Qf=Qx(41)

GCH4(h1-h2)=GN2(h4-h3) (42)

查图9甲烷压焓图和图10氮气压焓图可得

h1=920 kJ/kg,h2=27 kJ/kg,

h3=-50 kJ/kg,h4=157 kJ/kg

代入相关数据可得

图10 氮气压焓图

4.2 三级离心压缩机与膨胀机的流量和功率

为了便于计算,认为氮气在离心压缩机中被压缩属于绝热压缩过程,功率类似于BOG压缩机的计算方法。氮气的R值为

根据BOG压缩机功率的计算方法可求得第一级压缩机多变指数n=1.67,

Pc1=315.8 kW(46)

根据BOG压缩机功率的计算方法可求得第二级压缩机多变指数n=1.57,

Pc2=321.4 kW(47)

根据BOG压缩机功率的计算方法可求得第三级压缩机多变指数n=1.5,

Pc3=322.9 kW(48)

进口状态为3 982.5 kPa、-111.6 ℃,出口状态为980.2 kPa、-163.6 ℃。

根据以上参数,查询厂家提供的工况对照表可得

PT≈164 kW(49)

在此工况下,氮气压缩机马达的轴功率PN2

4.3 氮气冷却器的功率计算

与BOG冷却器一样,在制冷剂氮气的压缩过程中,需要冷却器对每级压缩后的氮气进行冷却,冷却器采用的也是水冷。根据在气体试航试验中记录的氮气冷却器的相关参数,可计算出氮气冷却器的功率为

PW2=ρgQH(51)

式中:ρ为水的密度,Q为水的体积流量,二者乘积即为水的质量流量GW=ρ·Q,试验数据记录GW=41 980 kg/h,冷却器水循环压降差ΔP=10.6 kPa,则氮气冷却器的功率为

5 再液化装置总消耗功率计算和结果分析

将计算得出的每个再液化设备功率相加即为整个再液化装置总功率,由各式得

Ptotal=PT+PR+PW1+PN2+PW2

=493.2 kW+3.34 kW+0.053 kW+

796.1 kW+0.124 kW

=1 292.8 kW(53)

式中:Ptotal为再液化装置消耗的总功率,kW;PT为货物压缩机的功率,kW;PR为货物回液泵的功率,kW;PW1为货物冷却器的功率,kW;PN2为氮气压缩膨胀机的功率,kW;PW2为氮气冷却器的功率,kW。

查询厂家图纸,其中提到的再液化装置的正常运行功率为2 042 kW,根据试验数据计算得到的功率为1 292.8 kW,与之有一定误差,说明采取的数学建模与计算方法有一定可行性,试验数据有一定的参考性。之所以计算得出的结果小于厂家提供的数据,原因在于在计算过程中忽略流体阻力与多余的热消耗,同时为了便于计算,许多过程都设定为理想状态,因此可能产生一定的误差。由此可计算出再液化装置液化1 kg BOG所需要消耗的能量为

=0.266 kW·h/kg(54)

计算结果可作为选择LNG船再液化装置的依据,对再液化装置是否满足ABS船级社与船舶所有人的要求起到了一定的参照作用,同时,计算过程的各种物性参数对船员操作各设备也起到现实的参照意义。