辙叉用贝氏体钢的研究进展

林云蕾,周清跃

(1.中国铁道科学研究院集团有限公司 研究生部,北京 100081;2.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

我国铁路始建于19世纪末期,经过一个多世纪的发展,截至2017年底,我国铁路营业总里程达到12.7万km,其中高速铁路达到2.5万km以上。我国幅员辽阔,地质条件复杂多样,铁路高速化和重载化对轨道结构提出了更高的要求。辙叉作为铁路结构中受损最严重的部件之一,应具有良好的强韧性、抗接触疲劳性和可焊接性。传统的高锰钢辙叉已不能满足铁路发展的需求,本文系统地总结国内外辙叉用贝氏体钢的研究现状和发展趋势。

1 国内外辙叉用钢概况

铁路轨道是铁路的主要技术设备,一般由钢轨、轨枕、道岔、连接部件等组成。道岔是使机车车辆从一股轨道转到另一股轨道的设备。道岔通常分普通单开道岔、单式对称道岔、三开道岔、交分道岔等种类。铁路轨道中运用最多的是单开道岔。

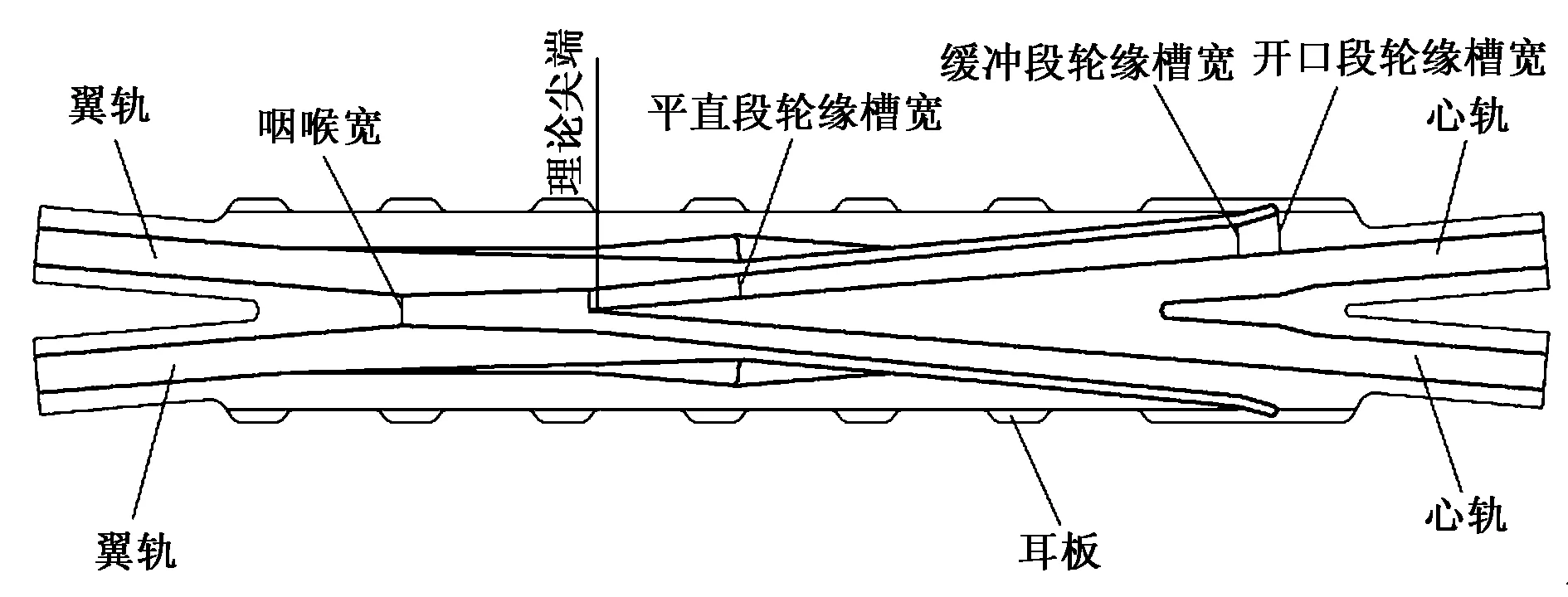

图1 普通单开道岔示意

我国常见的普通单开道岔如图1所示。普通单开道岔由转辙器、辙叉及护轨、连接部分组成。普通单开道岔的直向容许通过速度小于200 km/h,是目前使用数量最多的道岔产品,广泛应用于客货共线铁路、重载铁路、城际、高速铁路以及其他线路。普通单开道岔目前主要采用提速标准的道岔,采用固定型辙叉或可动心轨辙叉。

辙叉是铁路结构中受损最严重的部件。20世纪90年代,奥钢联的子公司VAE道岔生产集团(VAE GmbH,Austria)给出了铁路辙叉选择应该遵循的规律:运行速度低于100 km/h、轴重小于15 t的情况,选择普通钢轨拼接辙叉;运行速度低于140 km/h、轴重小于22 t的情况,选择贝氏体钢为心轨、珠光体钢为翼轨的组合辙叉或未预硬化高锰钢辙叉;运行速度低于180 km/h、轴重小于30 t的情况,选择预硬化焊接高锰钢辙叉;运行速度低于200 km/h、轴重小于40 t的情况,选择马氏体时效钢辙叉;运行速度大于200 km/h、轴重大于40 t的情况,选择可动心轨辙叉[1]。目前,我国普速道岔主要采用高锰钢整铸辙叉和合金钢组合辙叉2种固定辙叉。

高锰钢是传统的辙叉用钢,早在19世纪末,英国的Hadfield首先开发出哈氏高锰钢(Hadfield Manganese Steel)。其基本成分含12.0%~14.0%的Mn和1.0%的C。这种钢具有良好的延展性,硬度高,耐磨性好。随后Hadfield与新泽西的泰勒钢铁公司合作将这种钢引进美国,一开始将其用于制造车轮,但在使用过程中发现效果并不理想,后来发现这种钢具有良好的韧性和抗冲击能力,适用于铁路线路[2]。1899年,费城联合牵引公司设计出第一个高锰钢辙叉,经过100多年的发展,高锰钢仍然是铁路辙叉的主要用钢,应用最为广泛。传统高锰钢整铸辙叉通常采用含Mn量1.0%~1.4%(质量含量,下同)和含C量11.0%~14.0%的高锰钢制造。其结构如图2所示。

图2 高锰钢整铸辙叉结构示意

高锰钢整铸辙叉具有整体性好、易于加工、上道和维护方便等优点,但由于断面复杂,铸造后存在缩孔、疏松等缺陷,对使用寿命有不利影响。并且,与普通钢轨钢相比,高锰钢的强度低,冲击韧度高。高碳钢由于含碳量较高,常采用焊前预热、小段焊接、后缓冷等方法,避免焊接后出现马氏体或析出针状碳化物。而高锰钢固溶处理后重新加热到300~900 ℃温度区间时,会析出针状碳化物,降低高锰钢的韧性,所以通常会采用焊后急冷等方法降低碳化物的析出。这2种相反的焊接工艺使得高锰钢和高碳钢的焊接比较困难,不利于铁路线路的无缝化和提高列车通过道岔时的容许速度。

固定型贝氏体钢辙叉由于具有良好的强韧性,综合性能比高锰钢优异,引起了世界各国辙叉材料研究者的广泛关注。目前世界上约有10%的固定型辙叉用贝氏体钢制成[3]。

2 国外贝氏体钢辙叉的发展与应用

贝氏体钢是指在使用状态下具有贝氏体组织形貌的钢种,工业上常通过热处理和热加工后连续冷却获得贝氏体组织,贝氏体钢具有良好的综合力学性能,与珠光体钢和马氏体钢相比,同时具有高强度和良好的韧性。贝氏体钢和具有贝氏体转变的材料广泛应用于铁路运输、石油工业、汽车工业、工程机械、国防工业等重要领域,具有良好的发展前景,受到广泛关注。

道岔的使用条件比较苛刻,辙叉作为道岔的关键部件,其材料的选择可谓非常严格。铁路重载化对辙叉的性能提出了更高的要求,尤其是在强韧性方面对辙叉心轨的要求进一步提高。为改善目前使用的珠光体辙叉钢轨的性能,提高辙叉用轨的强韧性,国外广泛开发高强度高韧性贝氏体钢轨,贝氏体结构钢的强度能够达到 1 400 MPa以上,同时其断后伸长率可达到15%~18%[4]。

2.1 英国

英国偏重于提高辙叉的冲击韧性,YATES[5]认为珠光体钢轨已经几乎发展到极限,他研发了一种低碳无碳化物贝氏体钢,其贝氏体铁素体板条的层间距达0.8 μm,经过轧制后具有良好的成型性。与传统的珠光体钢相比,贝氏体钢的抗接触疲劳性能显著提高。轮轨疲劳试验结果显示传统珠光体钢在22万周次时出现裂纹,而新型贝氏体钢直到100万周次试验停止也没有出现裂纹。英国将这种贝氏体钢应用到英国铁路斯肯索普段25 t和50 t轴重线路,作为试验段。

20世纪80年代,英国首先研制出Titan贝氏体钢辙叉,并成功铺设在客货混运干线及伦敦地铁JUBILEE线上,至1998年累计铺设了 1 000 多组贝氏体钢辙叉。Titan贝氏体钢被认为是由粒状贝氏体组成,其铸态组织细小,呈针状,铁素体板条间存在块状第二相[6-7]。

2.2 美国

美国俄勒冈研究院(OGI)的CLAYTON等[8]利用真空熔炼法制备了9种不同C含量的Mo-B贝氏体钢,热轧成直径12 mm的棒材,加入少量的Ti和Al与N结合,抑制形成影响钢淬硬性的氮化物,9种Mo-B贝氏体钢的成分见表1。将直径6 mm的贝氏体钢销与珠光体环进行销-环磨损试验,结果表明,含C量0.2%的8号钢的耐磨性最好,其硬度为433 HV,组织为无碳化物贝氏体+下贝氏体[9]。1995年起,美国铁路协会与OGI合作进行贝氏体钢的研究,开发了J7,J9贝氏体辙叉钢,滚动与滑动试验表明J9贝氏体辙叉钢的耐磨损性明显比哈氏高锰钢好。J9的化学成分为0.261C-1.81Mn-0.14Cr-3.02Ni-0.47Mo-0.002B-1.73Si-0.042Ti-0.015Al-0.002Zr。CLAYTON等[9-10]开发的J6型贝氏体钢热轧后强度达 1 440 MPa,伸长率为4%~15%,断面收缩率为3%~44%,室温冲击韧性为80 J/cm2,综合性能优于热处理钢轨。

2.3 日本

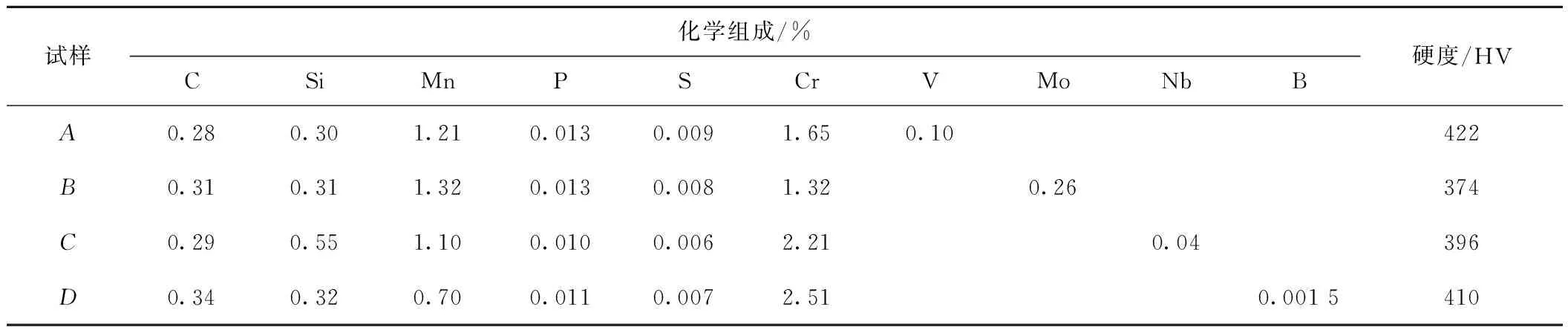

日本研制的贝氏体钢轨含C量在0.20%~0.55%,抗拉强度为810~1 430 MPa。1 400 MPa 级别贝氏体钢轨的抗磨损性能与 1 300 MPa 级别的珠光体钢轨基本相同,但韧性得到很大提高[11]。经过合金化以及适量的热处理得到的贝氏体钢被认为是理想的重载铁路钢轨材料,表2是日本研制的贝氏体钢的化学组成和硬度情况[12]。新日本钢铁公司开发的贝氏体钢成功地应用于辙叉、尖轨和交道口[13]。

表1 9 种贝氏体钢的化学组成[8] %

表2 日本研制的贝氏体钢的化学组成和硬度情况

新日铁于2001年发明了用于高速铁路的具有良好抗滚动接触疲劳性的高强贝氏体钢。

2.4 德国

德国奥钢联BWG公司开发了 1 400 Plus贝氏体钢,其抗拉强度、屈服强度、硬度和可焊性匹配良好,含碳量≤0.4%,经过热处理后强度可达 1 450~1 550 MPa。1 400 Plus贝氏体钢辙叉抗拉强度为 1 350~1 550 MPa,伸长率12%~16%,可焊性良好。该辙叉用于重载线路具有良好的耐磨性,使得寿命延长1倍。自2000年起,1 400 Plus贝氏体钢被批准用于辙叉的制造,实践证明同等载荷条件下其寿命延长了1倍,适用于无砟轨道和有砟轨道,减少了养护维修费用。

2.5 捷克

捷克Trinec钢厂针对中碳贝氏体钢做了大量研究,以 1 400 贝氏体钢添加Cr作为试验钢。该贝氏体钢初始硬度为429 HB,与珠光体钢相比抗动载荷能力更高[12]。捷克辙叉制造商DT Vyhybkarna mostarna与Trinec钢厂合作设计了一种新型贝氏体钢Lo8CrNiMo,参与发展计划“铸造辙叉用贝氏体钢”并在捷克铁路持续试验。Lo8CrNiMo成分为0.122C,0.49Si,0.89Mn,1.94Cr,0.53Mo,2.83Ni等[14]。

3 我国贝氏体钢辙叉的研究概况

我国在贝氏体钢辙叉方面的研究已开展了几十年。目前,我国速度160 km/h 以下的线路广泛使用的是合金钢组合辙叉,心轨采用贝氏体钢。1998年,铁道部科学研究院(现称中国铁道科学研究院集团有限公司)与浙江贝尔集团合作研制了贝氏体钢叉心拼装辙叉,强度达到 1 230 MPa以上,硬度38~42 HRC,并且具有良好的韧性(常温冲击韧性大于70 J/cm2)。经上道试铺结果表明其寿命较高锰钢整铸辙叉有较大的提高。开发的60 kg/m钢轨12号单开道岔组合辙叉于2001年通过了铁道部科技成果鉴定,并在北京、上海、南昌等铁路局铺设使用。

宝鸡桥梁厂(现称中铁宝桥集团有限公司)与清华大学合作开发贝氏体钢辙叉,并研制出了具有良好低温冲击韧性的新型贝氏体辙叉钢。燕山大学的张福成教授课题组,广泛开展Al代替Si的贝氏体辙叉钢的研究。他们发现,用Al部分代替或全部代替Si,可降低贝氏体钢的氢脆敏感性。龚本富等[15]研究了Si含量及热处理参数对低合金奥-贝钢的性能和组织的影响,试验钢Si含量在0.7%~1.7%,280~320 ℃范围等温处理后得到贝氏体+奥氏体组织,综合性能较好。铁科院的周清跃课题组[16-17]对贝氏体钢轨进行了长期研究,其成分以C,Mn,Si,Mo,Cr元素为主,经过空冷+回火处理后得到空冷贝氏体组织,组织类型以无碳化物贝氏体为主。他们实现了贝氏体钢轨在我国铁路上的首次试铺,试铺后发现,贝氏体钢轨显示出优良的综合力学性能,与同强度珠光体钢轨相比其耐磨性能更佳。

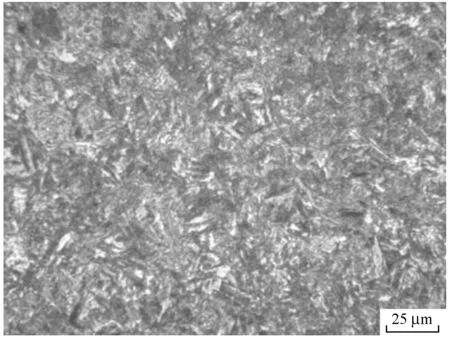

北京特冶公司与包钢合作,采用轧制拼装方式生产的贝马复相贝氏体钢辙叉已在中南通道等线路进行试用。我国自2010年开展了 1 500 MPa 级贝氏体钢轨的研究,热处理后强度可达 1 500 MPa,组织为细小的无碳化物贝氏体,如图3所示[18]。

图3 1 500 MPa级贝氏体钢轨显微组织

朔黄线采用贝氏体钢钢轨、辙叉等,使用效果良好。朔黄线黄骅港站一场西岔区140号道岔由于磨损严重,影响行车安全。2009年将140号道岔尖轨更换为贝氏体钢,重车碾压后剥离掉块现象明显减少,使用寿命增加,现场维护成本降低。朔黄线黄骅港站贝氏体尖轨的平均使用寿命可达345 d,而普通U75 V尖轨使用寿命仅为20 d[19]。

4 展望

随着我国铁路向重载化、高速化的方向发展,重载铁路年运量及轴重不断增加,钢轨的服役条件越来越苛刻。为满足我国铁路发展的需要,急需研制高强、耐磨、抗接触疲劳伤损的钢轨。目前,我国已成功研制出 1 180 MPa 和 1 280 MPa 级别的空冷贝氏体钢轨。

为进一步降低生产成本,保证辙叉钢的安全性和使用性,提高强度和韧性,改善焊接性能,延长辙叉的服役寿命,采用合金化和在线热处理相结合的方法,获得了强度等级为 1 300~1 400 MPa 级别的辙叉用锻造贝氏体钢。其组织为空冷无碳化物贝氏体,性能稳定,综合力学性能良好,具有十分重要的应用价值。

发展高强度结构钢,不牺牲材料的断裂韧性,同时保证一定的抗疲劳性能,是未来铁路用钢的要求和趋势。