6082- T6铝合金双面搅拌摩擦焊焊接接头组织及性能

王世君,耿明,肖宇,王永亮,黄林

(中车长春轨道客车股份有限公司 工程技术中心工程技术部,吉林 长春 130062)*

0 引言

随着列车速度的不断提高,对列车减轻自重,提高接头强度及结构安全性要求越来越高.厚板铝合金挤压型材的连接,目前主要是手工多层MIG焊,效率低,焊缝中常存在裂纹、气孔等缺陷.搅拌摩擦焊(Friction Stri Welding,FSW )与MIG焊相比,具有焊接接头强度高、无铝合金熔化造成的缺陷、效率高等优点.FSW焊接薄板6082- T6铝合金时其焊接接头性能良好,抗拉强度可达母材的70%~78.5%.目前轨道客车铝合金车体部件中如车顶板、侧墙板及地板等薄板结构已经广泛应用FSW技术.但对于焊接厚度20 mm以上的高强铝合金研究中发现焊缝强度难以进一步提高,如30 mm与35 mm厚板2219铝合金FSW焊接头抗拉强度分别为母材的62%和60%.因此厚板铝合金FSW技术有很高的研究价值,本文对30 mm的6082- T6铝合金进行双面搅拌摩擦焊对接焊,并对接头整体以及接头各层的微观组织和力学性能进行研究.

1 试验材料与方法

试验选用6082- T6铝合金板材,数量为2块,焊接试样尺寸规格为300 mm×100 mm×30 mm.

FSW焊接试验采用螺旋形搅拌头.试验用搅拌头的轴肩直径为28 mm,锥形搅拌针根部直径为8.4 mm,长度为15.5 mm.焊接工艺参数:搅拌头旋转速度550 r/m,焊接速度为180 mm/min,下压量为0.15 mm.焊接完成后沿焊缝横向(垂直于焊接方向)分别制取金相试样和拉伸试样;分层性能试验样品利用线切割沿试样厚度方向等分为七层,以研究焊缝厚度方向力学性能的差异,见图1.

图1 焊缝分层取样部位与拉伸试样尺寸

在Nikon EPIPHOT300金相显微镜下观察接头微观组织,使用HMV- 2000显微硬度计测量接头硬度分布;在JSM- 5600LV扫描电镜(SEM)下观察断口微观形貌.

2 验结果与分析

2.1 焊缝的微观组织

在上述工艺条件下,30 mm厚6082- T6铝合金双面FSW焊缝横截面的宏观组织形貌如图2所示,双面FSW接头横截面形貌呈上下锥型对称分布,中部能看到明显的搅拌针作用的重叠部分.由内向外对称分布了三种不同微观组织结构的区域,分别是焊核区(简称WNZ)、热-力影响区(简称TMAZ)、热影响区(简称HAZ).焊核区邻近前进侧可见到明显的搅拌针螺纹作用的区域.当搅拌头旋转速度和前进速度比值变化时,搅拌头前进时后退侧形成的空腔被塑性流动金属填充的位置即接合面也会随之变化.

图2 焊接接头横截面低倍形貌

显而易见,焊缝与前进侧的母材过渡区(A)交界线清晰可见而后退侧过渡区(B)交界线模糊不清.

图3为焊缝纤维组织形貌,其中3(a)为6082- T6铝合金双面FSW焊缝顶部焊核区显微组织.图3(b)为焊缝底部交接位置焊核区显微组织.焊核区组织仍为等轴晶,焊核区重叠部分的晶粒由于受到两次机械搅拌作用,晶粒更加细小均匀.

图3 焊缝显微组织形貌

焊接过程中由于搅拌针的强力搅拌作用并产生高温使母材软化并发生塑性流动形成焊缝.前进侧首先受到搅拌针的作用,但由于速度恒定及初始温度较低,导致材料的塑性流动不充分,出现明显的螺旋纹.此侧出现硬度最低点,也是易出现缺陷的区域.而后退侧初始温度较高,有利于材料的塑性流动和母材的结合.如图3(d)所示,前进侧过渡区左侧为热机械影响区,右侧为焊核区,可以明显的看到螺旋前进纹的形貌以及清晰的结合线.图3(c)为后退侧过渡区形貌,左侧为焊核区右侧为热机械影响区,看不到螺旋纹并且两区无明显的分界.对于焊核区金属,在搅拌针强烈搅拌和摩擦共同作用下会产生局部高温和发生显著的塑性变形,较高的温度加之应变速率较大,使该区不断的形成再结晶晶核,并只发生有限长大.此外在焊接过程中,搅拌头对该区晶粒也有一定的破碎作用,因此在该区形成了细小、均匀的晶粒.

2.2 焊缝的力学性能

表1为整体焊缝的拉伸试验结果.试验结果表明,双面FSW方法焊接的焊接接头的拉伸性能(Rm=199.34 MPa、ReL=136.75、A=7.8%)为母材的64.3%,参考文献中对焊接厚度在20 mm以上的高强铝合金厚板的进行单面搅拌摩擦焊试验,结果为30 mm与35 mm厚板2219铝合金搅拌摩擦焊接头抗拉强度分别为母材的62%和60%,与本次试验结果相似.

表1 6082- T6双面FSW焊缝整体拉伸性能

从表2可以看出,双面FSW焊缝切片抗拉强度上层到中间部呈依此递减,中间部到下层依此递增的现象.双面焊时下压量较小,轴肩对焊缝上表面产生的摩擦热较小,在保证焊接完成的前提下,又减小了热影响区的过热软化的程度,所以焊缝上层没有出现强度低点.焊缝抗拉强度最低点出现在第四层(焊缝中心层),抗拉强度为169.40 MPa,分析认为,随着焊接厚度的增加轴肩和母材摩擦产生的热量从表面到内部逐渐降低,存在一个温度梯度,到底部时,支持工件的工装也会增加底部的散热,这样底层的工件仅受焊针的搅拌作用,摩擦热很低,导致了焊缝底部母材原子扩散较弱,性能下降.虽然两次焊接对焊缝重叠位置有一定的热量补充,但此处仍然是整个焊缝的最薄弱环节.焊缝的断裂位置如图4所示,焊缝从两端前进侧热机械影响区附近向中部焊核区延伸断裂,第三、第四层断裂位置为焊核区.

表2 6082- T6双面FSW焊缝沿厚度方向上各层的性能

图4 焊缝分层切片断裂位置及示意图

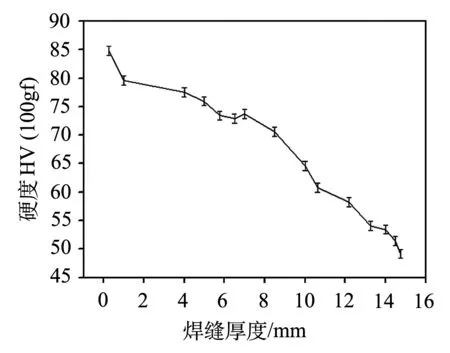

2.3 焊缝的硬度分布

由于30 mm厚双面FSW焊缝上下15 mm焊缝性能为对称分布所以此处已上表面到中心15 mm焊缝进行详细硬度分析.图5给出了双面焊焊核区纵向0~15 mm的硬度分布,可以看到,随着焊缝厚度的增加,硬度曲线虽然有一些小的波动,但整体呈下降趋势.距离表面8 mm后下降的幅度明显增加,这是由于双面焊时重复加热使得在厚板中心位置热输入量较多使得该区域软化较严重造成的.在15 mm处硬度有明显回升的趋势,可能是该区域受到两次搅拌作用,补充的焊接热使得金属塑性流动性能提高及硬度提升.

图5 焊核区硬度分布

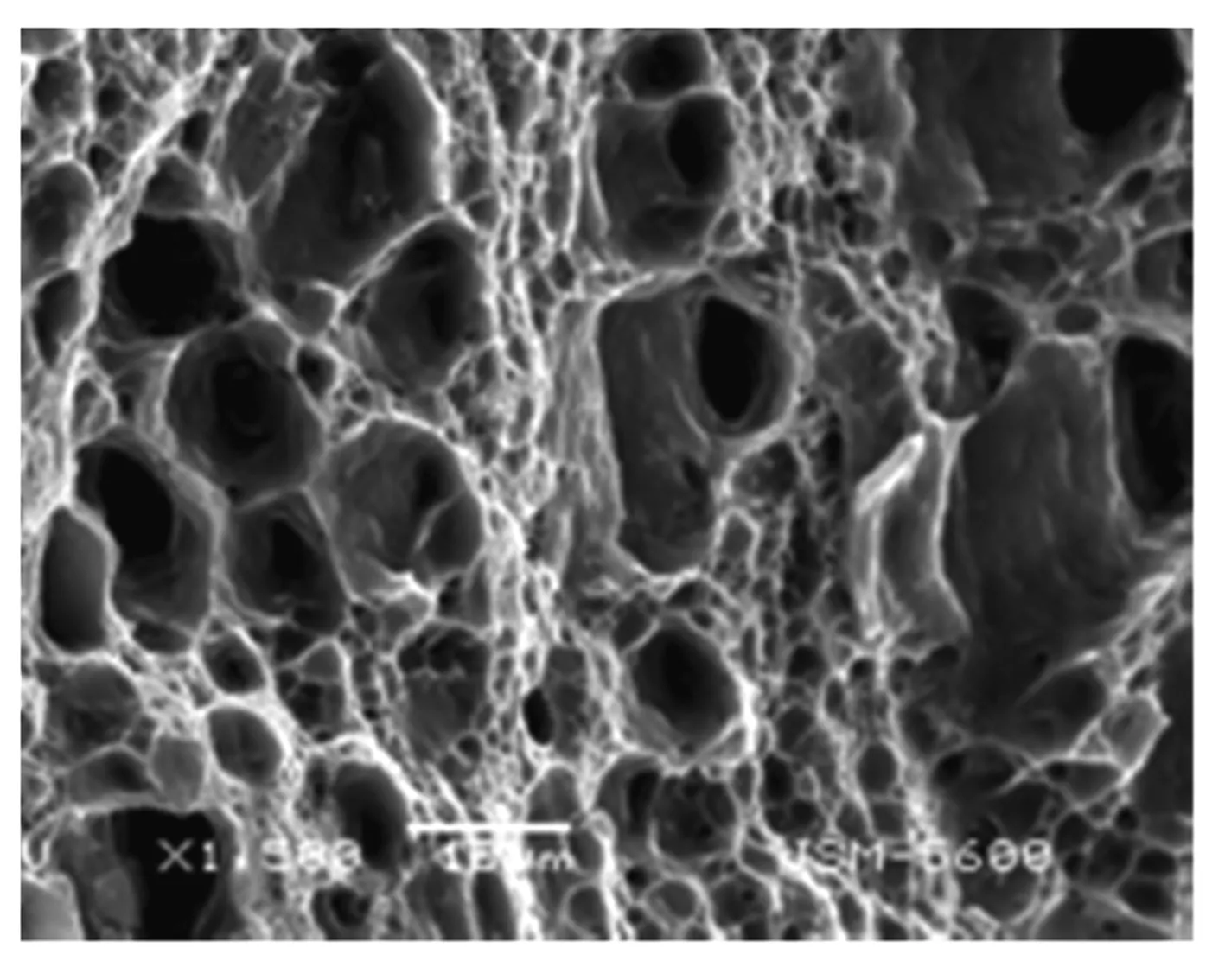

2.4 双面FSW焊缝拉伸断口分析

图6双面FSW焊接试样的拉伸断口.断口图中孔洞相对较少且较浅,这和双面焊接时热输入较高导致晶粒较大有关.双面焊时裂纹源为焊缝中部两次搅拌重叠的位置,焊核区是热和机械作用强烈的部位,晶粒虽然细小,但过热严重致使铝合金供货时的淬火+失效强化作用损失较大.

图6 焊缝断口1 500倍SEM形貌照片

双面焊断口中韧窝壁更薄,韧窝更均匀,高倍下可见拉伸过程中的二次裂纹,可能是由于试样被拉长时变形困难产生的.所以认为双面FSW焊缝的拉伸性能优于一般传统MIG焊,通过选择合适的工艺参数,有望获得组织更为致密的焊缝,从而进一步提高焊缝的抗拉强度.

3 结论

(1)双面FSW焊缝整体的抗拉强度为199.34 MPa,为母材的64.3%,伸长率为7.8%;双面FSW焊缝切片抗拉强度呈上层到中间部依此递减,中间部到下层依此递增的现象.焊缝抗拉强度最低点出现在第四层(焊缝中心层),抗拉强度为169.40 MPa;

(2)双面FSW焊缝焊核区显微硬度分布上部到中部为下降趋势,中部到下部为上升趋势;

(3)双面FSW焊断口中韧窝壁更薄,韧窝更均匀,高倍下可见拉伸过程中的二次裂纹,组织致密力学性能良好;

(4)对铝合金型材简单对接且厚度在30~35 mm的焊缝,建议采用双面搅拌摩擦焊技术来完成焊接.