压电陶瓷驱动微进给刀架结构优化设计与实验研究

李东明,叶红盼,罗姜,李丽

(大连交通大学 机械工程学院,辽宁 大连 116028)*

0 引言

高精密器械的快速发展,对数控机床的加工精度要求越来越高[1- 4].以现在的技术水平靠提高车床的元部件的精度和刚度来提升机床的加工精度难度大且成本高.因此,在超精密加工中引入一个微进给机构成为实现超精密加工的最有效方法之一.现阶段已开展的微进给刀架研究多为压电陶瓷驱动器与柔性铰链相组合的直接驱动式微进给刀架.其中,国外在该方面的研究开展较早[5- 6],美国劳伦斯利夫莫尔国家实验室于1985年时就已将由压电陶瓷驱动器驱动的弹性变形元件变形用来实现刀具的微量进给,并用于金刚石车削加工,成功研制出目前世界上车削精度最高的金刚石车床,其最大进给行程为±1.27 μm,定位精度可达2.5 nm,系统刚度为200 N/μm,但其产品对外禁运;国内在该领域的研究起步较晚,仍然取得了一定的科研成果.天津大学研制的双平行柔性铰链刀架机构的系统刚度34.2 N/μm,定位精度为0.1 μm[7],东南大学所研究的含平行铰链副的微进给刀架系统刚度为38 N/μm,定位精度为0.023 μm[8].结合国内研究现状,这种微进给刀架的刚度普遍不高.微进给刀架系统刚度的大小直接影响刀架结构的定位精度,在机床震动、高频驱动力以及切削力等因素的作用下,刀架刚度过低使其发生变形或产生共振现象,无法得到保证工件的加工精度和表面质量[9].而现今科技的快速发展对机械产品的设计要求更加严格,使用单一的平行铰链机构与传统的设计方法很难达到高性能、高质量的产品要求.

本文设计了一种含微位移缩小机构的微进给刀架结构.以刀架结构的刚度为目标函数,通过刀架刚度理论计算中的关键参数为设计变量,对微进给刀架结构进行优化设计,在满足设计要求的前提下,增加结构的刚度,改善结构的定位精度,设计出满足设计要求的高分辨率和重复定位精度的微进给刀架.

1 微进给刀架的结构优化设计

1.1 微进给刀架的结构原理介绍

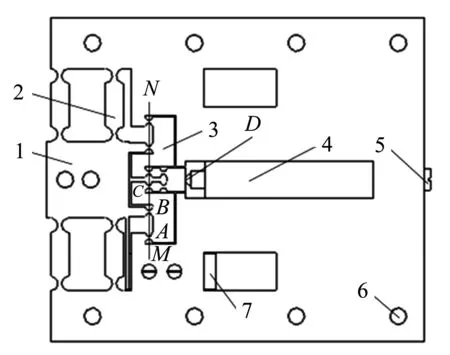

微进给刀架的结构如图1所示.图中各零部件分别是:1.刀具基座、2.双平行柔性铰链、3.对称式微位移缩小机构、4.压电陶瓷驱动器、5.预紧螺钉、6.通孔、7.电容式传感器.双平行柔性铰链对称安装在刀具基座两侧,确保刀具基座在水平方向上有精确位移.刀具基座与压电陶瓷驱动器之间设计有对称式微位移缩小机构,其中A-C处为单轴双圆柔性铰链,其圆弧圆心位于同一直线MN上,减小微位移缩小机构的能量损失[10];对称式结构微位移缩小机构的输入位移可以通过两边的运动链同时进行传递,在理论上完全消除附加位移保证输出位移的精确性.驱动器后端用螺钉5固定,并提供预紧力,以消除微位移缩小机构与压电陶瓷驱动器之间的间隙,提高接触刚度和响应速度, 进而提高微进给刀架的分辨率.电容式传感器用于测量刀具基座的位移,实现微进给刀架的闭环控制.工作时压电陶瓷驱动器提供位移,通过微位移缩小机构缩小位移,驱动安装在刀具基座前端的金钢石刀具前进,实现微进给刀架的高分辨率、高精度的微量进给.

图1 微进给刀架系统结构图和原理图

1.2 微进给刀架刚度影响因素分析

结合微进给刀架结构特点,可以看出微进给刀架刚度大小主要取决于缩小机构位移的缩小倍数以及柔性铰链结构尺寸.基于柔性铰链的转角刚度理论[11],采用功能原理的方法在图1所示的输入位移处施加力F,使微位移缩小结构的柔性铰链发生转动.根据双平行柔性铰链机构和位移缩小机构的两部分结构特点由能量守恒定律得微进给刀架等效刚度为:

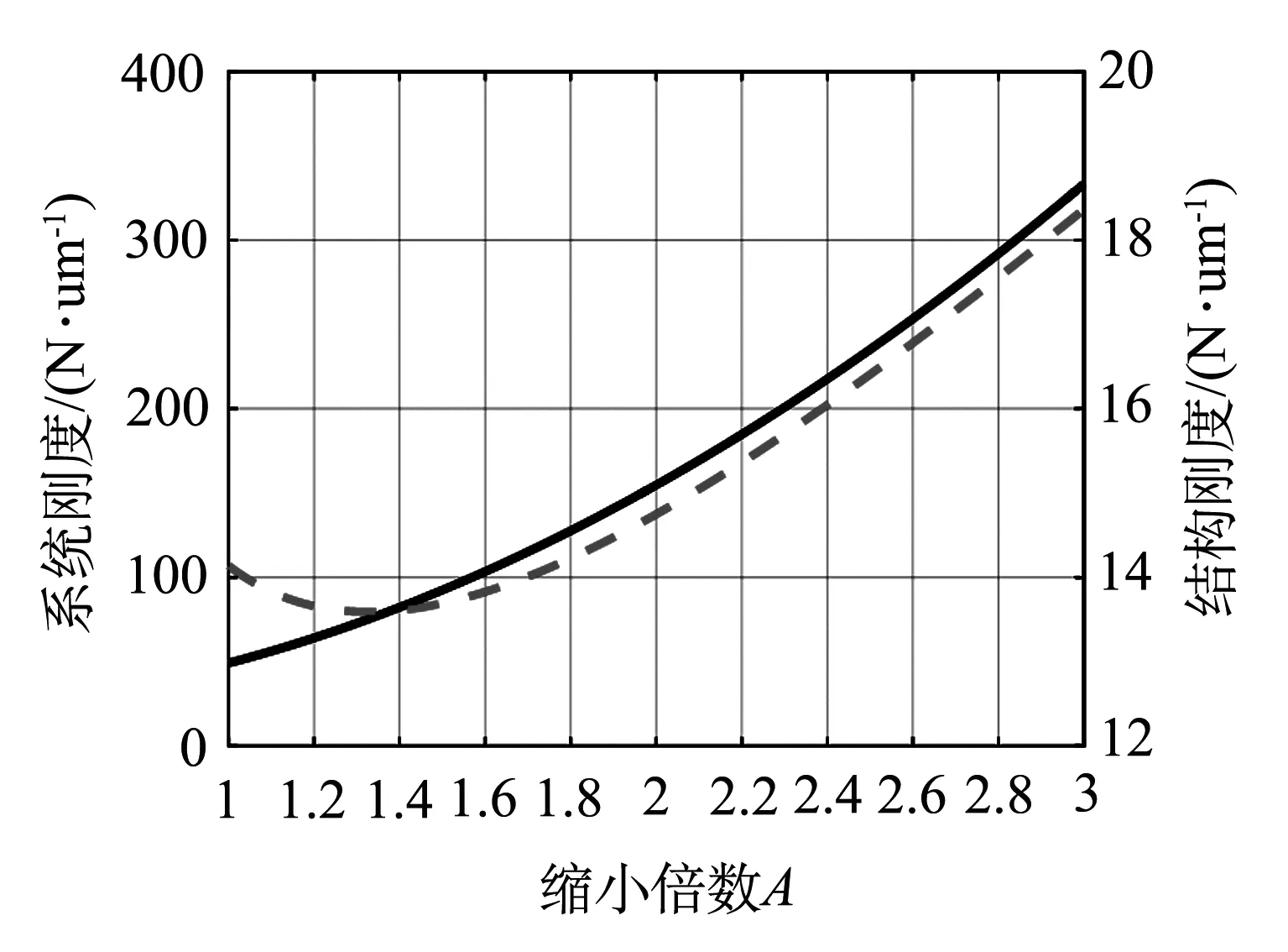

式中,k,kges分别为结构刚度、系统刚度.通过公式可知微进给刀架的刚度主要有柔性铰链铰链半径R、铰链厚度t、双平行柔性铰链相邻两圆弧圆心之间的距离L、微位移缩小机构的缩小倍数A以及输入位移力臂b2决定的.在单因素影响下根据刚度计算公式得两刚度随着铰链厚度t的增加而增加,随着铰链半径R、缩小机构臂长b及平行铰链长度L的增加而减小,唯有缩小倍数A对两者的影响有所不同.针对缩小倍数A对系统刚度及结构刚度的影响进行分析,当仅有单一变量A时结构刚度与系统刚度的变化如图2所示,左侧纵坐标对应图中实线为系统刚度随缩小倍数A的变化曲线,在A∈(1,3)时系统刚度呈递增趋势;右侧纵坐标对应为图中虚线为结构刚度随缩小倍数A的变化曲线,结构刚度随缩小倍数A的增大先减小后逐渐增大.由图可以看出,当A>1.4时,系统刚度与结构刚度均呈增长趋势,系统刚度增加有利于重复定位精度提高,结构刚度的提高却需要牺牲整体输出位移来实现.因此,各变量的取值需进一步通过函数优化来确定.

图2 位移缩小倍数A对刚度的影响

2 微进给刀架的多目标优化

多目标优化方法根据其自身的适应度和选择方式分为基于聚合选择优化方法、基于准则选择优化方法、基于Pareto选择优化方法三类.其中,基于Pareto选择法是将多目标值直接映射到一种基于秩的适应度函数中,符合多目标问题本身特点.NSGA-Ⅱ算法是基于Pareto最优概念演化来的一种经改进的非支配排序遗传算法[12- 13],易于整个种群收敛于非劣最优域,运行速度快,对于多目标函数优化问题求解的解集收敛性更好,且允许多个不同等价解存在.

对目标函数而言,求解的解集之间是无法比较优劣的[14].求解多目标优化问题的主要任务是毫无偏好地找到尽可能多的具有代表性的符合要求的Pareto最优解.通过计算得到均匀分布的Pareto最优解之后,根据设计要求及工程实际经验客观地从中选择最满意的优化结果.该项课题研究中,由于刀架结构刚度与刀架的整体输出位移是反比例关系,因此需要满足刀架输出位移的设计要求,再结合尺寸优化方法改变各关键参数使得系统刚度与结构刚度最协调且系统刚度更大.该结构的多目标优化模型可表示为:

设计变量:t1,t2,R1,R2,b2,L,A

目标函数:

由NSGA-Ⅱ算法得到的不同情况下Pareto最优解如图3所示,两个坐标轴分别表示两个目标函数,X轴表示结构刚度,Y轴表示负的系统刚度.从30个Pareto最优解中选取其中5组最优解列于表1中:在这些解中,结合刀架输出位移下限条件需先考虑结构的系统刚度、结构刚度等因素选择结构刚度较小的几组解.然后,为了避免微进给刀架在工作的过程中受机床振动、动态驱动力及切削力等外界震动的影响而产生共振等现象影响其定位精度,需要考虑各机构部件的结构刚度,等同于要求整体结构刚度不能过低.经过筛选选择第三组解作为优化结果.经圆整后,该优化结果为:t1=0.6 mm,t2=0.8 mm,R1=1 mm,R2=1.9 mm,b2=14.5 mm,L=15.6 mm,A=2.959 2.此时结构刚度为11.49 N/μm,系统刚度为230.41 N/μm.

图3 基于NSGA-Ⅱ算法的Pareto最优解

t1t2R1R2b2LAKKges0.5468730.6695411.010571.967415.322417.34352.85117.5357108-210.75245980.5271790.8100381.037162.003114.003916.77832.98359.0009648-231.53665970.6079090.7864941.020791.902914.774115.55942.996211.3727739-235.80588240.6649560.9951141.013461.894514.026715.83552.995816.4686232-240.83859680.6606271.2029901.012831.922313.838015.85552.989918.4437799-241.9309098

3 微进给刀架结构实验研究

3.1 刚度特性实验分析

为验证理论计算的正确性,对刀架在闭环状态下的静态刚度进行实验研究.图4为微进给刀架实物组装及实验设备.实验仪器包括微进给刀架、电容式传感器、计算机、压电陶瓷驱动电源、电容测微仪、任意信号发生器、万用表、砝码等.

图4 微进给刀架静态刚度测量实验

实验方法:将微进给刀架垂直放置,通过在刀具基座上挂砝码使刀架在进给方向上产生位移,采用DT6139A(05)型电容式传感器(测量范围为200 μm,分辨率为1 nm)来测量微进给刀架的输出位移,把传感器测量到得信号输入到测微仪中,然后使用万用表测量测微仪产生的电压信号计算出刀架其输出位移,并根据公式F=k×x求出刀架刚度.微进给刀架刚度实验测量数据如表2.

表2 微进给刀架刚度实验测量数据

通过实验测量得微进给刀架结构刚度约为11.42 N/μm,与理论计算结果误差为0.6%;系统刚度约为223.52 N/μm,与理论计算结果误差为3.08%;当F=226.6 N时的最大输出位移约为19.8 μm,与理论计算误差约为0.3%.误差产生的原因:①理论刚度计算建立于柔性铰链模型单一形变上,其本身具有一定误差;②微进给刀架实体的加工存在一定误差;③压电陶瓷驱动器与微进给刀架相互作用时存在接触式变形.

3.2 重复定位精度实验研究

微进给刀架的重复定位精度是用来描述其多次重复输出位移与同一位置的偏差.重复定位精度的测量是在闭环控制状态下利用控制单点位移的方法反复5次测量刀架在上升与下降控制位移作用下的输出位移数据如表3所示.通过表格计算出微进给刀架在闭环控制状态下的重复定位精度为2 nm,达到设计要求.而且通过实验还可以看出在闭环控制状态下的微进刀架系统没有蠕变现象.

表3 刀架在闭环控制位移作用下的测试数据 μm

3.3 微进给刀架固有频率特性实验研究

从动力学观点来看,当外激振力的频率接近于机床工件系统固有频率时,就有可能发生共振,因而会有一定的危险.另外,共振会导致机床结构的驱动装置、检测装置不能正常工作.因此,为避免发生共振,有必要对工件系统的固有频率进行实验测量.实验中,在微进给刀架进给方向上施加单位脉冲激震,测得刀架震动位移的传递函数曲线如图5所示,由此测得微进给刀架的固有频率为1 219.6 Hz.工程上,机械结构的共振区范围为0.8~1.2f,而负载的激励频率一般处于几百赫兹的频率段,因此微进给刀架可以很好的避开共振易发段.

图5 传递函数幅频特性

4 结论

(1)本文设计了一种对称式微位移缩小机构的微进给刀架系统,通过分析结构的刚度特性分析得出影响结构整体刚度的主要因素有:铰链最小厚度t、铰链圆弧半径R、以及缩小机构臂长b2、平行机构两铰链长L;

(2)以微进给刀架刚度为目标函数,以结构的主要影响因素为设计变量,采用NSGA-Ⅱ算法对微进给刀架进行多目标优化,优化结果表明以t1=0.6 mm,t2=0.8 mm,R1=1 mm,R2=1.9 mm,b2=14.5 mm,L=15.6 mm,A=2.959 2的微进给刀架结构为最佳组合;

(3)通过多次采取同一输入位移的输出结果测得微进给刀架的重复定位精度为2 nm,以及经脉冲激震实验测得微进给刀架的固有频率为1 219.6 Hz;

(4)经尺寸优化后的微进给刀架系统刚度理论值为230.41 N/μm,实验值为223.52 N/μm,误差在5%以内,通过微进给刀架刚度与理论计算结果对比,验证了理论计算的正确性,为微进给刀架投入实际切削加工的可行性提供有力依据.