1 000 MW超超临界机组制粉系统着火爆炸分析及防范

丁翠兰

(华电莱州发电有限公司,山东 烟台 261441)

0 引言

对于1 000 MW超超临界机组,制粉系统为锅炉主要辅机系统,制粉系统能否安全经济运行直接关系到锅炉运行的安全性和经济性。制粉系统着火、爆炸事故更是严重威胁机组安全运行,甚至可能造成机组非停的严重后果。本文针对某公司1号机组E制粉系统启动过程中粉管着火事故、D制粉系统停运过程中爆炸事故,分析制粉系统着火、爆炸事故原因,制定运行防范措施,对制粉系统安全运行具有一定的指导意义。

1 锅炉及制粉系统设备简介

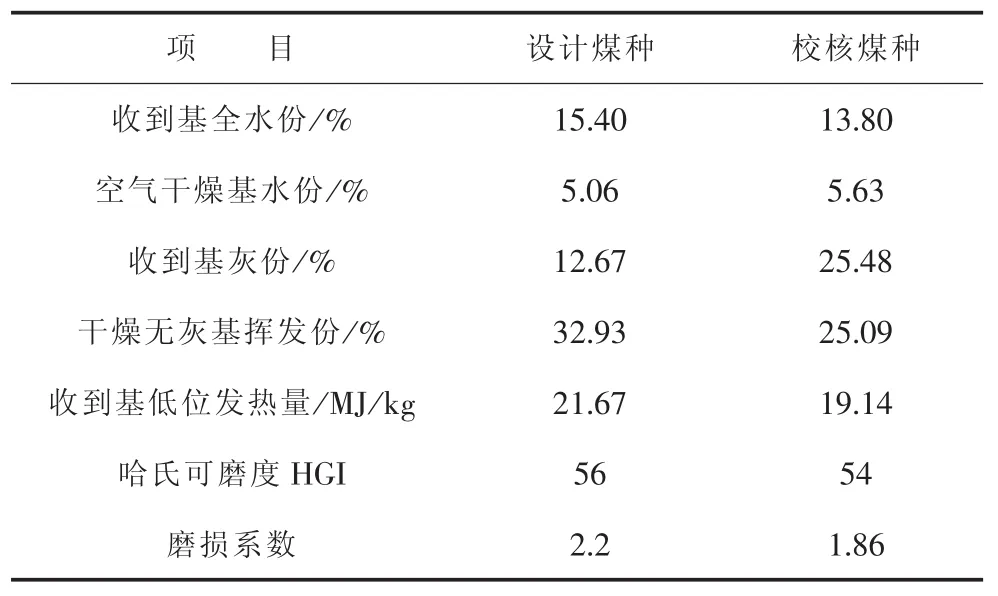

某公司1 000 MW超超临界锅炉为单炉膛、一次再热、平衡通风、固态排渣、前后墙对冲燃烧、Π型超超临界直流锅炉。设计燃用煤种采用神华煤,校核煤种采用神府和晋北混煤,表1为锅炉设计、校核煤种煤质分析表。

表1 锅炉设计、校核煤种煤质分析

燃烧器采用前后墙布置、对冲燃烧方式。燃烧器分3层,每层共8只,前后墙各布置24只旋流燃烧器。在前后墙距最上层燃烧器喷口一定距离处布置有一层燃烬风喷口。

锅炉所配用的制粉系统是中速碗式磨正压直吹式制粉系统,磨煤机采用ZGM133G型磨煤机,配备6台中速磨煤机和6台电子称重式给煤机。锅炉满负荷运行时制粉系统为5台磨煤机运行,其中一台作为备用。

2 制粉系统着火爆炸事故分析

通过查阅相关文献及国内公司制粉系统事故报告,制粉系统爆炸事故大部分发生在制粉系统启停过程中[1]。制粉系统停运过程中,煤粉浓度不断降低,风速不断下降,制粉系统内不可避免地出现爆炸浓度(或满足爆炸条件),若制粉系统停运后操作不当,粉管吹扫不充分,磨煤机内、粉管(尤其是粉管分配器)积粉较多,就可能发生自燃现象。

当制粉系统再次启动时,制粉系统内也有可能出现爆炸浓度。在制粉系统的启停过程中,若系统内存在明火或发生积粉自燃情况时,处理不及时,就有可能发生爆炸。这就是制粉系统在启停过程中容易发生爆炸的根本原因。下面针对某公司锅炉制粉系统启、停过程中引发着火、爆炸事故过程进行深入分析。

2.1 制粉系统启动过程粉管着火事故分析

2014年12月20日,某公司1号炉E制粉系统启动后,E3、E4煤粉支管风速在 0~40 m/s之间大幅波动,粉浓度由23%降低至5%。1号机组A小机RB,E磨煤机停运,E磨煤机吹扫完毕。E制粉系统重新启动后E3、E4粉煤浓度测点显示为零,E磨煤机E3、E4煤粉支管风速到零,喷燃器前一次风粉管分配器有明火,紧急停运1号炉E磨。着火造成1炉E磨煤机E3、E4粉管自煤粉分配器至燃烧器入口弯头段过热严重,1号炉E、D层点火油枪及火检控制电缆部分烤焦。

E制粉系统着火原因:

1)制粉系统煤粉分配器为格栅结构,煤粉易在格栅处积存,1号炉MFT造成E磨煤机停运后煤粉分配器内积粉开始自燃。

2)1号机A小机跳闸RB动作E磨煤机停运,吹扫时间不足,未将煤粉充分吹进炉膛,E磨煤机重新启动后通入煤粉及热风,加剧了煤粉自燃。从而发生着火事故。

2.2 制粉系统停运过程爆炸事故分析

2017年09月18日,某公司1号机组开始降负荷,停运D磨煤机。在对2号、3号粉管吹扫时,发生爆炸,分配器上部端盖脱落,芯体弹出,落至 E层燃油平台上,油枪与燃烧器连接法兰完全脱开,粉管补偿器变形,磨煤机入口冷热一次风混合风道底部吊架移位脱开,磨煤机防爆门变形、损坏。

D制粉系统爆炸原因:

1)煤粉分配器为格栅结构,在粉管风速较低时,在风粉回流区极易发生沉降、堆积。

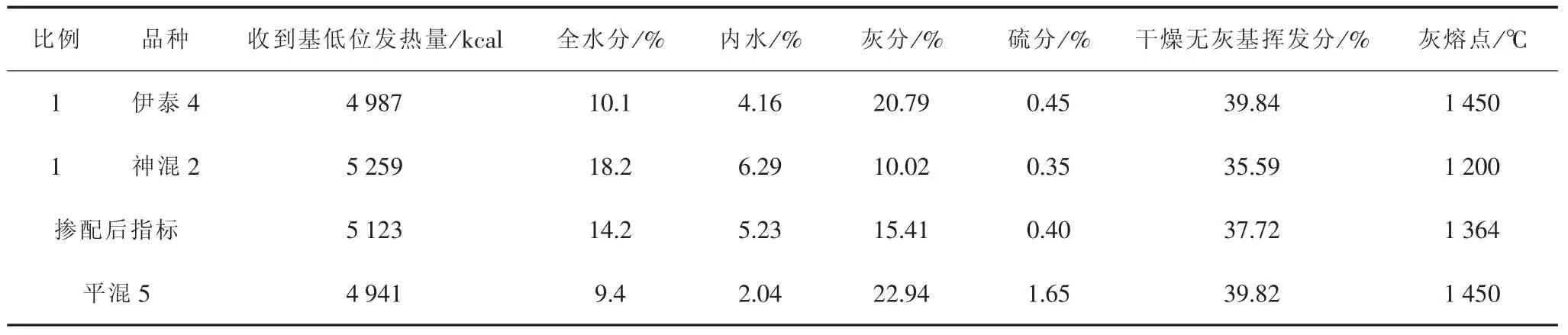

2)某公司近期燃用平混5煤种,未与其他煤种掺混、掺配,且全水、内水等指标均偏离设计和校核煤种,煤种易积煤,挥发分含量高。表2为某公司制粉系统燃用煤种指标。

3)为防止可燃气体在磨煤机内部聚积,磨煤机停运后投入消防蒸汽将磨煤机内存在的可燃气体吹进炉膛,但辅汽至磨煤机本体的消防管道较长,投入时蒸汽带水,而磨煤机停运后石子煤未及时排出,煤水混合在一定条件下加速了水蒸气分解产生的氧原子与碳结合成CO的速率[2]。

4)磨煤机入口热风快速关断门不严,热风漏入停运的制粉系统内部,使粉管内温度不断升高,加速可燃性气体析出。而温度升高至一定值后,制粉系统粉管内的存煤发生自燃,当易燃性的气体浓度达到爆燃值且有火源存在时制粉系统即发生爆炸。

表2 某公司制粉系统燃用煤种指标

3 制粉系统着火爆炸防范措施

制粉系统煤粉的着火、爆炸与煤粉的水分、灰分、挥发分、煤粉细度、煤粉混合物的温度、制粉系统中煤粉浓度和氧的浓度等诸多因素有关。对于燃用挥发分大于10%煤粉的锅炉制粉系统,爆炸的可能性始终是存在的。为防止制粉系统再次发生着火、爆炸,该公司成立了攻关小组,从运行调整、设备维护等方面制定防范措施及控制策略,降低制粉系统发生着火、爆炸的风险,提高制粉系统运行安全可靠性,保证机组安全、经济运行,对超超临界机组制粉系统安全运行具有一定指导、借鉴意义。

3.1 设备维护采取措施

1)控制策略优化。优化原有的控制策略,即在逻辑中增加CO浓度自动控制及磨煤机停运排煤提醒功能[3],当磨煤机内CO浓度大于35%时联开消防蒸汽电动门,消防蒸汽电动门已打开延时2 min打开磨煤机出口任一关断门,将CO在无氧的条件下排至炉膛,降低磨煤机内部CO浓度。

2)在各燃烧器层煤粉管道上增加火灾报警感温电缆,并明确报警地点或设备名称,并将消防监控柜分区域重点监视,提高声光报警强度。

3)在煤粉分配器前后设置人工测温孔,方便运行人员利用红外测温仪测量煤粉分配器处的温度,温度异常升高时及时采取措施。

4)增加磨煤机粉管风速、煤粉浓度异常报警信号,报警范围参考低于18 m/s或高于35 m/s。

5)采取填充耐磨料等措施,避免制粉系统粉管煤粉沉积。

6)调整磨煤机入口热一次风关断门的严密性,使热风漏进磨煤机风量达最小,降低磨煤机腔内温度,防止磨内存煤发生自燃。

3.2 运行人员运行调整措施

1)磨煤机出口粉管停运及启动前严格执行吹扫规定。吹扫时各粉管风速应大于22 m/s,吹扫时间应大于10 min,降磨煤机内部温度及存粉量,以防未排尽的存煤析出CO可燃性气体。

2)正常停运磨煤机后及时排出石子煤,以防磨煤机内部的存煤析出可燃的CO气体和存煤发生自燃。

3)停运磨煤机,在煤量减至 45 t/h时,应保证消防蒸汽投用良好,粉管吹扫完成后,停止投用消防蒸汽。消防蒸汽母管日常应保证疏水正常,处于良好备用状态。

4)为能够实时准确检测磨煤机内部可燃气体的真实浓度,运行人员定期吹扫取样管,发现存堵的取样管及时通知检修处理。

(5)对于高挥发分的煤种,宜采用中、下层磨煤机的上煤方案,应尽量减少燃用易积煤种磨煤机的启停次数。

4 结论

落实运行调整、设备维护等方面的防范措施及控制策略后,大大降低制粉系统发生着火、爆炸的风险,提高了设备的可靠性。

1)制粉系统着火、爆炸事故绝大部分发生在制粉系统启停过程中,若制粉系统内存在明火或发生积粉自燃情况时,极易发生爆炸,运行人员要高度重视,加强监视。

2)制粉系统着火、爆炸要从根源上查找原因,从运行调整、设备维护等方面入手采取防范措施,及时消除粉管积粉自燃,降低事故风险。