莲花大道景观桥大体积混凝土温度控制研究

林绪绵

(湖北工业大学土木建筑与环境学院,武汉 430068)

众多桥梁施工中会出现大方量的混凝土浇筑情况,而大体积混凝土浇筑时,会释放大量水化热[1],在混凝土的内部积聚相当大的热量,导致混凝土内部温度在短时间里快速攀升,这将导致混凝土出现较大的温度梯度。此时再加上外部的约束以及周围混凝土的作用,身处受拉区的混凝土容易因受到较大的拉应力而最终开裂破坏。

Wilson E L教授在温度场计算中引入了时程分析的方法,开发出了一款二维有限元仿真程序DOT-DICE,实现了分期施工温度场的模拟,并用该程序计算了Dworshak坝的温度场[2]。朱伯芳院士、潘家铮院士等人即对大体积混凝土的温度场进行了系统研究,完成了有关温度控制和设计的整套理论[3,4]。唐际宇等[5]运用ANSYS对大体积混凝土也进行了研究,并给出了相应的混凝土水化热控制措施。胡兴等[6]也对大体积混凝土早期裂缝产生做出了分析研究,但没有进行有限元模拟。

该文将基于MIDAS/Civil有限元分析软件,对莲花大道景观桥的中横梁大体积混凝土施工进行温度场的计算,并将之与实测数据进行对比,得出该有限元数值模拟在混凝土温度监控中的合理性。

1 有限元分析

1)工程概况

莲花大道跨二级渠景观桥主梁横梁采用C50 混凝土,中横梁(截面如图1)规格尺寸为12.8 m2×40.5 m,单体体积518.4 m3。施工过程采用一次性浇筑。

其混凝土配合比参数见表1。

表1 C50混凝土配合比 kg/m3

2)有限元仿真过程

建立中横梁来模拟混凝土的热量的传递。计算采用实体单元模型,划分网格时,应对中横梁表面与相应冷管布置位置进行加密,具体划分情况见图2,共划分成24 721个节点,19 600个单元。

该模型中定义水化热分析控制数据中的积分系数(时间离散系数)为0.5,初始温度即整个结构发生水化热反应之前的温度设定为30 ℃,定义迭代次数为20,收敛误差0.01。

由于横梁的施工时间为夏季,根据湘潭市历时均温,定义环境日平均温度为32 ℃,并假定环境温度呈正弦曲线变化,变化幅度为4.0 ℃,环境温度函数变化情况见图3。

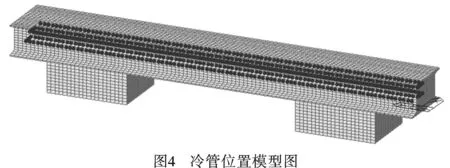

横梁厚度达到了3 m,内部热量难以散失,必须在混凝土内部设置冷却水管,建模时根据实际情况定义冷管的位置、水管直径、水流量和水温等,相关数据见表2,对流系数近似由计算公式Hp=4.75v+43.0 (kcal/m2·h·℃)得出。冷管模型见图4。

表2 水冷管参数表

3)有限元计算结果

由于横梁施工为一次浇筑,建模当作一个施工阶段进行模拟,激活对应的边界条件和冷管等条件,模型取前10 d的数据进行分析,前5 d每5 h生成一步骤,后5 d每10 h生成一步骤。计算结果见图5。

由以上计算结果得出,横梁大体积混凝土浇筑完成初期温度升高速率稳步,5 d之后达到近64 ℃,在5 d的时候便达到了峰值温度。横梁表面温度较低,散热速度快,混凝土内部热量难以释放,必须依靠冷却水管作用将热量带出,可看出冷管周围的混凝土温度较低。由于模型中定义冷管水流一直不变,使得计算结果中混凝土的降温速率正常,在规范规定的2 ℃/d以内。由温度场分布情况还可发现,横梁下部靠近C30 混凝土承台部分热量较难释放,随着浇筑时间的增加,混凝土高温部位逐渐往下部移动,控制固体接触面温度变化情况也是大体积混凝土温度控制的关键。

2 实测结果对比分析

现场温度监测系统测点布置见图6。图中Ⅰ、Ⅱ、Ⅲ为端横梁传感器安装位置,Ⅳ、Ⅴ、Ⅵ为中横梁安装位置。只取中横梁位置温度监控数据,实测结果见图7。

通过景观桥浇筑混凝土水化热的监测数据,可以得出:现浇混凝土的水化热温度前期较高,最高监测温度为74.9 ℃,浇筑66 h以后,温度开始明显下降,且前期下降较快,后期下降减缓,最后温度降至与大气温度相近,符合混凝土水化热变化规律。

将有限元模拟计算的温度值与实际检测温度结果对比,取温度最高值,统计结果见表3。由表3可见,实测结果中,温度峰值比理论计算早了约60 h,即温升阶段,温度升高过快,则说明冷却水管此时的运作效率低于理论计算。理论计算结果与实测结果温度变化趋势相同,实测温度最高值比理论计算高了10.4 ℃,此时需要注意,防止混凝土表面出现裂缝。

表3 数值理论计算与实际结果对比

3 结 论

a.有限元计算结果与实测结果接近,因此有限元数值模拟适用于大体积混凝土温控计算。

b.大体积混凝土施工中,其温度高峰出现一般是在70 h左右,若理论计算结果慢于实际计算结果,则说明冷却水管作用不明显,需要进行及时的降温措施,以防因为混凝土内外温差过大产生裂缝。