模糊偏好的TBM刀盘溜碴结构设计

聂晓东,胡 军,聂诗武,李旋旋,霍军周,陈 巍

(1.新疆额尔齐斯河流域开发工程建设管理局 材料设备管理处,乌鲁木齐 830000;2.大连理工大学 机械工程学院,辽宁 大连 116024)

出碴性能是评价刀盘设计好坏的重要指标之一[1],出碴槽的形式、刀盘的开口面积、溜碴板的结构形式都会对其产生一定的影响[2].溜碴板设计的优良会决定岩碴是否能够顺利地从刀盘排出并掉落在皮带输送机上.如果岩碴不能顺利的从刀盘排出,将会导致岩碴在刀盘内的大量堆积,影响刀盘的出碴性能和出碴效率.虞诗强[3]使用离散元仿真软件在单一直径刀盘情况下,不同出碴槽布置方式对出碴流动性的影响进行了分析,并提出了碴槽正确布置应该遵循的一些准则.李大平[4]在ABAQUS二次开发的基础上建立了参数化的数值仿真模型,对TBM刀盘溜碴结构的优化设计提供了依据.目前,能够查阅到的资料基本上都是基于刀盘刚度和强度方面进行分析的,很少发现学者对TBM溜碴板结构进行设计与研究.本文深入研究了TBM刀盘的溜碴板结构,改进已有的溜碴板设计模式,以此提高刀盘工作时的排碴性能.溜碴板是刀盘内部重要的支撑结构,它不仅影响着刀盘工作过程的出碴性能,而且刀盘的强度和刚度受其影响很大.因此,在对刀盘进行结构设计或优化的时候,不能一味地提高刀盘出碴性能,还要考虑刀盘工作需要满足的刚度与强度.

因为影响出碴性能的因素良多,无法定量对各个因素进行准确的分析,模糊综合评价模型是对多目标问题进行有效评定的优秀方法,能评价不同方案的优先级,从而达到选出最优设计方案的目的[5].所以,本文模糊综合评价方法对不同方案进行了评价,并进一步对刀盘溜碴板出碴结构的优化设计提出了意见.

1 溜碴板结构设计要求

溜碴板作为刀盘的支撑结构,会影响刀盘的出碴性能,也会影响刀盘的刚度与强度.所以需要考虑到刀盘的刚度和强度,在这个基础上,提高刀盘的出碴性能.

1.1 设计的关键问题

在TBM的掘进过程中,其刀盘会与掌子面直接接触作用,所受到的载荷复杂.因此,刀盘应具有一定的刚度和强度.如果进行溜碴板结构设计的时候,导致刀盘未能达到一定的刚度和强度,可能会使刀盘面出现开裂,影响刀盘与其他结构的密封性能,从而造成一定的经济损失.

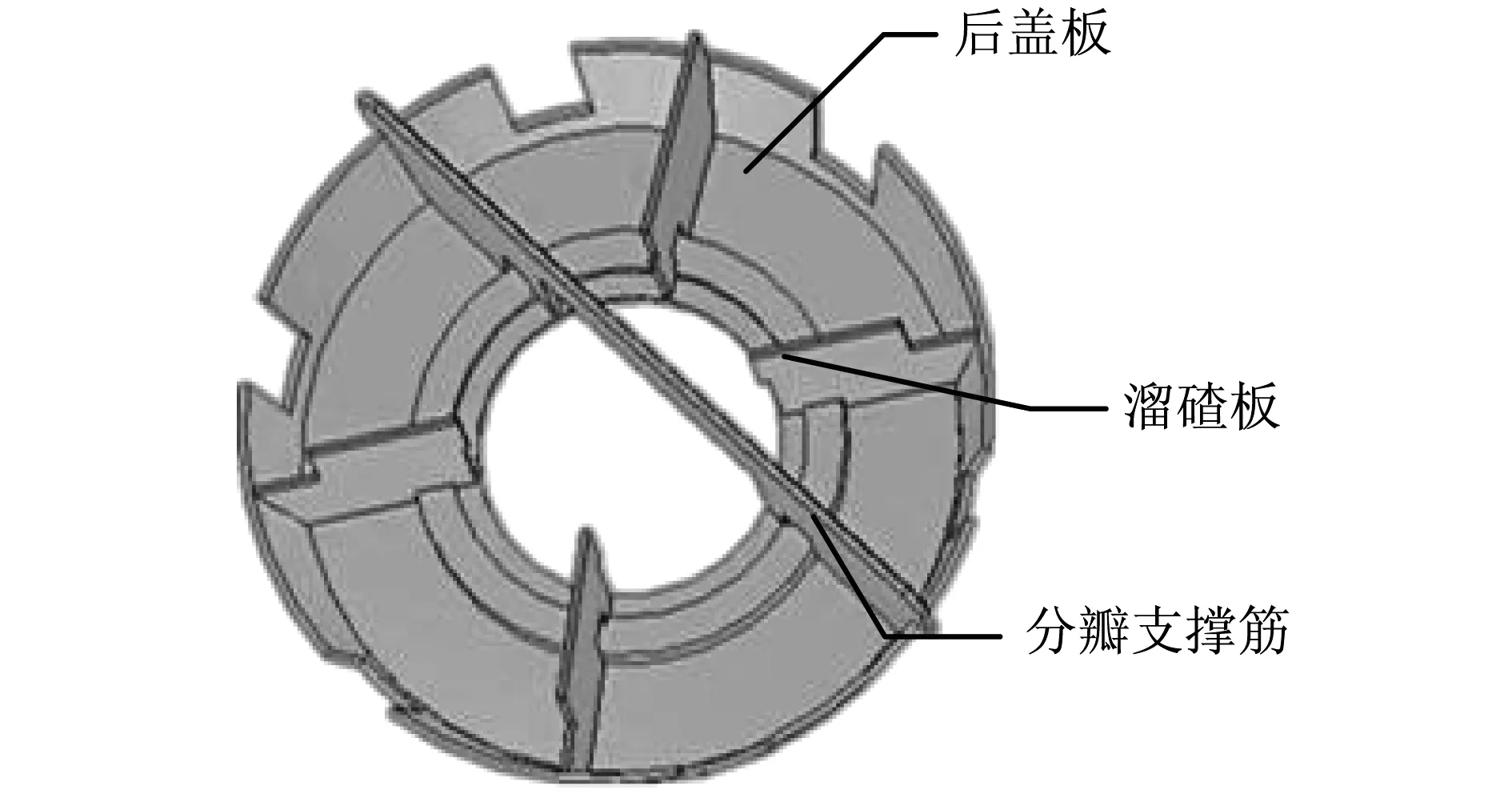

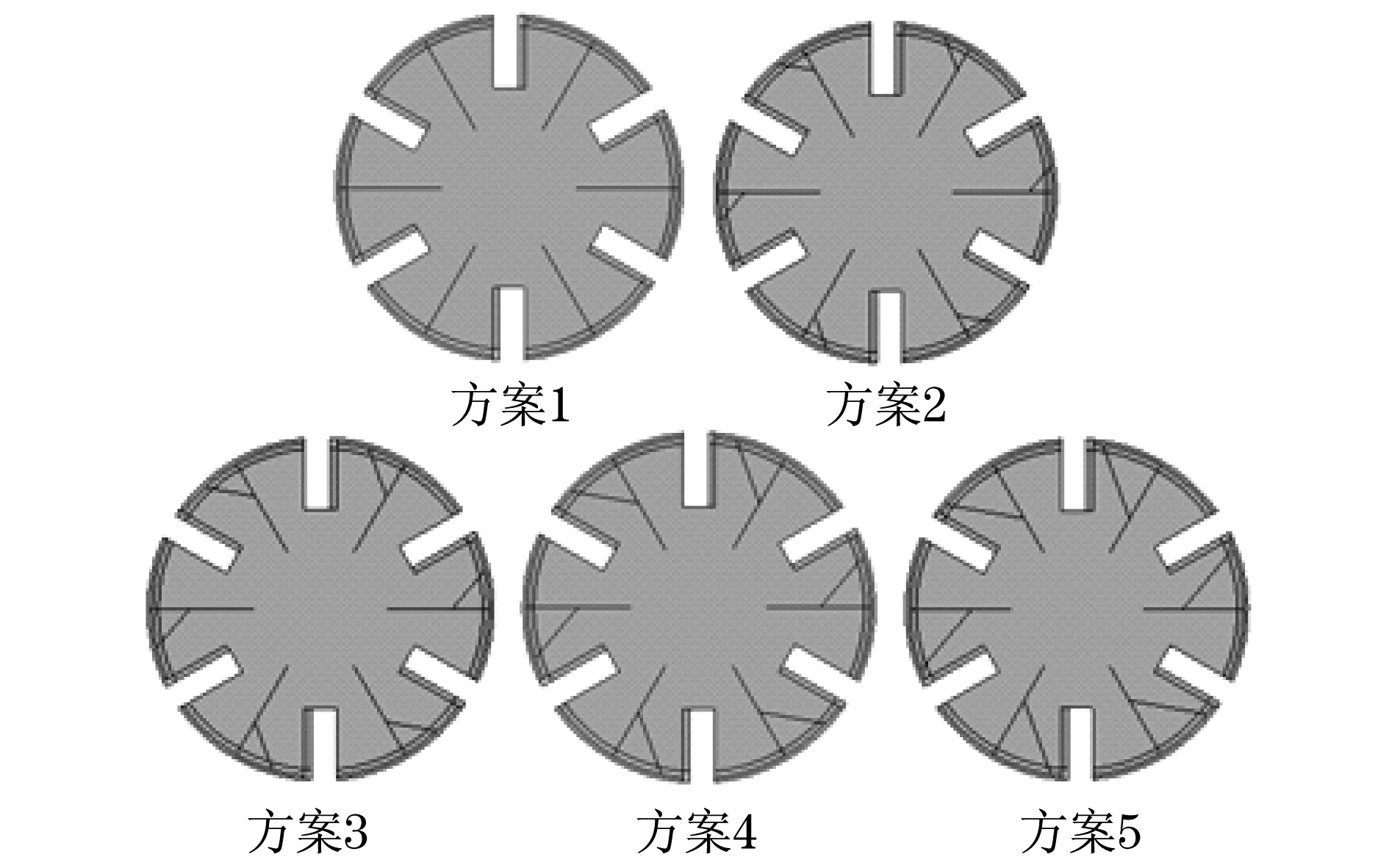

TBM刀盘掘进过程大概可以描述如下:被破岩的岩碴位于刀盘底部,在刀盘转动过程中,岩碴被铲入刀盘,伴随着刀盘转动,岩碴会沿着溜碴板滑落到皮带输送机上,然后随着皮带输送机被输送到外部.溜碴板结构设计的好坏很大程度上决定了岩碴是否能够掉落到皮带输送机上.假如溜碴板设计不能满足出碴要求,那么岩碴将会在刀盘内部发生堆积,堆积在刀盘内部的岩碴和刀盘的其他部件发生碰撞、摩擦,造成刀盘内部部件的磨损破坏,减少TBM的使用寿命.现如今刀盘结构设计方法对溜碴板的结构设计很少.溜碴板常见结构如图1所示,由图可见到溜碴板的数量并不多,这是因为虽然增加溜碴板数量可以提高刀盘的刚度和强度,但是一味地增加溜碴板数量会导致刀盘内部构件的干涉.所以设计溜碴板结构时,应该设置合适的溜碴板数量.

图1 溜碴板常见结构示意图Fig.1 Schematic diagram of common mucking plate

综上,在选定溜碴板数量的情况下,应该在符合一定刚度与强度的前提下,通过改善溜碴板结构对刀盘出碴性能进行优化.

1.2 现存溜碴板结构设计问题

在以往的设计过程中,我们往往只是一味地追求刀盘的刚度和强度,忽视了刀盘的出碴性能.因此,在现场工作过程中会发现岩碴无法顺利排出,加速刀盘内部构件的磨损,降低TBM机的使用寿命.

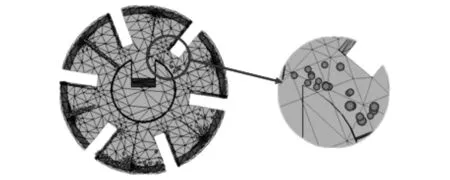

常见溜碴板出碴过程如图2所示.为便于表示,提取集碴环局部图(右图).从图中可以看出:溜碴板已经处于皮带机上方,但是仍有少部分的岩碴附着在刀盘内部,没有顺利的进入皮带机,等待下一次排碴过程.刀盘内部残留岩碴将会与溜碴板、刀盘内部结构产生摩擦碰撞,加速了各个部件的磨损,以至于降低了TBM刀盘的整体刚度和强度.

图2 刀盘出碴过程示意图Fig.2 Schematic diagram of the mucking process

传统设计方法设计出来的刀盘其出碴性能较差,本文参考传统溜碴板结构,分析溜碴板结构变化对刀盘出碴性能的影响,提出一种不仅能够符合刀盘强度和刚度的要求,而且满足一定出碴性能的新型结构设计方案.

2 评价TBM刀盘出碴性能的方法

影响出碴性能的因素可以表示为岩碴排出过程的流动性、岩碴排出的数量、进入刀盘内的岩碴数量.本文建立了一套合理的模糊综合评价方法来评价上述的多个影响因素,并根据模糊综合评价方法选择了合理的评价指标.

2.1 确定出碴性能指标

如果想要得到合理的结果,应该选择合理的出碴性能指标.一般情况下,岩碴排出过程大概可以分为3个阶段:第1个阶段包括岩碴的产生和岩碴颗粒进入刀盘内,如果在这一阶段过多的岩碴堆积在盘面间会加速刀盘的磨损,降低工作效率;第2阶段主要包括岩碴掉落到输送机的全过程,这个阶段岩碴处于刀盘内部并随着溜碴板慢慢地靠近集碴环,因为皮带输送机的宽度是一定的,所以岩碴必须在一定时间内顺利地掉落到皮带输送机上,在一定时间内岩碴如果不能顺利地掉落到输送机上,岩碴只能等待下次排碴机会,因此岩碴会发生堆积,如果堆积过多,会加速刀盘各个结构的磨损,甚至会影响后续岩碴颗粒进入刀盘内部,使TBM刀盘工作效率降低;第3阶段是掉落在皮带机上的岩碴排出到外界的阶段,在这个阶段岩碴会随着皮带逐步从刀盘内部排出,这个阶段主要和输送机有关,与溜碴板的排碴性能关系不大,如果岩碴的排出过程完成了第2阶段(岩碴掉落到皮带输送机上),就可以认为岩碴已经成功排出.

假如刀盘的出碴过程是在稳定的情况下,并且出碴的速度大于或等于刀盘破岩的速度,那么就可以认为这是TBM刀盘理想的排碴状态.其中,单位时间内刀盘破岩产生的岩碴数量和排碴过程排出的岩碴数量间的代数差用出碴效率表示,刀盘出碴过程的稳定程度用出碴稳定性来描述.由3个阶段的定义可知,第3个阶段对刀盘的出碴性能没有太大的关系,所以我们主要分析刀盘的第1个和第2个排碴阶段.对于第1个阶段,理想结果是岩碴都能进入刀盘内,故选择盘面上的岩碴数量为性能指标.对于排碴第2阶段,理想的结果是一个周期内岩碴颗粒可以全部掉落到皮带输送机上,并且每次排出的颗粒数量一致,故选择排出过程成功掉落到皮带输送机上的岩碴数量和每次排碴过程排出的岩碴颗粒数量的变化波动作为性能指标.

综上所述,得到如下4个评价指标:

(1) 盘面上的岩碴数量m1.m1越小代表进入到刀盘内的岩碴数量越多,所以出碴性能越优良.

(2) 单位时间内排碴过程排出的颗粒数量m2.m2越大说明更多的岩碴可以成功排出,因此出碴性能越好.

(3) 残留在刀盘内部的岩碴数量m3.若该指标越小说明残留在TBM刀盘内部的岩碴颗粒数量越少,出碴性能越好.

(4) 残留在刀盘内部的岩碴数量的波动m4.若m4越小,说明刀盘的出碴稳定性越好,出碴性能越好.

History函数可以对指定球体或墙体的坐标、温度、速度以及温度等进行监控.由上文选定的4个指标,本文定义了3个函数,分别为盘面颗粒数量N1、刀盘内的岩碴数量N3和排出刀盘的岩碴数量N2.若记录的一小段时间内采集了n个数据,则计算出碴性能评价指标公式如下:

(1)

每个评价指标其特征值数值范围区别很大,其最大值规定为1,最小值规定为0,但是这会夸大有些数值区域小的指标在评价中的作用.所以本文提出相对优属度这种辅助评价方法[6].

针对越大越优秀的评价指标,有

(2)

针对越小越优秀的评价指标,有

(3)

2.2 模糊综合评价模型

本文采用模糊综合评价方法,即

(4)

式中:Ii是评价结果(方案i);n是第i个方案对应的评价指标数量;ωj是指标j对应的权重.

权重ωj的计算过程,对于多目标评价问题,记为

式中:f1,f2,f3和f4依次为盘面上的岩碴数量、单位时间内排碴过程排出的颗粒数量、残留在刀盘内部的岩碴数量和残留在刀盘内部的岩碴数量的波动.

刀盘盘面上残留的岩碴如果过多会加速刀盘盘面的摩擦,严重时会破坏滚刀,极大地影响施工进度,所以将这一出碴性能指标放在首位.出碴性能和排碴过程排出的岩碴数量呈正比关系,所以认为其第二重要.刀盘单位时间内所排出的岩碴数目可以反映刀盘是否可以顺利地将刀盘破岩产生的岩碴及时排出,如刀盘内堆积过多的岩碴,会阻碍第1阶段岩碴的进入.当上述的2个评价指标都较为优秀时,则刀盘内部残留岩碴数目少,岩碴颗粒都可以成功排出到皮带输送机上,因此,残留在刀盘内部的岩碴数量也是指标之一.残留在刀盘内部的岩碴数量的波动是衡量出碴稳定性的指标之一.

综上所述,4个评价指标优先级为

可得到如下的偏好矩阵:

因为Ra(i,j)+Ra(j,i)≠0,根据重要程度排序,我们令α=0.05,β=0.95,γ=0.35,δ=0.65,可得

由此,4个评价指标的权重为

3 刀盘出碴仿真分析

在对溜碴板优化设计前,需要对会产生影响的结构参数进行模拟,本文采用离散元方法对溜碴板结构进行出碴性分析,以此来找到一种合理的结构设计方法来提高刀盘出碴性能,进而优化溜碴板结构设计.

3.1 出碴过程离散元仿真

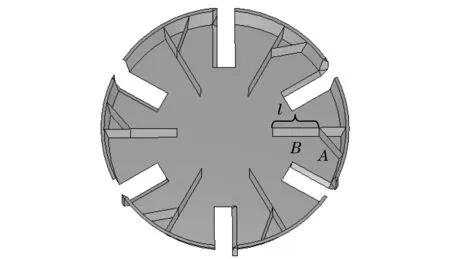

为了在符合刚度和强度的情况下减少岩碴堆积高度,拟采用溜碴板的结构如图3所示,添加一个短溜碴板A和溜碴板B相接.溜碴板A能够辅助岩碴快速移动到溜碴板B,堆积高度最高可到达l,本文称其为排碴有效长度,在不减少溜碴板实际排碴长度的情况下减少堆积高度.

图3 溜碴板的改进结构示意图Fig.3 Schematic diagram of the improved structure

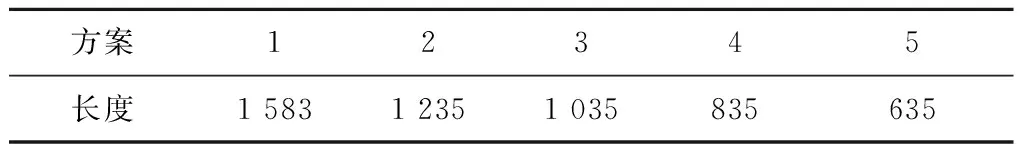

本文在保证其他结构不变的情况下,对不同堆积高度对出碴性能的影响进行分析,溜碴板设计方法如图3所示,对溜碴板有效长度不同对应的TBM刀盘模型进行离散元仿真模拟分析.选取的有效长度数值如表1所示,表1有限长度对应的模型如图4所示.本文拟定A,B溜碴板之间夹角为50°.

表1 溜碴板的排碴有效长度数值Tab.1 The effective length of mucking plate mm

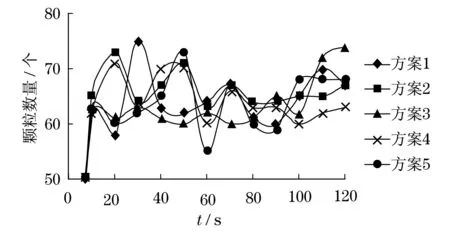

图4 刀盘模型Fig.4 The cutter-head models

成功地建立了不同方案对应的刀盘模型后,将其得到的模型按顺序导入PFC3D软件中进行离散元法仿真模拟分析.为确保得到合理的分析结果,在仿真过程中应该确保其他变量一致,比如转速和掘进速度等,这样得到的结果才是符合条件的.

3.2 仿真结果分析

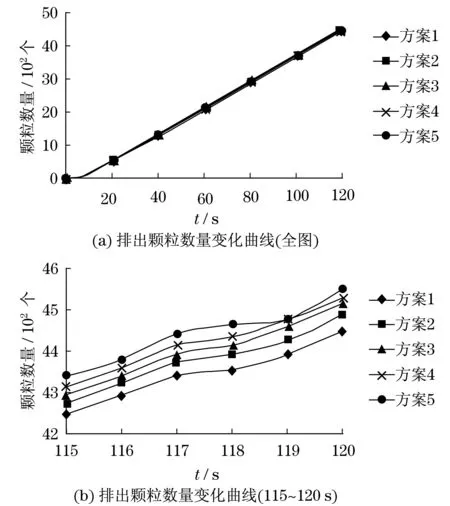

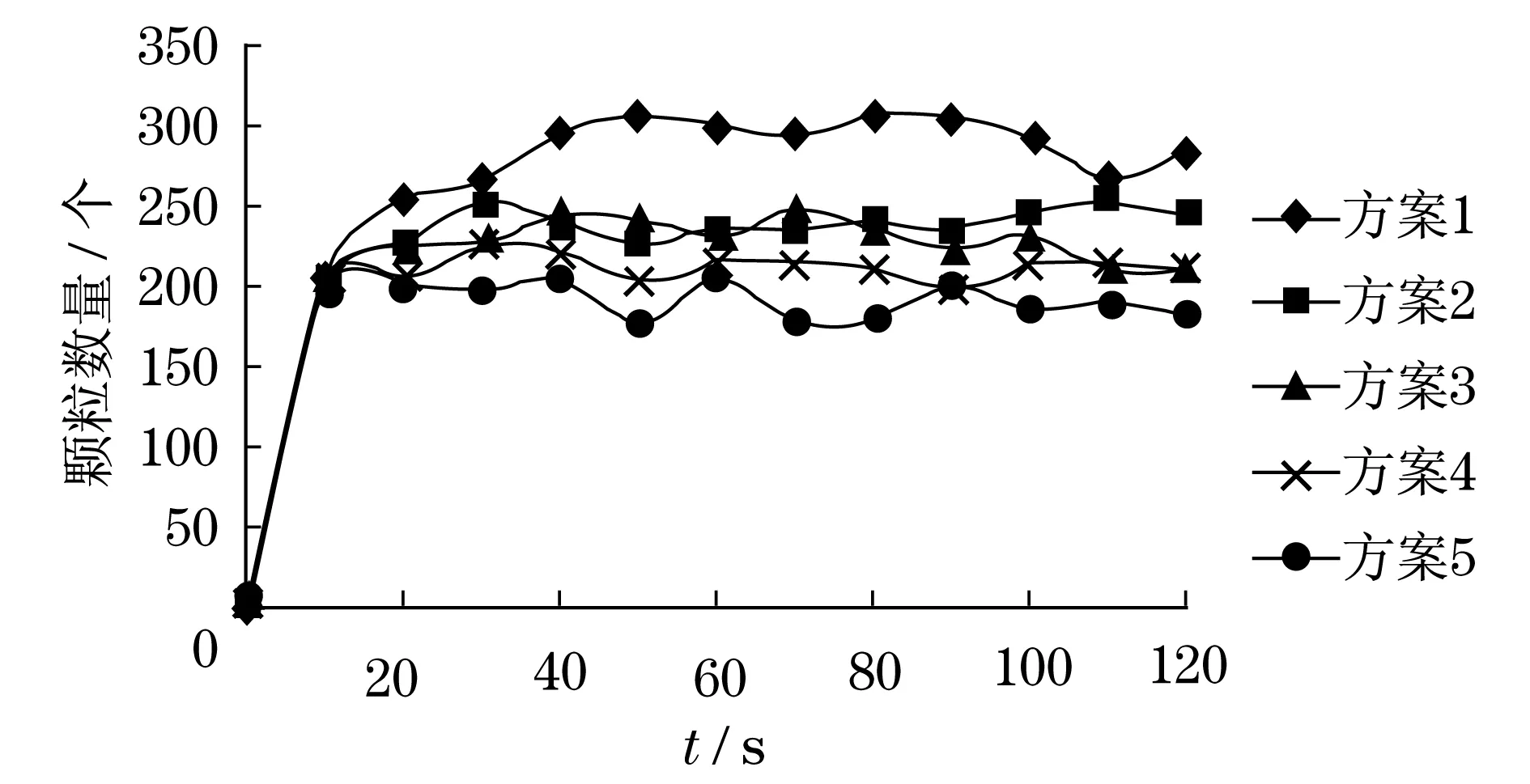

图5为随时间变化的盘面颗粒数量变化曲线图,随着时间变化成功排出刀盘的岩碴数量变化曲线如图6(a)所示,为了方便对比分析,我们截取其中115~120 s时间段的变化曲线进行分析,如图6(b)所示,不同方案残留在刀盘内部的岩碴数量变化曲线如图7所示.

图5 盘面颗粒数量变化曲线Fig.5 The curves of ball numbers before cutterhead

图6 不同设计方案下的成功排出颗粒数量变化曲线Fig.6 The curves of excreted balls numbers of

图7 残余在刀盘内的岩碴数量变化曲线Fig.7 The curves of inside balls numbers remained

由图5可知:设计方案的不同即有效长度的变化对盘面颗粒数量没有影响.这是因为有效长度的减少并不会改变刀盘盘面的结构,只是会改变刀盘内部的岩碴流动性.因此,刀盘盘面岩碴数量没有变化.

由图6可知:有效长度会影响排出岩碴颗粒的数量,并且在同样长的一段时间内,溜碴板有效长度与排除颗粒数量呈反比.这主要是因为有效长度越短,岩堆高度越低,岩粒受到的切向力越小,从而提高了岩碴掉落在皮带机上的几率.

由图7可知:设计方案的不同对残余在刀盘内部的岩碴数量有限影响.随着有效长度的变短,残余岩碴颗粒数量趋于稳定的时间变短,而且在稳定后残余的岩碴颗粒数量越少.这是因为成功排出的颗粒变多造成的.

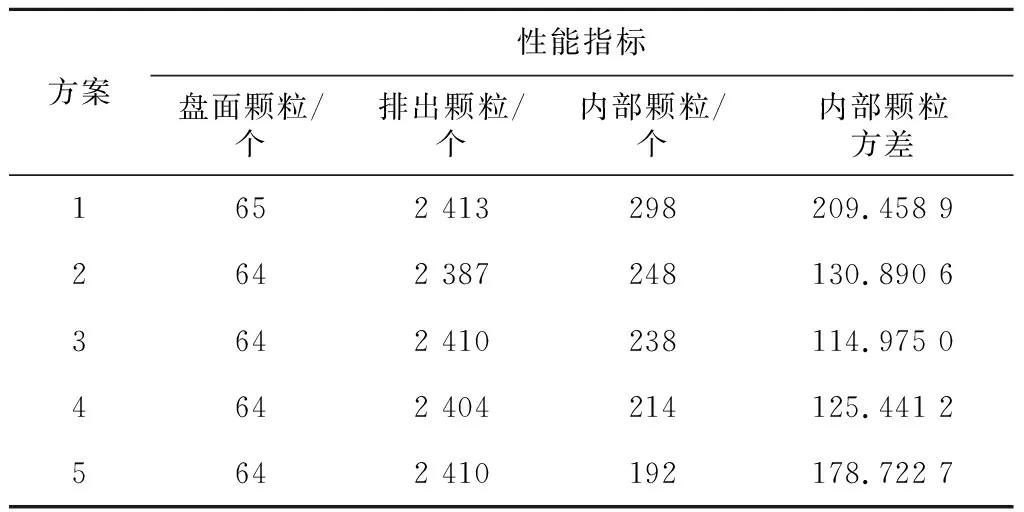

为了更加合理地对结果进行分析,选取60~120 s时间段的仿真结果进行定量性分析.不同设计方案下盘面岩碴数量、排出岩碴数量、内部残余岩碴数量及其方差如表2所示.

表2 各方案评价指标数值Tab.2 The mucking performance indexes of different

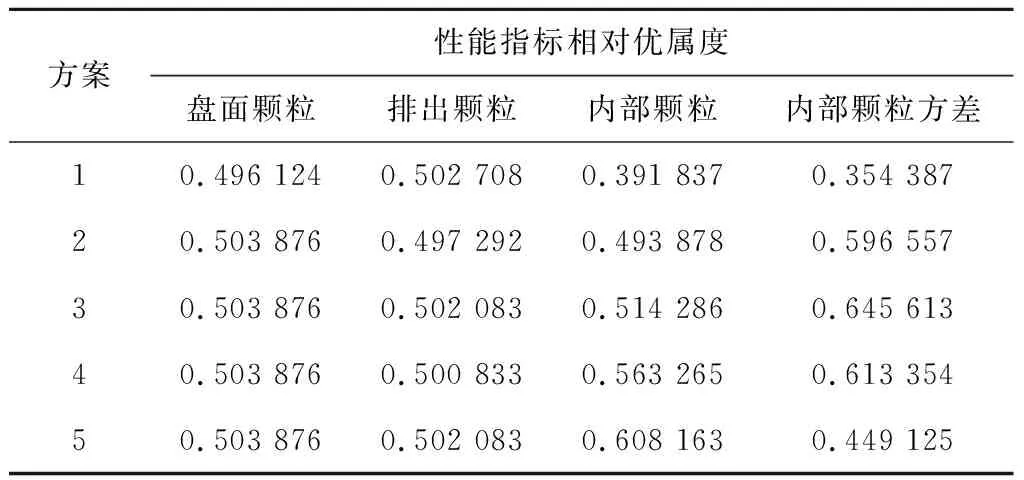

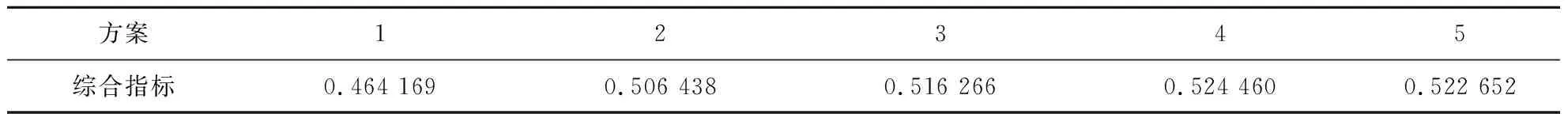

由表2数据计算可得到各个方案下不同指标的相对优属度,如表3所示.将各项指标优属度及权重带入到式(4)中得到各项方案的综合出碴性能指标,如表4所示.

表3 各个方案下不同指标的相对优属度Tab.3 The relative membership degree of mucking

表4 出碴性能综合指标Tab.4 The comprehensive indexes of mucking performance

如表4可知:随着有效长度的减少,刀盘出碴性能越好,但是当有效长度过短时,刀盘的出碴性能不仅不会再增加,而且会有一定的降低,如方案4和方案5的对比.

由表2呈现的数据可知,在60~120 s观察期间,随着溜碴板的有效长度减少,成功排出的岩碴数量并没有随之增加,这与图6(b)所得到的排出岩碴颗粒变化曲线图有所不一致.由于在实际排碴过程中,有效长度越长堆积在刀盘内的岩碴数量越多,导致越多的岩碴和新进入刀盘内的“新”岩碴混合在一起,这些岩碴会和“新”岩碴一起排出刀盘.因此,导致在稳定以后,随着有效长度的减少,刀盘排出岩碴颗粒数量并没有增加.通过对比方案1和方案4,可以发现,相对于方案1,方案4成功排出的岩碴数量减少了0.37%,刀盘前面岩碴数量减少了1.54%,方案4刀盘内部岩碴的数量只有方案1的71.8%,其方差更是减少了40.11%.由表4可知,有效长度对出碴效率影响不大(稳定后),但是有效长度对出碴稳定性有一定的影响.当溜碴板有效长度进一步减少的时候,相较于方案4,方案5刀盘盘面的岩碴数量没有变化,残留在刀盘内部的岩碴数量减少了10.28%,排出岩碴颗粒数量基本没变化,方案5残留在刀盘内部的岩碴数量变化方差相对于方案4增加了42.48%.可以发现,当在一定有效长度上继续减小排碴有效长度,虽然可以少量的减少残留在刀盘内部的岩碴数量,但是其稳定性大大降低.综述所述,排碴有效长度并不是越短越好,我们应该适当的进行计算选择.

4 结语

本文根据传统设计方法常见的问题,提出了一种能满足刀盘工作刚度和强度设计要求的、改变溜板有效长度提高出碴性能的结构设计方法.与此同时,对有效长度不同的溜碴板所对应的TBM整体刀盘,用离散元法仿真模拟其出碴过程.结合模糊综合评价模型对仿真结果进行分析对比,证实刀盘的出碴性能会受到溜碴板有效长度的影响.