某型土压平衡盾构机刀盘有限元静力学结构分析

邓洋,郑军,罗红梅

(中铁工程服务有限公司,四川 成都 610081)

随着我国城市化水平的不断提高,隧道及地下空间的开发得到迅猛发展。盾构机作为机械化开挖的工程装备,以其快速、安全等特点,在我国隧道及地下空间开发中得到了广泛应用。盾构刀盘在掘进过程中会遇到各种不同硬度层理结构的岩石、砂砾石、砂土、粉质砂土、淤泥质黏土等,各地的地质条件千变万化,工作条件极其恶劣,这些都对盾构刀盘的结构提出了严格要求。盾构刀盘是盾构掘进的核心部件,其性能对盾构的工作效率起着决定性的作用。在盾构刀盘的设计阶段,对刀盘的结构进行分析是设计优化的关键。有限元分析以其耗时短、代价小等特点,成为刀盘设计阶段一种被广泛采用的方法。文献应用有限元法建立三维刀盘模型,分析了刀盘在极限载荷情况下的受力及变形情况。

本文针对某地区地铁线路标段的地质水文条件,设计某型号土压平衡盾构机的刀盘型式,利用SolidWorks软件对刀盘三维建模,采用ANSYS Workbench对刀盘进行静力学分析,得到刀盘的应力和变形情况。通过对刀盘力学特性的分析,为盾构选型和隧道施工参数的确定提供依据,为刀盘的结构优化提供参考。

1 工程地质与刀盘受力分析计算

1.1 工程地质条件

某地区地铁线路标段均为地下线。根据标段岩土勘察报告,拟建区间隧道的最大埋深约24m,沿线穿越范围内地层主要为粉质黏土、黏质粉土、粉砂和细砂。线路区间穿越建筑物及地下管线。初步设计刀盘型式为软土刀盘结构,刀盘主要布置刮刀、撕裂刀,用于地层的开挖,为保证盾构机顺利施工,满足刀盘强度和刚度要求,对刀盘进行结构分析。

1.2 刀盘受力分析

盾构掘进过程中,刀盘主要承受正面推进阻力F、扭矩T、刀盘周边的土压力与水压力Q和刀盘自重G。刀盘受力情况如图1所示。

图1 刀盘受力示意图

以上 4 种力中,当刀盘的结构确定以后,重力G为恒定不变;正面推进阻力F和扭矩T则随着刀盘工况的变化而变化。此次选用的是面板式刀盘,刀盘周边土压力与水压力Q主要对于刀盘径向的变形有影响。根据多年的施工经验,对于盾构刀盘这样有一定厚度的箱型焊接结构来说,其影响微乎其微,所以在计算刀盘的受力时,可以忽略不计。

1.3 推力和扭矩计算

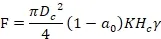

在计算刀盘正面推进阻力F时,要考虑刀盘的具体形式(面板式、辐条式)、刀具的投影面积及开口率。对于粘土地质,刀盘正面推进阻力计算可按如下公式:

式中:K为侧向土压力系数:K=0.65~0.85(软粘土),K=1-sinφ(砂性土);

DC为刀盘直径(m);

γ为土体的重度(kN/m³);

Hc为地面到盾构掘进轴线的距离(m)。

根据刀盘参数及标段岩土勘察报告中的相关参数值,计算出F=4847kN。

通常刀盘的扭矩计算可参照日本盾构隧道标准规范建议的土压平衡式盾构刀盘扭矩经验计算公式:

式中:D为刀盘直径(m);

α为刀盘扭矩系数。

根据标段岩土勘察报告中的相关参数和刀盘结构形式计算出T=6876kN·m。

2 刀盘建模

2.1 刀盘结构分析

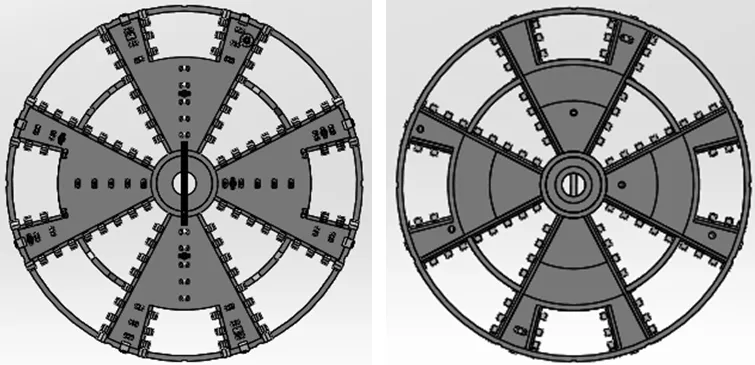

根据标段岩土勘察报告,盾构穿越范围内地层主要为粉质黏土、黏质粉土、粉砂和细砂,故刀盘设计为软土刀盘。刀盘为面板型,采用焊接结构。刀盘整体高度为1020mm,刀盘直径为6440mm,刀盘面板开口率为50%,中心开口率大,可有效地避免“泥饼”的产生。刀盘布置有中心鱼尾刀、刮刀、边缘刮刀、撕裂刀,其中刮刀84把,边缘刮刀16 把,撕裂刀44把。刀盘为中间支撑方式,通过牛腿传递推力与扭矩。

2.2 刀盘有限元模型的建立

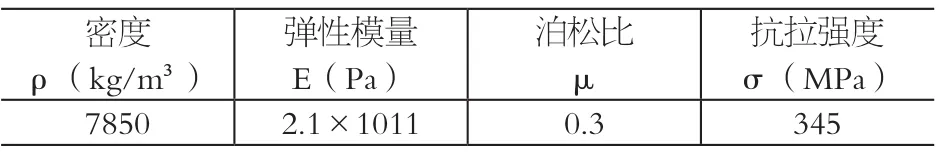

在SolidWorks软件中建立刀盘的三维实体模型,为降低有限元的分析时间,对结果影响不大的结构进行简化处理,简化后的刀盘模型如图2所示。盾构刀盘的材料为Q345B,其参数如表1所示。

图2 简化后的刀盘实体模型

表1 刀盘材料参数表

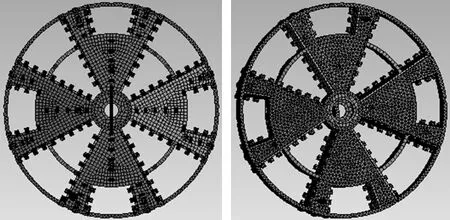

将三维实体模型导入ANSYS Workbench软件进行有限元分析,接触设置为Bonded(绑定),忽略间隙与穿透,接触区域无滑移。网格划分如图3所示。

2.3 约束条件和载荷

图3 刀盘有限元模型

按照盾构刀盘的安装方式和运动要求,对其施加约束条件。在工作过程中,刀盘主要受到沿轴线方向的推进阻力F、重力和沿周向的转动阻力矩T。对刀盘牛腿安装面施加固定约束,对刀盘正面施加推进阻力F,对刀盘圆周施加扭矩T。

3 有限元计算结果分析

图4 刀盘等效应力云图

图5 刀盘等效变形云图

从图4可知,在正常工况下,刀盘应力较大的区域集中于刀盘牛腿安装面的附近,最大等效应力为200.79MPa。从图5可知,在该工况条件下,变形主要出现在刀盘边缘,最大变形出现在刀盘边缘处,最大变形量为2.1966mm,刀盘中心以及牛腿部分几乎无变形,刀盘整体的变形较小。现场施工应用情况:该型号盾构机在该地铁线路施工中的应用效果良好,施工效率高,满足工程施工的要求,得到施工方一致的高度评价。

4 结语

(1)通过对刀盘的有限元静力学结构仿真分析可知:设计刀盘的最大应力为200.79MPa;最大变形为2.1966mm,满足强度和刚度的设计要求。

(2)该刀盘在设计线路中施工的效果良好,施工效率高,满足施工要求,得到施工方一致高度评价。

(3)通过理论计算结果和实际应用情况表明,盾构机刀盘数值模拟对刀盘的结构设计提供了理论支撑。该刀盘的设计满足工程的实际需要。研究结果可为同类刀盘的结构设计和工程施工维护提供参考依据。