物性参数对除雾器分离特性影响数值研究

杜明生王庆功王建军许伟伟

(1.大唐环境产业集团股份有限公司,北京 100097;2.中国石油大学(华东),山东 青岛 266580)

新型除雾器环境保护领域的热点。本文选择旋流板除雾器作为研究对象,采用CFD数值计算方法研究。采用RNG k-ε湍流模型以及欧拉壁面液膜模型(EWF)对旋流板除雾器进行数值模拟。研究结构参数(导叶角度、除雾器筒径)和物性参数(液滴粒径、密度)与除雾效率和压降之间的数值关系,分析不同参数下除雾器内部流场和壁面液膜分布情况,为除雾器的设计和结构优化提供思路和参考数据。

1 数值计算模型及边界条件

如图1所示,除雾器内构件为旋转导叶,除雾器筒体直径500mm,导叶内圆柱直径均为160mm,外圆柱直径均为470mm,叶片数均为24片。导叶与除雾器筒壁之间留有缝隙,提供筒壁液膜流通通道。根据实际工况,采用速度入口边界,出口边界条件为Outflow。入口气体流速为3.6m/s,液气比为0.0001。

图1 除雾器直板导叶整体结构

2 物性参数对分离性能的影响

在保持单一变量的条件下,分析液滴粒径、液滴密度对分离性能的影响。第一组的参数为:导叶级数一级,导叶角度40°,筒径500mm,液滴密度998kg/m3,液滴粒分别为20μm、40μm、60μm、80μm、100μm;第二组的参数为:导叶级数一级,导叶角度50°,筒径500mm,液滴粒径10μm,液滴密度998kg/m3、2000kg/m3、3000kg/m3。

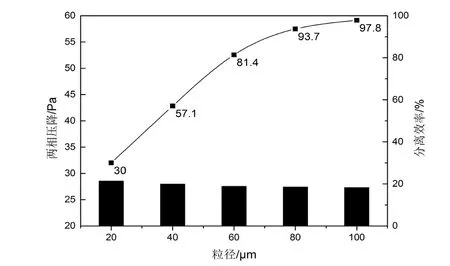

2.1 液滴粒径

图2 除雾效率随液滴粒径变化曲线

由图2可知,液滴粒径越大,除雾效率越高,压降基本不变。这是因为粒径在流场中受到曳力、重力、浮力、Saffman力等作用,而液滴粒径越大,受到的重力和离心惯性力越大,液滴越易被 “甩”到边壁,在筒壁形成液膜,实现分离,所以除雾效率越高。当液滴粒径为80μm以上时,除雾效率达到90%以上,粒径为100μm时,除雾效率更是达到97.8%。

图3 不同粒径下除雾器壁面液膜分布图(单位:m)

由图3可知,进口液量一定,随粒径的增大,导叶下游除雾器壁面上的液膜厚度越来越大,说明被分离下来的液量越来越大,即除雾效率越来越大。

由图4可知,随着液滴粒径的增大,导叶靠近进气口的一侧液膜厚度不断增大,同时,导叶迎风侧液膜厚度大,背风侧液膜厚度小,这说明随着液滴粒径的增大,导叶本身的除雾能力不断增强,且导叶迎风侧是导叶本身发挥除雾作用的主要区域。

图4 不同粒径下导叶壁面液膜分布图(单位:m)

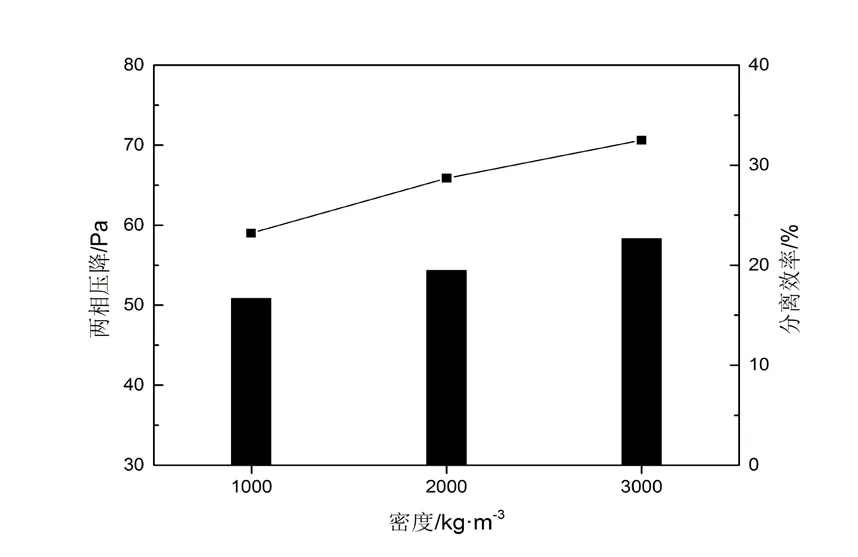

2.2 液滴密度

图 5 不同液滴密度对除雾性能的影响

由图5可知,随密度的增大,除雾效率不断增大,且两相压降也不断增大。除雾效率增大的原因是,随密度的增大,相同粒径的液滴所受离心力不断增大,液滴更容易被“甩”到壁面上而被分离下来,因此除雾效率不断增大。

3 结论

随液滴粒径的增大,两相压降基本不变,除雾效率不断增大;随液滴密度的增大,两相压降和除雾效率均不断增大。

从以上得出的结论可看出,在满足压降的前提下,为提高除雾效率,可适当增大导叶角度,或适当减小筒径。在保持除雾器结构不变的情况下,为提高除雾效率,可通过一定方法使液滴尺寸或密度增大。