微管径并联分离式热管可视化实验研究

张志刚,齐 航

(天津城建大学 能源与安全工程学院,天津 300384)

热管是一种高效的传热设备,由于其结构简单,且具有良好的等温性、热阻以及热流密度可变等特性,被广泛应用于能源、航天、化工等领域[1].热管内工质的流动属于有限空间的汽液两相流,流动状态复杂.近年来,人们开始使用许多可视化工具,例如:数码相机、高速摄像仪以及相机用光学显微镜,实现对工质流动状态的观察与研究[2].

Wong和Kao[3]采用光学相机对带吸液芯热管的管内蒸发和沸腾过程进行研究,实验发现在高热流密度下,液膜在蒸发段内逐渐变薄甚至出现局部干涸.Khodabandeh等[4]研究了热虹吸式热管流动不稳定性和传热特性与几何尺寸、热流密度之间的关系.结果表明,在高热流密度且热管管径很小时,工质在管内出现的流型较复杂.由于驱动力不足,传统形式的重力热管和环形热虹吸管的冷凝回流液在管内壁上均出现了停滞现象.Faghri等[5]通过实验研究了两种不同工质的环形热虹吸管热力学性能,发现由于受到热管各种传热极限的限制,加热温度越高,壁面温度波动越明显.由于热管内部复杂的两相流特征,以及各种传热极限的存在,对热管进行可视化研究变得至关重要,且通过对流型的观察可为后续的理论建模和模型分析提供依据.

考虑到热管应用于墙体[6-7],需采用管径为毫米级的热管.因热管尺寸的缩小,工质在有限空间内的相变换热及流动状况受到管径尺寸的影响而呈现出不同的特点.因此本文对微管径并联分离式热管进行可视化研究,实现对不同工况下蒸发段管内流型的分析与确定.在此基础上,研究不同流态下热管传热量及热管传热热阻的变化.

1 并联分离式热管可视化实验

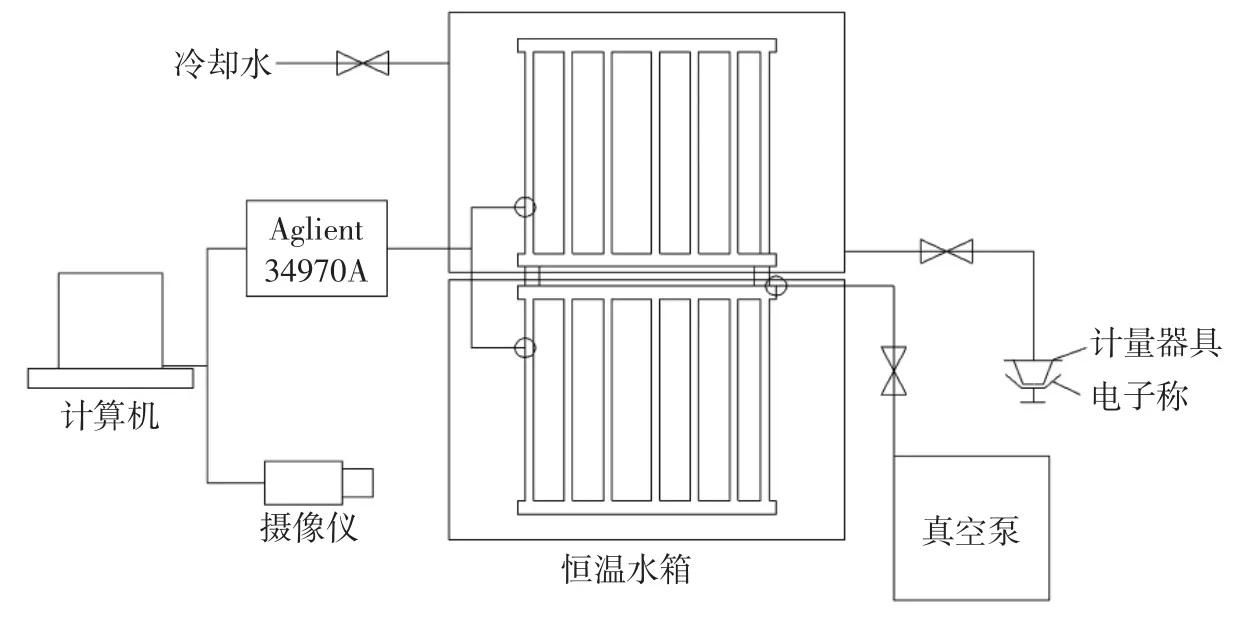

本文研究的热管管径为毫米级,且区别于单根热管,更接近一种热管换热器的形式.实验系统原理如图1所示.实验装置由热管加热冷却系统、实验测量系统以及真空充注系统三部分组成.

加热冷却系统由具有双视透明窗的两个恒温水箱组成,通过透明的玻璃热管探究管径为毫米级的热管内部气液两相流的流动特征;实验测量系统采用标定后的K型铜-镍铬热电偶进行布点测温,并通过Aglient 34970A进行温度数据的采集、传输及存储;真空充注系统是由真空泵、真空表及充液装置组成.

图1 实验系统原理

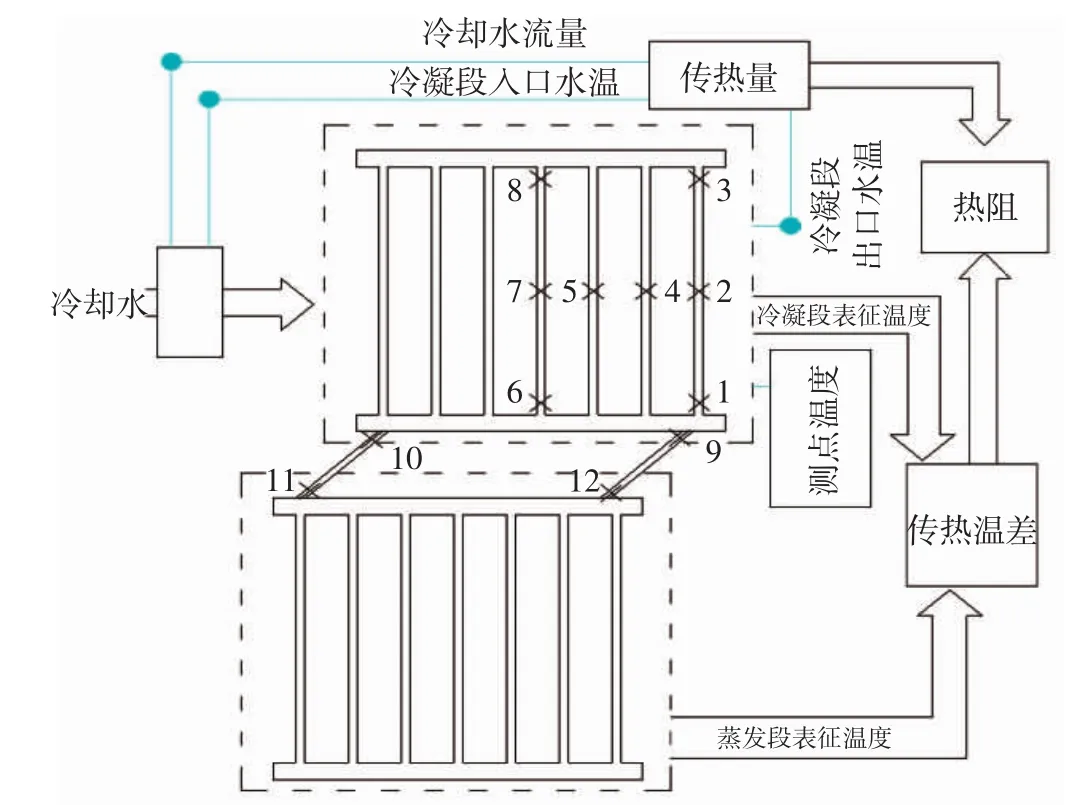

系统采用可视化实验装置,如图2所示,实现管内流型的观察与分析:管栅上部为冷凝段,下部为蒸发段,均由7根透明玻璃立管组成(内径4 mm、外径8 mm).蒸发段和冷凝段长度均为210 mm.在冷凝段布置8个热电偶,绝热段布置4个热电偶.实验时蒸发段和冷凝段分别放置在两个带有可视化窗口的水浴箱中.通过测量冷凝段壁温、传热量以及加热温度等参数,分析不同流态下并联分离式热管的传热特性.冷凝段分为自然冷却和水冷两种形式:自然冷却为将冷凝段直接放置在室内空气中,通过空气对流冷却;水冷即将热管置于初始水温为18℃的水浴箱中,通过测定冷却水进出口温差和循环水量,确定热管的传热量.

图2 热管结构形式及测点分布

2 分离式微管径热管流型

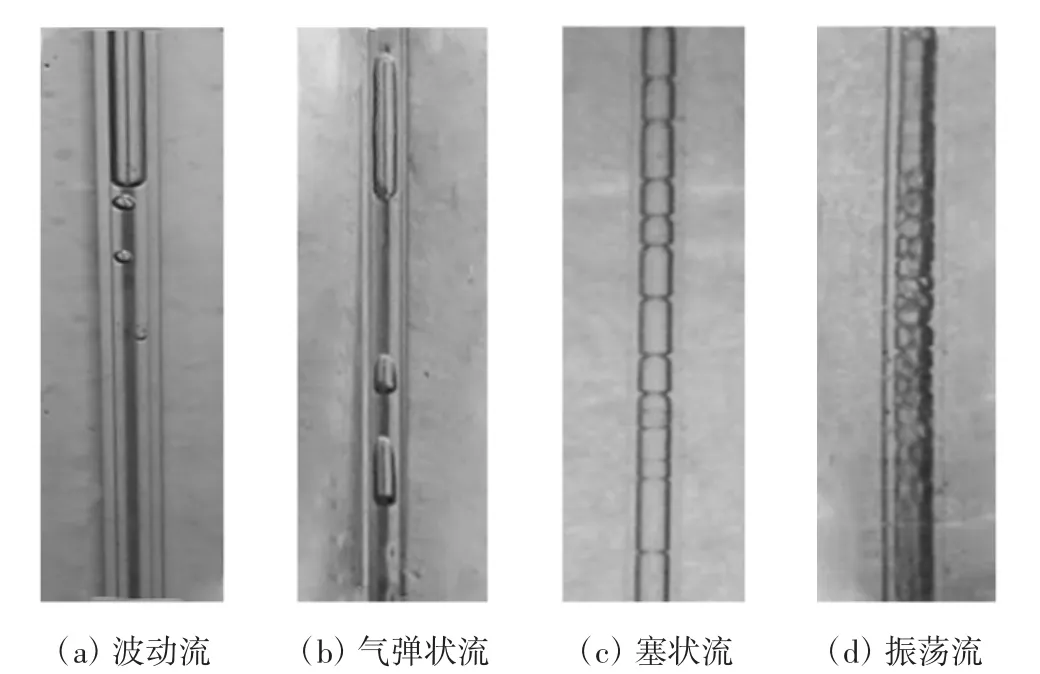

多相流动中,相界面的空间分布形式称为流型,气液两相流动是多相流动中最常见的流动形态.流型的确定和划分是所有两相流研究的前提,是研究传热不稳定性的重要依据.通过可视化实验发现,并联分离式热管内工质的流型如图3所示,大致分为四种[8]:波动流、气弹状流、塞状流、振荡流.

(1)蒸发段加热温度影响管内的蒸汽压力和蒸汽流动.加热温度较低时,热管长时间处于波动流状态,换热系数很小,此种情况可视为热管的非启动状态(见图3a).随着加热温度升高,热管内工质发生从图3a至图3d的流态转变.热管加热温度达到45℃左右时,出现振荡流态(见图3d).

(2)冷凝段传热能力影响振荡流态的间歇时间.热管振荡流是一种间歇振荡的运行状态,产生该现象的原因是工质在冷凝段冷凝回流需要一定的时间,当冷凝液膜沿管壁流回蒸发段后,下一个循环才开启.而且充液率不同间隔时间也不尽相同.随着充液率在一定范围内的增加,间歇时间会随之缩短.

(3)充液率高低对管内流态有决定性影响.低充液率下液池易干涸,很难维持正常的蒸发量,提高充液率可有效避免干涸极限的出现;同时充液率的增加会使管内工质沸腾所需过热度提高,充液率越高热管内工质出现流型转变所需的时间越长.但充液率过高,汽液混合物将进入蒸汽上升管,致使热管无法实现良好循环.

图3 管内流型图

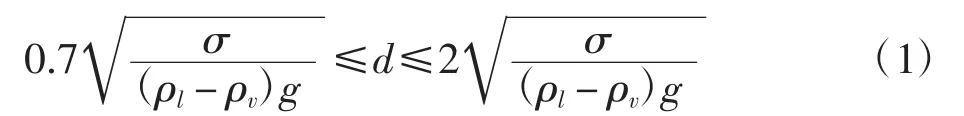

本文采用了毫米级的并联分离式热管,因此会产生振荡现象.要使汽、液塞在重力和表面张力的作用下共存,且不会因管径过小毛细阻力过大,影响工质的振荡传热效果,其管径需在一定的范围内[9],其表达式为

式中:σ为工质表面张力,N/m;ρl为工质液相密度,kg/m3;ρv为工质气相密度,kg/m3;g 为重力加速度,m/s2.由公式(1)计算得到四种工质振荡流态形成的临界微管径尺寸(内径)在3~6 mm间,如图4所示.

图4 热管振荡流临界直径

3 分离式热管传热特性分析

3.1 热管传热量

对热管热量传输分析可知,热管经过了一系列导热和对流换热过程,包括从热源到管壁、管壁到工质、工质的流动、工质到管壁再到冷源.取加热温度35~50℃的6个温度工况进行测试,充液率为75%.待热管稳定工作后,测出15 min的循环水流量和冷却水进出口水温差,计算得到热管的传热量.

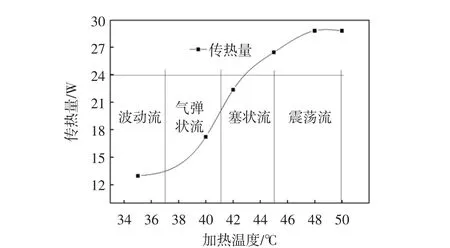

不同加热温度下热管传热量及流型转变如图5所示:随加热温度的升高,热管蒸发段流型由波动流到振荡流转变,传热量总体上升.当加热温度低于40℃时,蒸发段内以自然对流为主,工质的沸腾较弱,传热量低;随着管壁的过热度增大,管内工质逐渐变为剧烈的核态沸腾,传热量有较大幅度的提升.但当加热温度过高时(大于48℃),传热量变化趋于平缓.

图5 热管流型及传热量曲线

3.2 热管传热热阻

分析热管传热特性时应采用热管蒸发段和冷凝段的内壁温度tei、tci,而热电偶是紧贴在玻璃管外壁,因此需由相应的外壁温度teo、tco,按一维导热公式计算得到的沿管壁厚度上的温降来做出修正[10].蒸发段内壁温度为

冷凝段内壁温度为

式中:λ为玻璃的导热系数,0.76 W/(m·K);do为热管外径,mm;di为热管内径,mm.用此公式修正后得到的热管内壁温度值,作为系统加热温度和冷凝温度.Qr为热管径向吸热量,绝热段经保温处理,忽略散热损失,近似认为Qr=Qe=Qc;Qe为蒸发段传热量;Qc为冷凝段放热量.

热管传热热阻:反映单位传热量所需的传热温差,由下式定义[11]为

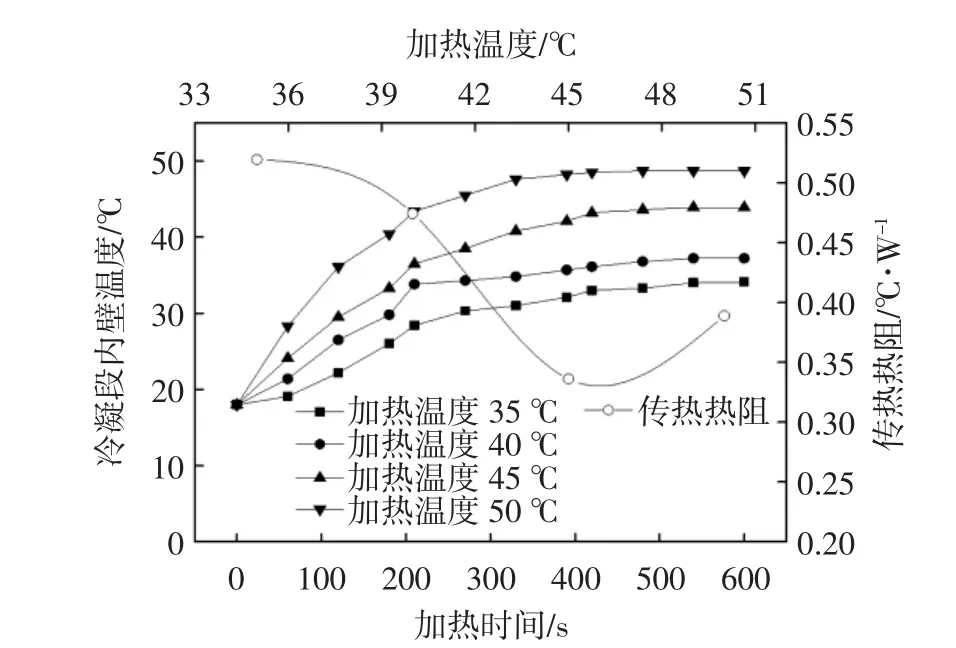

图6为不同加热温度条件下热管冷凝段外壁面温度和传热热阻变化情况.从图中可以看出:加热温度越高,冷凝段温升速度越快,且冷凝段壁面温度随加热时间增长而逐渐趋于稳定.当加热温度为35~50℃时,热管内传热热阻在0.3~0.55℃/w范围内变化,平均传热热阻为0.43℃/w.在35~45℃温度区间内热管传热热阻逐渐下降,即输送单位热量所需温差减小;同时传热热阻值又受到热管冷凝能力的影响,当冷凝段冷凝能力达到极限后,蒸发段加热温度继续升高,热管热阻值又会有所上升(即冷凝段散热量不再增加).由图5和图6综合分析可知,当加热温度在45℃左右时,热管传热量较大,且此时传热热阻最小.

图6 不同加热温度的冷凝段壁温及传热热阻变化

4 结论

通过对热管置入式墙体中并联分离式热管的工质流型和传热特性分析研究,可以得到下列结论.

(1)对于微管径并联分离式热管,蒸发段加热温度在35~50℃范围内变化时,热管内工质的流态大致有四种形式:波动流、气弹状流、塞状流和振荡流.实验发现由于热管管径为毫米级,此时重力与表面张力同时作用,因此热管内工质产生振荡现象.

(2)微管径并联分离式热管传热量随加热温度升高逐渐增加,在振荡流态下传热量达到最大值.在塞状流向振荡流转变的区域,传热量变化幅度较大,此时管内工质实现了从稳定的对流换热向剧烈沸腾换热的转变.

(3)热管冷凝段内壁温升速率的高低与蒸发段加热温度呈正相关,随加热时间增长,热管冷凝段温度趋于平稳.加热温度在35~50℃之间时,热管传热热阻在0.3~0.55℃/W范围内变化,平均传热热阻为0.43℃/W.随加热温度升高管内热阻呈现先下降后上升的特性,加热温度45℃时为热阻变化转折点,即该温度下热管热阻较小且可获得较大传热量.