掺杂红外染料聚叠氮缩水甘油醚工质激光烧蚀推进性能优化探索∗

罗乐乐 窦志国2) 叶继飞

1)(航天工程大学,激光推进及其应用国家重点实验室,北京 101416)

2)(航天工程大学基础部,北京 101416)

1 引 言

对激光烧蚀微推力器而言,靶材的设计[1−4]至关重要,靶材推进性能的优劣直接影响微推力器是否能够胜任航天飞行任务.对于靶材的优化设计也是目前相关研究领域重点探索的内容.聚合物靶材具有价格便宜、可加工性好、冲量耦合系数高等诸多优点,相对于其他烧蚀工质[5−8],更受青睐.

2003年,Lippert协助Phipps团队研制微推力器靶材的过程中,发现含有光感基团的聚合物材料TP[9]具有优于普通聚合物的推进性能.受此启发,随后该团队选用了含氮化学键的聚合物聚叠氮缩水甘油醚(GAP)和聚乙烯醇硝酸酯(PVN)作为烧蚀靶材.在推进性能测量中,掺杂1%红外染料的GAP最高取得了高达200%的烧蚀效率[10].此后国内外研究者对含能聚合物展开了大量的实验研究.Lippert等[11,12]对反射式下掺杂红外染料的GAP进行了光谱分析、质谱分析、羽流观测和电镜观测,结果表明掺杂红外染料之后,GAP对入射激光能量密度的敏感性增强,激光能量密度越高,喷射产物中含高电子伏能量的C+浓度越高,且喷射产物的气化程度显著提高.但文献中未分析除激光能量密度外其他参数对推进性能的影响,无法为靶材的优化设计给出指导意见.国内的研究者包括中国科学技术大学的蔡建、航天工程大学的陈庚等都对含能材料进行了实验分析.蔡建[13]对比了双基药和非含能材料的推进性能,陈庚等[14]主要对大气环境下掺杂红外染料的GAP喷射羽流进行了分析.总体而言,对于掺杂红外染料GAP工质激光烧蚀推进性能优化的研究较少.

聚合物GAP[15]本身为淡黄色的黏稠状液体,对激光能量的吸收率非常低.单纯将GAP作为烧蚀靶材无法吸收足够的激光能量,工质中的化学能难以充分地释放出来.当选用红外激光作为能量注入源时,可选用红外染料吸收剂来增加激光能量在聚合物中的沉积.

对激光烧蚀推进而言,随着环境气压的降低,爆轰推进比重降低,真空烧蚀推进占比增加[16,17],真空环境下的推进性能显著低于大气环境下.激光烧蚀微推力器运行的高低轨道均处于真空环境,实验采用真空舱近似模拟微推力器所处的真空气压环境.考虑到液态GAP工质在烧蚀过程中的“溅射”现象[18]和低气压下混合挥发性溶剂之后液态工质的“沸腾”效应[19],在液态GAP中加入交联剂异佛尔酮二异氰酸酯(IPDI),制备成固体GAP靶材.

受国内外已发表成果的启发,实验以激光功率密度、吸收剂掺杂浓度、靶材厚度和激光烧蚀模式作为变量,通过对比不同工况的推进性能和烧蚀羽流,探索掺杂红外染料GAP发挥最优性能所需的条件,寻找激光烧蚀微推力器聚合物靶材的性能优化设计方法.

2 研究方法

根据研究需要设计真空环境下的推进性能测量系统和羽流观测系统,真空舱气压均设定为40 Pa.选用波长为1064 nm,脉宽为8 ns的Nd:YAG激光器作为能量注入源,激光器设定为单脉冲输出.

2.1 推进性能参数测量

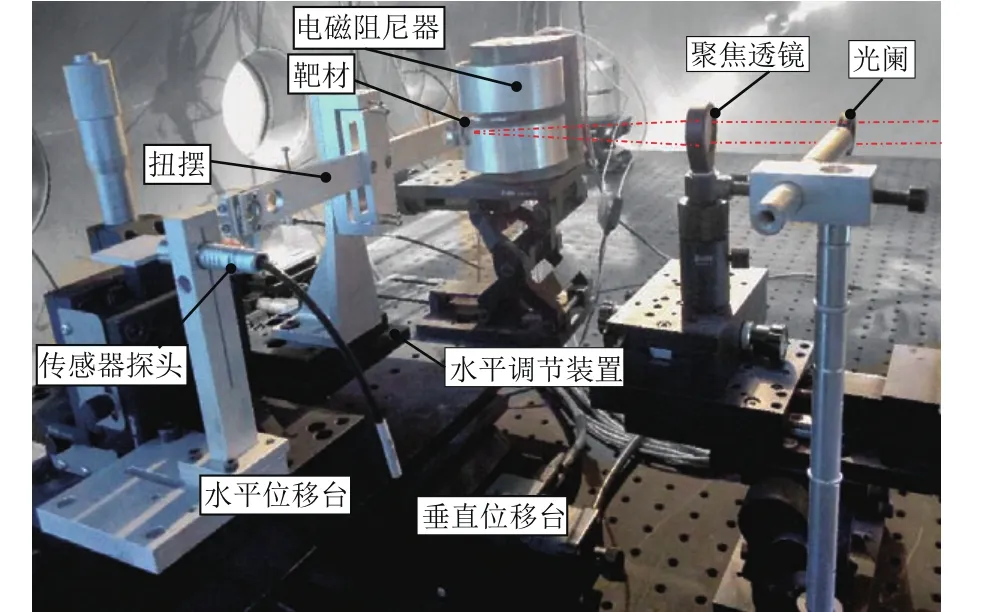

推进性能测量系统由微冲量扭摆测量装置、脉冲激光能量测量装置和烧蚀质量测量装置组成.微冲量测量装置如图1所示.

图1 微冲量扭摆测量装置Fig.1.Micro impulse torsion pendulum measuring device.

聚焦后的脉冲激光与固定在扭摆一端的靶材相互作用,靶材吸收激光能量之后迅速加热、熔融、气化和电离,产生物质喷射,反作用于靶面,使扭摆在水平面内产生角度偏移,连接扭摆横梁和基座的枢轴为横梁提供回复力,使横梁做二阶有阻尼自由振动.位于扭摆另一端的位移传感器探头采集扭摆的摆动数据;通过对摆动数据处理,计算出激光烧蚀靶材产生的冲量;脉冲激光能量通过能量计多次测量进行平均;单脉冲烧蚀质量通过光学显微镜得到的上下表面半径和测厚仪测量的靶材厚度计算.由上述测量的冲量、单脉冲激光能量和烧蚀质量,求解出描述激光烧蚀微推力器性能的冲量耦合系数、比冲和烧蚀效率[20].

上述三个性能参数的表达式如下:

其中I为脉冲激光与靶材作用产生的冲量;W为单脉冲激光能量;∆m为烧蚀质量;g0为当地重力加速度;WE为喷射粒子动能;¯νz为喷射粒子在垂直靶面方向上的平均速度;冲量耦合系数Cm定义为单位能量脉冲激光烧蚀靶材产生的冲量大小,反映微推力器对激光能量的吸收效率;比冲Isp为烧蚀单位质量靶材产生的冲量,用于描述微推力器对靶材的利用效率;烧蚀效率ηAB为喷射粒子动能与入射激光能量的比值.由(3)式可知,要计算烧蚀效率,需要知道¯νz,而喷射粒子的速度不一样,通过平均速度计算烧蚀效率不仅难度大而且测量精度不高,所以一般通过冲量耦合系数和比冲间接求解.从该公式可以看出烧蚀效率与冲量耦合系数和比冲呈正相关,烧蚀效率可综合衡量激光烧蚀微推力器对激光能量和靶材的利用效率.

2.2 喷射羽流观测

羽流观测系统主要由激光器、高速相机、信号发生器和透镜组构成,如图2所示.激光器输出的脉冲激光经过反射镜的折转、光阑的约束和凸透镜的聚焦后,与固定在电位移台上的靶材相互作用,高速相机聚焦在靶材的烧蚀区域,钨灯光源从真空舱的另一端为相机提供背景光.激光器和高速相机的协同开启时间通过信号发生器DG645控制.

图2 羽流观测系统Fig.2.Plume observation system.

2.3 靶材制备

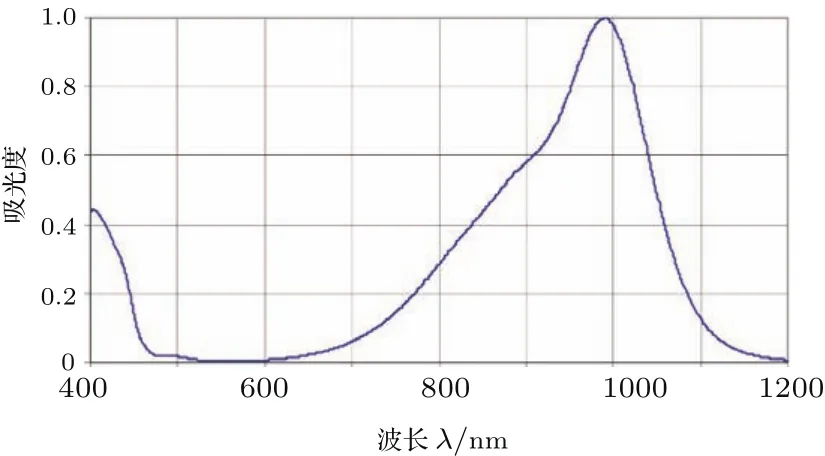

选用EPOLIN公司研发的Epolight 2057型红外染料作为GAP工质的激光吸收剂,在丙酮中的吸收光谱如图3所示.

为了获得掺杂不同浓度红外染料的固体GAP靶材,首先将加入交联剂固化的GAP工质放入有机溶剂四氢呋喃中充分地溶解.根据交联剂和GAP工质的总质量,加入不同质量的红外染料,制备成含不同浓度红外染料的混合溶液.采用刮涂法在透明玻璃基底上涂覆混合溶液,如图4所示,待混合溶液中的四氢呋喃溶剂挥发,获得掺杂1%,3%,5%和7%红外染料的固体GAP靶材.固体GAP靶材的密度约为1.6 g·cm−3.

图3 Epolight 2057型红外染料在丙酮中的吸收光谱Fig.3.Absorption spectrum of Epolight 2057 in acetone.

图4 刮涂法示意图Fig.4.Diagram of scratching method.

采用不同厚度的刮刀进行多次刮涂,可获得不同厚度的靶材.固化GAP靶材的厚度通过测厚仪测量刮涂后靶材的厚度和玻璃基底厚度的差值解得.由于受到放置玻璃基底的模具凹槽深度精度限制和干燥过程中溶液流动的影响,无法精确控制干燥后GAP靶材的厚度.所以掺杂不同浓度红外染料的GAP靶材的厚度存在一定偏差.

3 结果与讨论

GAP本身对激光的吸收率非常低,掺杂红外染料吸收剂是激发GAP工质含能优势的有力手段.相继改变变量红外染料掺杂浓度、靶材厚度和激光烧蚀模式进行实验,为了探索掺杂红外染料GAP发挥最优性能所需的条件,后续实验的开展均建立在前面的实验结果之上.

3.1 掺杂浓度对推进性能的影响

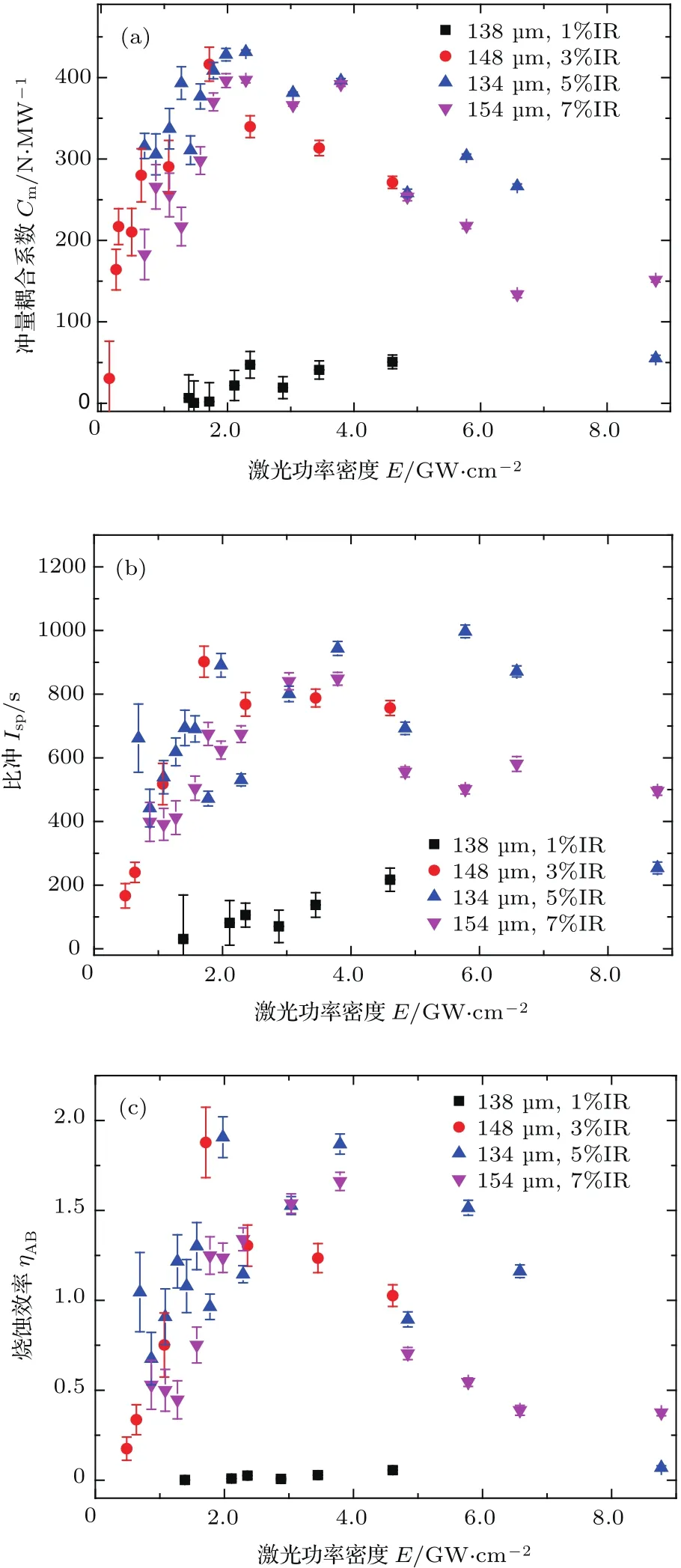

选择1%,3%,5%和7%的红外染料掺杂浓度,在透射式激光烧蚀模式下进行推进性能测量,实验结果如图5所示.

图5中的推进性能数据表明,红外染料的掺杂浓度对GAP工质推进性能的影响非常大,当掺杂浓度为1%时,靶材吸收的激光能量非常少,冲量耦合系数远低于其他掺杂浓度,且工质的利用率较低,测量的最大比冲仅为200 s左右.计算的不同激光功率密度下的烧蚀效率均在20%以下,只有少量的激光能量转化为喷射粒子的动能.红外染料吸收剂的掺杂浓度并非越高越好,当聚合物靶材的厚度一定、红外染料的掺杂浓度超过3%时,随着掺杂浓度的继续增加,GAP工质的激光烧蚀推进性能不再显著地增长,呈现出先增后减的变化趋势,在5%掺杂浓度附近取得最优推进性能.

图5 不同掺杂浓度下的推进性能数据 (a)冲量耦合系数;(b)比冲;(c)烧蚀效率Fig.5.Propulsion performance data under different doping concentrations:(a)Momentum coupling coefficient;(b)specific impulse;(c)ablation efficiency.

从图5(c)可以看到,在较宽的激光功率范围之内,掺杂3%—7%浓度红外染料的GAP工质的烧蚀效率均超过了100%.对非含能工质而言,100%的烧蚀效率意味着入射脉冲激光的能量全部转化为喷射粒子的动能,但在实际激光烧蚀过程中不可避免地存在激光能量以透射、散射和热传导等方式耗散,即非含能工质的烧蚀效率通常低于100%.实验测量的GAP工质烧蚀效率超过100%,说明在激光烧蚀过程中,除了脉冲激光作为能量源,GAP含能工质中释放的化学能参与了推力形成过程.

为了增加数据的可信度,上述的推进性能数据中均给出了相应的计算误差,从(1)—(3)式可以看出,冲量耦合系数、比冲和烧蚀效率这些描述微推力器推进性能的参数并不能直接测量,需要通过单脉冲激光烧蚀工质产生的冲量、脉冲激光能量和烧蚀质量间接求解.考虑到外界环境噪声和电容位移传感器精度的影响,冲量测量误差取8.2×10−8N·s,冲量测量方法参照文献[21];脉冲激光能量的测量误差取十次测量的标准差;质量的测量误差主要来源于烧蚀坑上下表面半径测量,受热传导影响,表面轮廓难以精确界定,人为地设定半径测量误差为20µm.推进性能参数的计算误差通过对以上三个测量参量全微分求解.

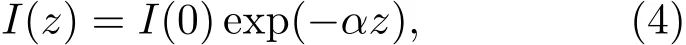

图5的测量结果中,随着红外染料掺杂浓度的增加,GAP工质的推进性能呈现出明显的先增后减趋势,掺杂5%红外染料在134µm厚度左右表现最优,烧蚀效率最优值接近200%,满足激光烧蚀微推力器对工质推进性能的要求,但无法由推进性能数据直接获悉其中的原因.为了进一步探索该工况下的GAP是否适合作为激光烧蚀微推力器的烧蚀靶材,分析红外染料掺杂浓度影响GAP推进性能的原因,选择较优推进性能对应的激光功率密度3.2×109W·cm−2附近进行烧蚀羽流观测.其中,羽流图像的视场尺寸为3.34 mm×7.80 mm,辐照在工质表面的激光光斑直径约为2 mm,实验结果如图6所示.

图6为透射式激光烧蚀模式下掺杂不同浓度红外染料GAP的喷射羽流随时间的演化图像,图像下对应激光作用后的拍摄时刻,其中曝光时间为1µs.在图的左上角标注了相应羽流图像的掺杂浓度、靶材厚度、冲量耦合系数、比冲和烧蚀效率.图6中掺杂不同浓度红外染料下的GAP喷射羽流中均可见未完全烧蚀的工质喷出,这些液体或固态的工质不仅降低了激光烧蚀微推力器工质的利用效率,也会对其他在轨航天器以及空间环境带来不利影响.

分析喷射羽流烧蚀不充分的原因,激光能量在介质中的传播以(4)式的形式呈指数衰减,

其中I(0)为入射激光的初始能量,α为聚合物对激光的线性吸收系数,z为激光在聚合物中的入射深度.红外染料具有提高聚合物激光吸收率的作用,掺杂浓度越高,吸收系数α越大,激光能量在聚合物中的衰减越快.

靶材的厚度一定,当红外染料的掺杂浓度仅为1%时,在聚合物中衰减的激光能量较少,除了沉积在聚合物中的激光能量,还有较多的能量以透射的形式被耗散,此时沉积的激光能量不足以使聚合物充分地烧蚀分解.而当掺杂浓度过高时,聚合物靶材的激光吸收率增大,吸收深度[22]大幅降低,GAP工质虽然能够充分地吸收激光能量,但吸收率增大使得激光在聚合物中传播距离缩短,外层的工质无法吸收到足够的激光能量烧蚀分解,在喷射羽流中以液态和固态形式喷出.要保证激光辐照区域的工质能够充分地烧蚀分解,需要掺杂红外染料的GAP不仅能够充分地吸收激光能量以释放工质中的化学能,同时工质不可过厚,以确保外层的工质也能够吸收足够的激光能量.

图6 不同掺杂浓度下的喷射羽流Fig.6.Plume at different doping concentrations.

3.2 靶材厚度对推进性能的影响

在采集的喷射羽流图像(图6)中,不同浓度红外染料掺杂下的GAP的喷射羽流均含有较多的未充分烧蚀的工质,这并不是理想的实验结果,分析表明只有合理搭配红外染料掺杂浓度和靶材厚度才能充分发挥含能聚合物的优势.

为了进一步挖掘掺杂红外染料对GAP推进性能的提升幅度.选择推进性能较优的5%红外染料掺杂浓度,对不同厚度下GAP的推进性能数据进行对比,研究靶材厚度对推进性能的影响.

图7给出了五种靶材厚度下的推进性能对比数据,随着靶材厚度的增加,推进性能整体表现出先增后减的变化趋势,在厚度134µm附近取得最优值,这与图6羽流图像中分析的规律符合得很好.掺杂5%浓度红外染料的GAP工质,对激光的吸收深度一定.当工质的厚度较低时,大量的激光以透射形式耗散,工质烧蚀分解不充分,在推进性能数据上表现为低冲量耦合系数和比冲,如26和55µm厚度下的实验数据.而当靶材过厚时,未充分烧蚀的外层工质对中心烧蚀区的膨胀形成约束并以低速喷射,使羽流的整体喷射速度降低,在推进性能参数方面表现为比冲明显降低,如图7(b)中194µm厚度的数据.掺杂5%红外染料的GAP在134µm附近取得最优值,表明该厚度下在激光能量和工质利用率之间取得了一个较好的平衡,既使得绝大部分的激光能量沉积在聚合物中促进化学能释放,又不至于存在过量未充分烧蚀的外层工质以液态或固态产物的形式喷出.

图7 不同厚度下掺杂5%红外染料GAP的推进性能(a)冲量耦合系数;(b)比冲;(c)烧蚀效率Fig.7.Propulsion performance data of GAP doped with 5%infrared dyes contents under different target thicknesses:(a)Momentum coupling coefficient;(b)specific impulse;(c)ablation efficiency.

上述的结果中,掺杂5%红外染料的GAP在134µm厚度附近取得最优值,根据上面的分析,不同掺杂浓度下,聚合物的激光深度不一样,掺杂高浓度的GAP将在更薄的厚度下取得优解,为了验证上述结论,对比掺杂7%红外染料的GAP的推进性能结果,如图8所示.

图8 不同厚度下掺杂7%红外染料GAP的推进性能(a)冲量耦合系数;(b)比冲;(c)烧蚀效率Fig.8.Propulsion performance data of GAP doped with 7%infrared dyes contents under different target thicknesses:(a)Momentum coupling coefficient;(b)specific impulse;(c)ablation efficiency.

掺杂7%红外染料的GAP工质在74µm厚度附近取得最优值,低于掺杂5%红外染料GAP最优性能对应的靶材厚度.实验结果与上述分析符合得很好.

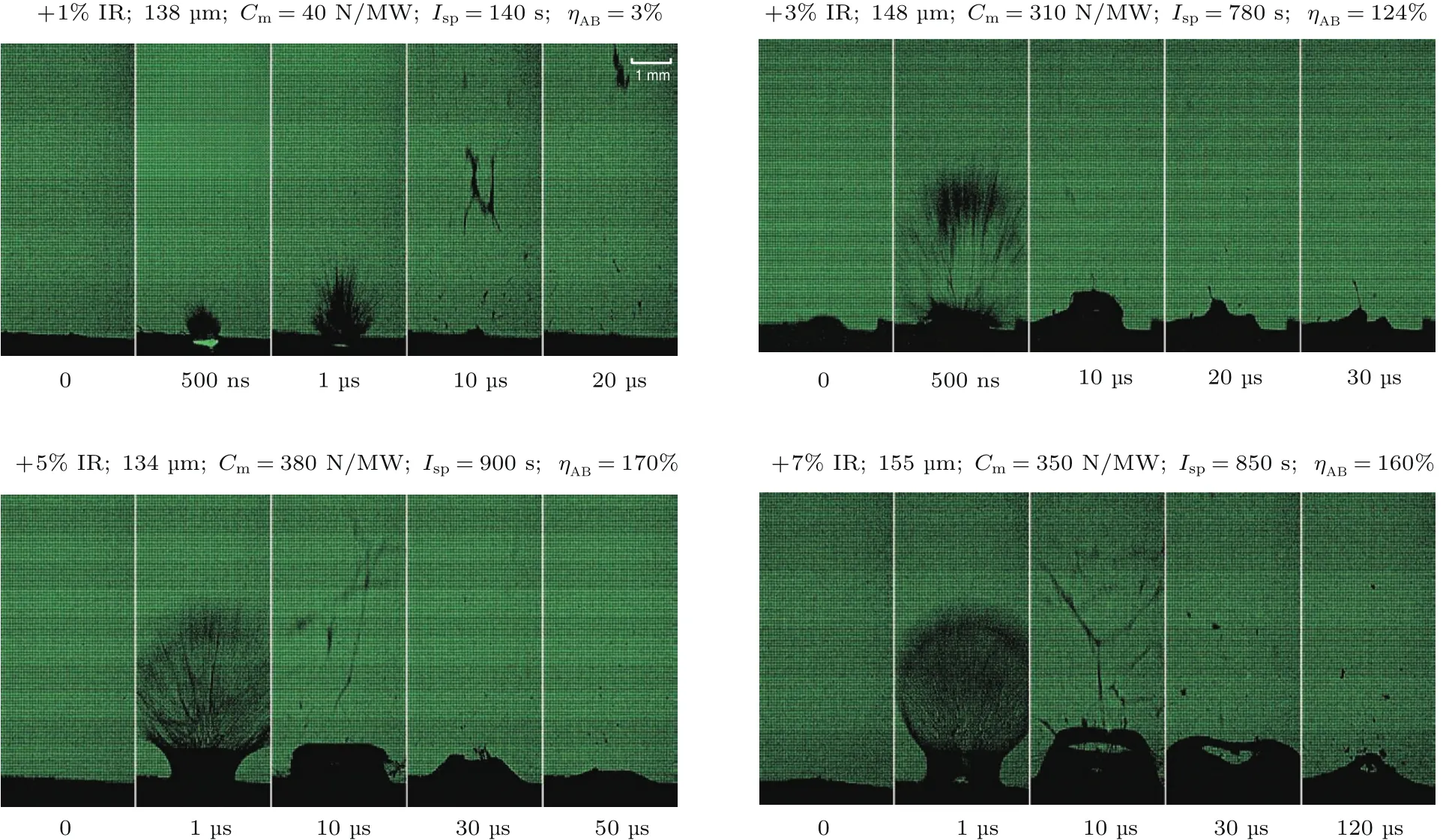

在掺杂不同浓度的红外染料GAP的喷射羽流中,均能够看到大量未烧蚀的工质喷射出去,分析认为只有搭配合适的靶材厚度和掺杂浓度才能确保靶材充分地烧蚀.为了验证上面的结论,选择掺杂7%浓度红外染料的GAP,在3.2×109W·cm−2激光功率密度下进行喷射羽流的对比,如图9所示.

在图9采集的不同厚度下的羽流图像中,均能看到液态或者固态形式的GAP工质喷射出去,未拍摄到完全烧蚀分解的喷射羽流,但喷射羽流随厚度的变化规律仍与上述的分析符合.随着厚度的增加,可以看出喷射羽流从气化主导、烧蚀程度提升向未烧蚀外层工质增加变化的趋势.在图8的推进性能数据中,掺杂7%浓度红外染料的GAP在74µm厚度附近取得最优解.当工质低于最优厚度时,如图9中59µm厚度下的烧蚀羽流,可见中心烧蚀区的工质主要以直径较大的雾状颗粒形式喷出,表明工质未能吸收足够的激光能量达到分解和离化的温度要求,聚合物中化学能未释放.当工质的厚度增加至最优厚度附近,如82µm厚度下的喷射羽流,从中心烧蚀区喷出的气化物减少,GAP的分解和离化程度明显增加,且只有少量未烧蚀的外层工质脱落.随着厚度继续增加,无法吸收足够激光能量的外层工质增加,如155µm厚度下的喷射羽流较108µm厚度可见更为清楚的外层轮廓.

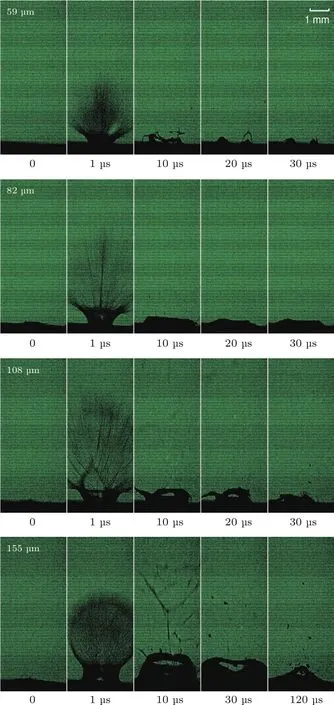

在不同红外染料掺杂浓度和不同靶材厚度下的烧蚀羽流演化图像中,均能看到烧蚀坑周围靶面形貌的改变,并且随着靶材厚度的增加,这种现象更加明显.分析认为这是掺杂红外染料GAP的强黏性力和外层靶材约束力的综合效果.在透射式激光烧蚀模式下,靠近透明基底的工质先吸收能量,形成中心烧蚀区,如图10所示.随着激光能量的持续注入和工质中化学能的释放,中心烧蚀区的温度和压力升高,不断膨胀.而在这个过程中,由于激光能量沿传播方向的衰减,外层的工质未能吸收足够的激光能量而烧蚀,对烧蚀区形成约束力.当中心烧蚀区的压力足够突破外层约束时形成冲击波,紧接着产生羽流喷射.而提供约束力的外层工质并不能全部随烧蚀区的膨胀一起喷射,在黏性力作用下,离光束中心较远的受冲击波作用力小的外层工质同烧蚀区周围工质黏结在一起,因而在喷射羽流演化图像中可见明显的靶面形貌改变.

图9 掺杂7%红外染料的GAP在不同厚度下的喷射羽流Fig.9.Plume of GAP doped with 7%infrared dyes at different target thicknesses.

图10 透射激光烧蚀式下中心烧蚀区的膨胀过程Fig.10.Expansion process of the central ablation region under the transmission mode.

3.3 激光烧蚀模式对推进性能的影响

透射式激光烧蚀模式下,通过合理地搭配靶材的厚度和红外染料的掺杂浓度,能够获得较好的推进性能和烧蚀性能,如红外染料掺杂浓度为7%、厚度为74µm的GAP靶材,喷射羽流的烧蚀分解程度高,最优的烧蚀效率接近200%.但受吸收深度和GAP黏性力的影响,存在喷射羽流中工质烧蚀不完全和靶坑周围形貌改变的不利现象.

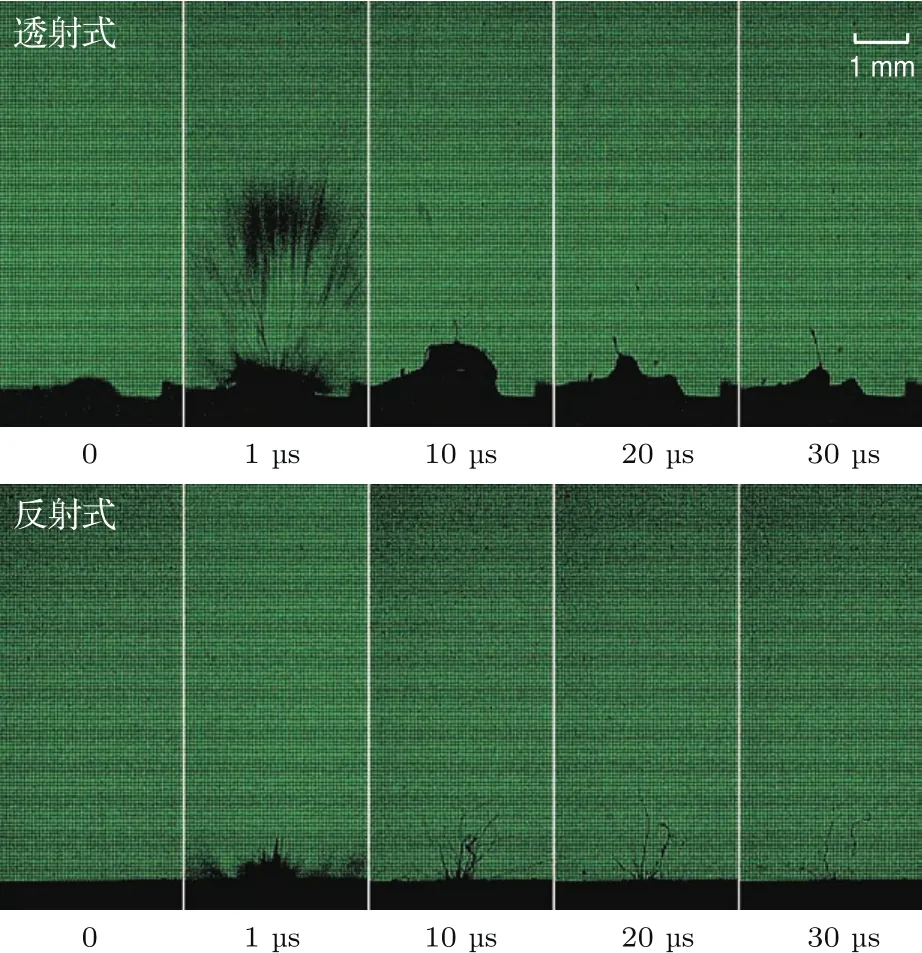

分析不同的激光烧蚀模式,如图11所示,透射式激光烧蚀模式下未充分烧蚀的外层工质先喷射,充分吸收激光能量的中心烧蚀区的工质后喷射,喷射羽流中的工质烧蚀不均匀;而反射式激光烧蚀模式下,辐照区域的工质遵循先吸收激光能量先喷射的规律,中心烧蚀区的膨胀不受外层工质约束,减少了未充分烧蚀工质喷射带来的浪费.

图11 不同激光烧蚀模式示意图Fig.11.Diagram of different laser ablation mode.

为了进一步探索GAP中红外染料掺杂的适用方式,改变激光的入射方向,采集反射式激光烧蚀模式下掺杂红外染料GAP工质的烧蚀羽流,与透射式激光烧蚀模式下的数据进行对比,如图12所示,激光功率密度约为3.2×109W·cm−2.上面的实验结果表明3%—7%掺杂浓度下GAP的推进性能不相上下,图12中烧蚀工质的红外染料掺杂浓度为3%,工质厚度均为142µm.

从图12可以看出,不同激光烧蚀模式下的喷射羽流截然不同.反射式激光烧蚀模式下,GAP工质的烧蚀分解非常充分,在喷射羽流中未观测到气化物或者液态的工质从靶材表面喷射出去.分析认为反射式下激光辐照区域的工质遵循先吸收激光能量先喷射的规律,在脉冲激光辐照时间内,中心烧蚀区逐渐从工质表面向内部延伸,沿激光传播方向的工质均能接受相同激光功率密度的激光辐照,工质烧蚀分解均匀,因而不存在透射式激光烧蚀模式下未充分烧蚀而被喷射出去的现象.值得关注的是,反射式激光烧蚀模式下GAP工质的黏性力在烧蚀过程中未对靶面形貌造成负面影响.

图12 掺杂3%红外染料的GAP在不同激光烧蚀模式下的喷射羽流Fig.12.Plume of GAP doped with 3%infrared dyes in different laser ablation modes.

根据烧蚀羽流反映出的信息,反射式激光烧蚀模式下掺杂红外染料GAP工质的烧蚀分解充分,工质的利用效率高,按照冲量耦合系数和比冲的定义公式,推进性能相对于透射式应该更高.为了探索反射式下掺杂红外染料的GAP是否能满足激光烧蚀微推力器对推进性能的要求,对不同激光烧蚀模式下的掺杂3%红外染料的GAP进行推进性能测量,实验结果如图13所示.

反射式激光烧蚀模式下掺杂红外染料GAP的推进性能明显优于透射式,与采集的烧蚀羽流图像呼应得很好.冲量耦合系数略有提高,主要因为辐照区工质烧蚀程度增加,喷射羽流产生的冲量增大;比冲最优值相对于透射式提高了近50%,与反射式下烧蚀区缺少外层工质约束,羽流整体喷射速度提高相关.整体来看,反射式激光烧蚀模式下掺杂3%红外染料的GAP的烧蚀效率最优值超过250%,聚合物GAP释放的化学能是喷射粒子动能的主要贡献来源.而在透射式激光烧蚀模式下,测量的两种最优掺杂浓度和靶厚度组合下的烧蚀效率均未超过200%,可见GAP工质在反射式激光烧蚀模式下能够更加充分地释放化学能.

综上推进性能数据和烧蚀羽流,红外染料更适合作为反射式激光烧蚀模式下黏性含能聚合物靶材的掺杂剂,如果激光烧蚀微推力器的烧蚀模式限定为透射式,则需要合理搭配靶材厚度和红外染料的掺杂浓度,并使相邻脉冲激光在工质上的烧蚀区域保持一定间距以防止靶材形貌的改变影响输出冲量的精度.

图13 掺杂3%红外染料的GAP在不同激光烧蚀模式下的推进性能 (a)冲量耦合系数;(b)比冲;(c)烧蚀效率Fig.13.Propulsion performance data of GAP doped with 3%infrared dyes contents under different laser ablation mode:(a)Momentum coupling coefficient;(b)specific impulse;(c)ablation efficiency.

4 结 论

通过推进性能数据和烧蚀羽流对比,分析了红外染料掺杂对激光烧蚀含能聚合物GAP推进性能的影响以及提升掺杂红外染料GAP推进性能所需要的变量组合.结果表明,激光功率密度、红外染料掺杂浓度、靶材厚度和激光烧蚀模式均会影响掺杂红外染料GAP的推进性能.红外染料掺杂能显著增强GAP对1064 nm波长激光的吸收;随着掺杂浓度的增加,GAP对激光的吸收深度降低,透射式激光烧蚀模式下,需要合理搭配红外染料的掺杂浓度和靶材的厚度才能充分发挥GAP的含能优势;透射式下GAP的强黏性力和外层约束易造成烧蚀区周围工质形貌的改变;掺杂红外染料的GAP在反射式激光烧蚀模式下工质利用率高且羽流中不含未分解工质,化学能释放更加充分,推进性能表现优秀.通过对比,红外染料更适合作为反射式激光烧蚀微推力器的掺杂剂,如果微推力器的激光烧蚀模式设计为透射式,需要合理控制靶材上相邻脉冲激光烧蚀区域的间距,以防止靶形貌改变对输出冲量精度的影响.此次的实验主要从透射式激光烧蚀模式出发,初步探讨掺杂红外染料GAP的推进性能优化方式,反射式激光烧蚀模式下的实验研究较少,后续工作将以反射式激光烧蚀模式作为定量,深入研究红外染料掺杂浓度、厚度以及靶材约束对推进性能的提升效果,为研制高性能激光烧蚀微推力器及其工程化应用做前期准备.