某轻卡车架横梁开裂问题原因分析与改进

徐论意,仁春林

某轻卡车架横梁开裂问题原因分析与改进

徐论意,仁春林

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

车架是轻卡的关键零件,其可靠性与整车行驶安全性及产品品质强相关。针对横梁开裂问题,文章从结构等方面进行分析,最终通过优化解决此问题。

车架;横梁;开裂

引言

车架作为轻型卡车的“脊梁”,车架的可靠性与整车行驶安全性强相关。车架出故障维修成本高、周期长,影响产品品质和客户满意度。

图1 第三横梁开裂图示

某轻型卡车采用边梁式车架结构,由两根位于两边的纵梁和若干根横梁组成,用铆接法将纵梁与横梁连接成坚的刚性结构。在可靠性试验过程中出现车架第三横梁开裂问题,故障点在横梁与纵梁交叉点的加强筋边界,断裂里程为强化路6900Km。其故障如图1所示。

本文从第三横梁的材料、冲压成型、强度等多个方面对开裂问题进行分析,最终通过优化整改,彻底解决此问题。

1 原因分析

1.1 支架材料物理性能分析

该横梁采用510L-4.0材料,屈服强度不小于355MPa,抗拉强度不小于510Mpa。对故障件横梁取样进行拉伸试验,检测结果显示材料合格,见表1。

表1 510L-4.0拉伸试验记录

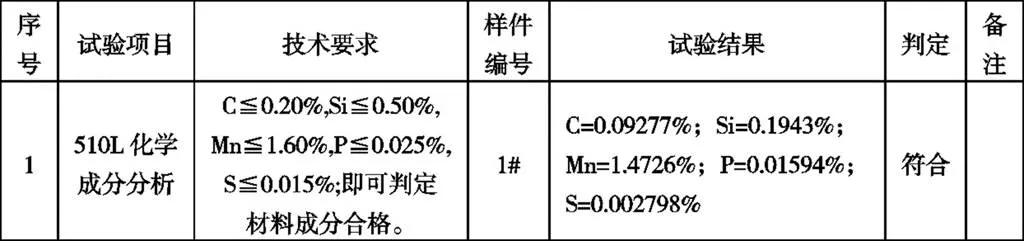

1.2 材料化学成分分析

从故障件上切取样件,对其进行化学成分分析,测试结果见表2:

表2 510L化学成分分析结果

分析结果显示,材料化学成分符合标准要求,样件合格。

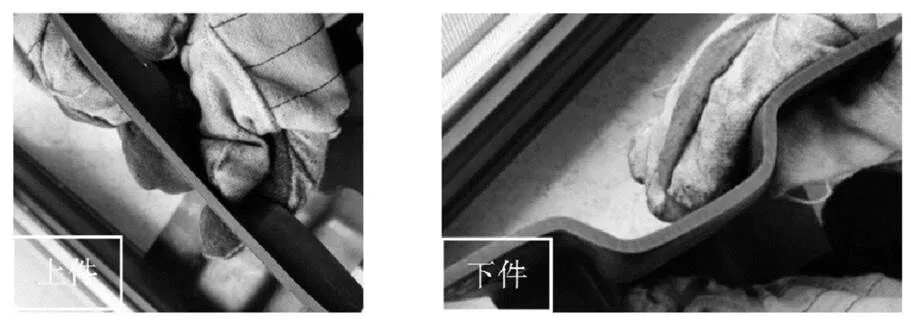

1.3 冲压质量分析

该横梁为带筋结构,采用模具冲压成型,故障件为P0件。对新件从开裂位置进行切割,宏观形貌见图2。由图可见,材料无明显变薄等缺陷。

图2 故障件的宏观形貌

1.4 结构强度分析

在整车行驶过程中,会出现驱动、制动、转向、冲击及单轮悬空五种典型工况。采用Hypermesh软件对五种工况进行分析,各工况最大应力见表2,应力云图见图3。

表3 五种工况最大应力

由上表可知在冲击工况及单轮悬空工况下两种结构横梁应力均超过材料的屈服强度。

由上图可知在冲击工况、单轮悬空工况最大应力点与故障位置一致。

综上所述,第三横梁结构不合理导致开裂故障。

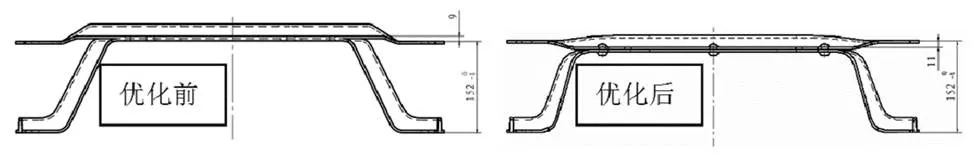

2 改进优化

该横梁在车架上不仅能够加强车架强度和刚度,减少车架扭曲变形量,同时兼起变速箱吊挂安装支架的作用,实现发动机与变速箱与车架总成的连接。为提高第三横梁强度,对横梁结构进行优化,降低变速箱悬置点的高度,同时将横梁上的冲压筋下移,见图4。

图4 横梁结构优化

优化后第三横梁冲击工况、单轮悬空最大应力分别为300.2MPa和365.1MPa,分别降低26%和44%。优化后各工况最大应力见表3。

表4 五种工况最大应力

优化后各工况应力大幅下降,预计可满足整车全寿命需求。

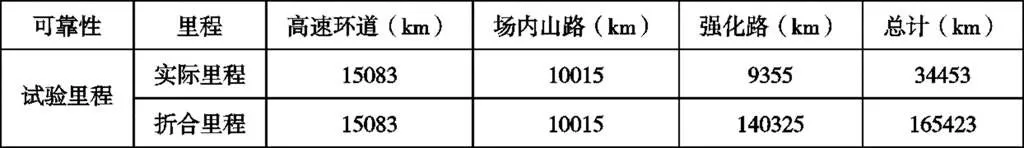

3 试验验证

针对上述优化后的第三横梁,进行整车165423km试验验证(其中强化路折合其他路况里程为1:15),横梁无开裂问题故障发生,下表为其试验里程。

表5 优化后第三横梁整车试验里程

4 结束语

本文从横梁结构优化解决横梁开裂问题,且路试试验验证效果良好。本文对横梁设计及类似问题的解决具有一定的指导和借鉴作用。

[1] 王钰栋.HyperMesh&HyperView应用技巧与高级实例[M].机械工业出版社.

[2] 王霄锋.汽车底盘设计[M].清华大学出版社.

A light truck beam cracking problemcause Analysis and improvement

Xu Lunyi, Ren Chunlin

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Frame is the key parts of light trucks, its reliability is associated with the vehicle driving safety and product quality. According to beam cracking problem, this article from aspects of the structure were analyzed, and finally by optimizing the solution to this problem.

frame; beam; cracking

U463.32+6

B

1671-7988(2018)20-93-02

U463.32+6

B

1671-7988(2018)20-93-02

徐论意,就职于安徽江淮汽车集团股份有限公司轻型商用车研究院。

10.16638/j.cnki.1671-7988.2018.20.034