铝合金MUP鱼鳞纹焊接工法的开发与应用

安小东,王 新,孙永涛

(唐山松下产业机器有限公司,河北唐山063000)

0 前言

铝合金由于具有轻便、耐腐蚀性能优良、耐冲击性好以及回收方便等优点,目前广泛应用于汽车、高速列车、海军舰艇和航天工业等领域[1-3]。随着铝合金加工质量要求的不断提高,涌现出许多新的焊接方法,如:双脉冲气体金属弧焊(DP-GMAW)、搅拌摩擦焊、冷金属过渡焊接(CMT)和激光混合焊接等[4-8]。在这些方法中,DP-GMAW因其成本低、生产效率高、热输入低、焊接质量好而受到越来越多的关注,现已得到广泛应用。然而随着铝合金市场的进一步推广和对焊缝成形要求的提高,很多场合DP-GMAW已经显得捉襟见肘,不足以满足当前市场的需求。因此在唐山松下第五代全数字焊接电源500GP5基础上,专门研发了熔化极脉冲+短路混合焊(MUP)鱼鳞纹新工法。该工法采用精准的脉冲+短路波形控制技术,可有效降低焊接热输入,鱼鳞纹成型更加美观,进一步提升了铝合金的焊接性能;除手工焊之外,500GP5全数字电源还可以搭配松下焊接机器人,实现精确的高频、高速焊接,从而进一步提高工作效率。

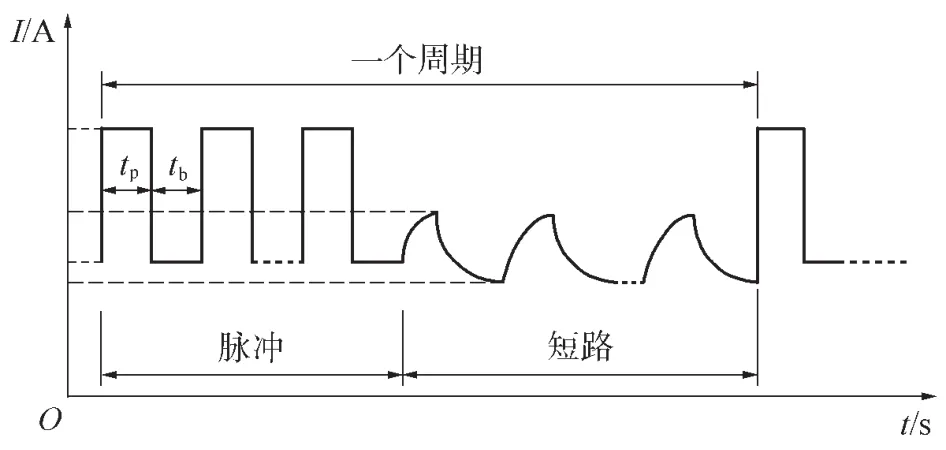

熔化极脉冲+短路混合焊(MUP)是双脉冲气体金属弧焊GDP-GMAW的一种变体,MUP的电流波形如图1所示。同DP-GMAW焊接工法相似,MUP与传统的GMAW、脉冲GMAW相比同样具备以下优点:更宽的焊接电流调整范围,更大的焊缝间隙对应能力,较少的热输入,较少的孔隙率和裂纹敏感性。MUP的主要特性是脉冲与短路共存、频率(单位时间内的周期个数)和占空比(一个周期内的短路阶段持续时间占整个周期的百分比)共存。在整个过程中,脉冲阶段高频率脉冲的作用是保证填充金属的熔化和每个脉冲周期下的熔滴平稳过渡;而短路阶段的作用主要是降低焊接热输入和减少填充金属的熔化,实现熔池的快速冷却,并形成鱼鳞纹。由于脉冲阶段与短路阶段电流大小差异较大,故其电弧力亦存在较大差异,而脉冲阶段与短路阶段的周期性切换会导致熔池受力不均,从而发生周期性振荡,实现了搅拌熔池和释放熔池中溶解气体的目的,有利于提高焊接接头的综合力学性能。MUP工法中占空比的作用主要是调节高频脉冲与短路的时间比值,进而实现搅拌熔池和控制焊接热输入的目的。在MUP工法焊接过程中,电弧力和热输入均随占空比的增加而降低,可以有效地控制焊接热输入量和鱼鳞纹成型,提高焊接接头的力学性能,形成连续、美观的鱼鳞纹焊缝成形。

MUP由于焊接热输入较低,所以不宜焊接较厚的工件,一般推荐焊接2~4 mm板厚、不同接头形式的铝合金工件。其焊缝成形美观、鱼鳞纹清晰,通常最佳焊接电流范围为120~220 A。由母材自身的特性所决定,软铝焊接时,由于熔池流动性好,鱼鳞纹清晰,焊缝成形美观;而硬铝焊接时,由于熔池流动性相对较差,而且伴随着严重的镁氧化问题,所以焊缝表面经常会发暗,焊缝表面颜色及成形比软铝稍差,在气体保护不佳时,焊缝还会明显发暗、发黑。

图1 脉冲+短路气体金属弧焊(MUP)的电流波形Fig.1 Current waveform of pulsed and short gas metal arc welding(MUP)

关于MUP工法的研究主要集中在不同焊接规范参数下焊接过程的电弧稳定性,以及不同焊接工艺参数对鱼鳞纹焊缝成形的影响效果上。而MUP各参数对铝合金焊缝成形、微观结构演化(孔隙度和粒度)、显微硬度、力学性能(拉伸、冲击和弯曲)以及耐腐蚀行为的影响将在后续试验中一一进行论证、研究。

1 实验材料与方法

本次焊接试验材料选择商用AA6061-T6铝合金薄板,工件尺寸200 mm×50 mm、不同板厚的试板进行角焊缝焊接。为了排除外围因素影响,保证良好的焊接性能,焊接填充材料选择进口的萨福ER4043软铝焊丝,保护气体选择纯度为99.99%的林德进口纯氩气,气体流量设定为18 L/min,焊接电源采用松下自主研发的500GP5数字焊机和TM1400机器人,进行精准的自动化焊接,焊丝干伸长设定为15mm;试验用500GP5数字焊机提前通过软件编程实现MUP工法。焊前先用钢丝刷将铝合金试板表面清理干净,并用丙酮进行清洗,以防止油、氧化物或水等杂质的影响。母材金属和填充焊丝的化学成分如表1所示。MUP主要焊接参数如表2所示。在整个实验过程中采用波形记录仪收集相关电信号,以便于进行离线分析。

2 试验结果与分析

2.1 焊接过程稳定

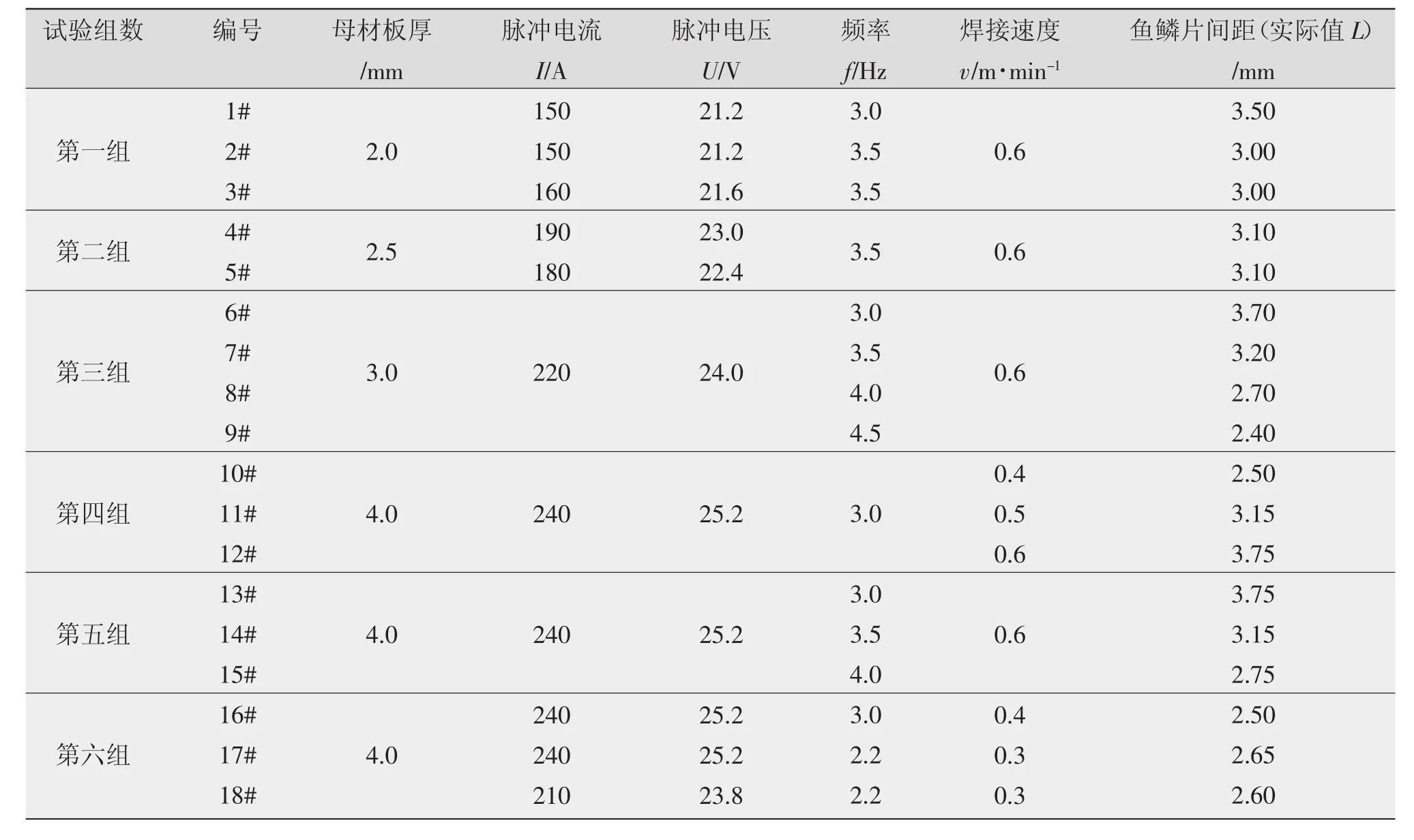

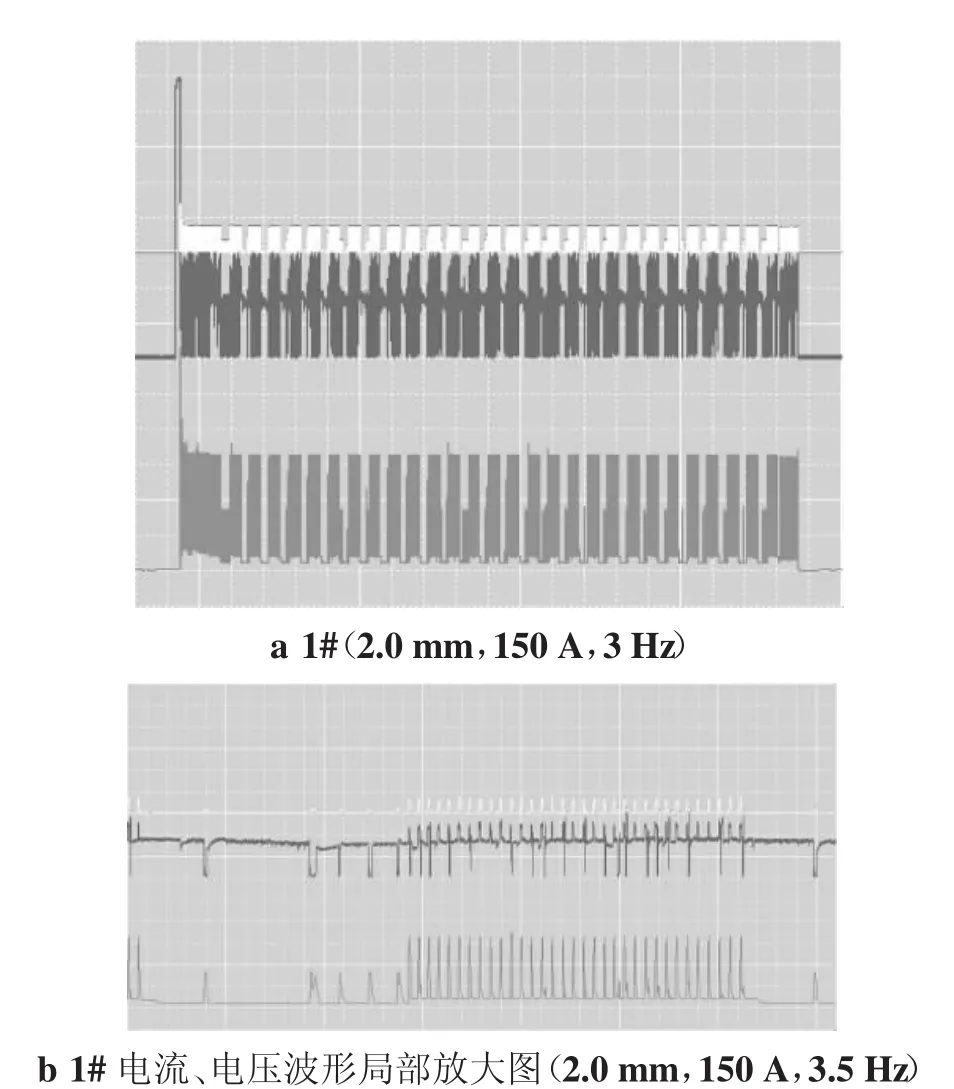

由于MUP采用的是高脉冲电流与低短路电流周期性切换的模式,所以必然存在高送丝速度(脉冲电流)与低送丝速度(短路电流)的周期性切换。当由高送丝速度向低送丝速度切换时,焊接能量输出会瞬间降低,而由于送丝机送丝的滞后性以及送丝惯性等原因,送丝速度很难瞬间降低,如果此时能量匹配稍有不适,就会出现扎丝、断弧现象,其波形如图2所示,由于送丝速度与能量输出匹配不当,焊接过程中出现了多次断弧现象,顶丝、断弧会导致电弧严重不稳定,不利于正常焊接,这在焊接过程中是必须避免的;同理,当由低送丝速度向高送丝速度切换时,焊接能量输出亦会瞬间升高,此时送丝速度亦不能瞬间提高,如果此时能量匹配不合适,就会出现电弧上燃的现象。顶丝、断弧与上燃均会导致焊接过程中电弧的不稳定,是必须避免的。对此进行了试验研究,开发出了精准的脉冲+短路波形控制技术,目前已可以实现脉冲阶段与短路阶段的平稳过渡,彻底避免扎丝与上燃的发生。

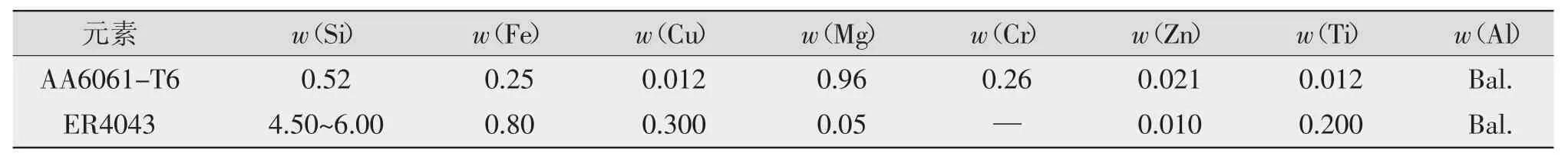

表1 母材金属和焊丝的化学成分Table 1 Chemical compositions of base metal and filler w ire %

表2 MUP主要焊接参数Table 2 Main welding parameters of MUP

ER4043软铝焊丝在MUP焊接过程中采集比较普遍的1#数据焊接波形如图3所示。由图3可知,整个焊接过程顺利完成。瞬态电流波形由一系列连续的、周期稳定的高频脉冲和短路组成,脉冲过程和短路过程不断地发生周期性平滑切换,避免了切换阶段扎丝、断弧或电弧上燃的发生,整个MUP焊接过程中电流平稳过渡。此外,稳定的熔滴过渡也与稳定的瞬态电压波形一一对应。

图2 MUP软铝4043焊接过程中的扎丝断弧波形Fig.2 W ire breaking arc waveform during welding of MUP sof t aluminum4043

2.2 焊缝成形

图3 MUP软铝4043焊接过程中的瞬态电信号波形Fig.3 Transient electrical signal waveform in MUP ER4043 welding process

MUP主要焊接参数与各参数下的鱼鳞片间距如表2所示。其中各组参数均为实际焊接后筛选出的焊接效果比较理想的参数;各个鱼鳞片间距均为其焊缝正中间相邻30个鱼鳞片间的平均距离。因为铝热导率较高,散热较快,尤其进行2.0 mm薄板焊接时,如果采用小电流、低速焊接,那么外围一点点差异就会造成焊接效果的明显不同;为了尽量排除焊接夹具和周围散热条件的影响,保证焊接条件的一致性,试验过程中采用较大电流进行高频、高速焊接。其中第一组参数研究了不同电流、不同频率对2mm板厚角接时的焊缝成形影响规律;第二组参数研究了相同频率和焊接速度下,不同焊接电流对2.5 mm板厚角接时的焊缝成形影响规律;第三组与第五组参数分别研究了在一定电流情况下,不同频率对3.0 mm、4.0 mm板厚角接焊缝成形的影响规律;第四组参数研究了在相同电流与频率下,不同焊接速度对4.0 mm角接焊缝成形的影响规律;第六组参数主要用于验证相邻鱼鳞片间距经验公式的适用性以及焊接电流对鱼鳞纹成型的影响规律。

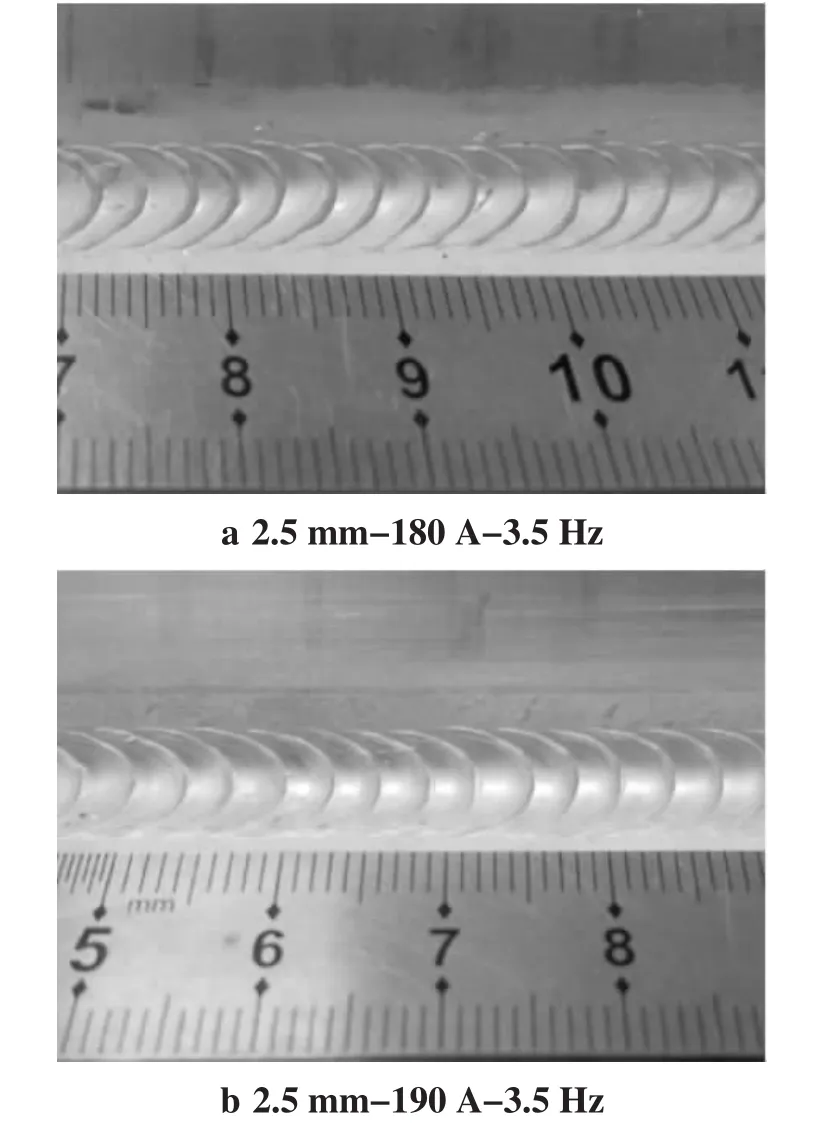

第一组板厚为2.0 mm的角焊缝焊接效果示意如图4所示。对比分析发现,当焊接频率为3.0 Hz时,鱼鳞片间距较大,焊缝有下凹的迹象;随着焊接频率由3.0 Hz增加到3.5 Hz,相邻鱼鳞片的间距由3.5 mm减小到3.0 mm,焊缝比之前相对饱满;对比2.0 mm-150 A-3.5 Hz与2.0 mm-160 A-3.5 Hz的焊缝照片可知,当焊接频率与焊接速度一定时,随着焊接电流的增大,相邻鱼鳞片的间距基本保持在约3.0 mm不变,且焊接电流增大时,由于熔池温度增高、流动性变好,焊缝熔合线边缘熔合得也更好,但鱼鳞纹成型略微变差。

图4 板厚2.0 mm时不同电流与频率下的焊接效果对比Fig.4 Comparison of welding results at different current and frequency when plate thickness is 2.0 mm

第二组板厚为2.5 mm时的角焊缝焊接效果示意如图5所示。对比2.5 mm-180A-3.5Hz与2.5mm-190 A-3.5 Hz的焊缝照片发现,焊接电流为180 A与190 A时的鱼鳞片间距大致一样,均为3.1 mm,但焊接电流190 A时的焊缝更加平滑一致,成形更加美观,试验结果同样说明当焊接频率与焊接速度一定时,随着焊接电流的增大,相邻鱼鳞片的间距基本保持不变,这与第一组试验结果相吻合。综合对比第一组(2#、3#)与第二组(4#、5#)试验数据也可以说明,当焊接速度与焊接频率一定时,即使板厚与焊接电流不同,相邻鱼鳞片的间距也基本相同,说明鱼鳞片间距主要由焊接速度和焊接频率决定。

图5 板厚2.5 mm时不同电流与频率下的焊接效果对比Fig.5 Comparison of welding results under different current and frequency when plate thickness is 2.5 mm

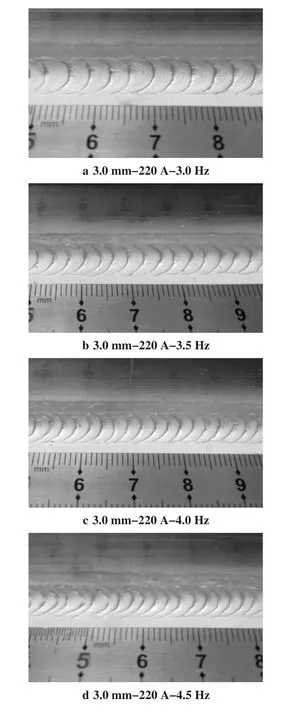

第三组板厚为3.0 mm时的角焊缝焊接效果示意如图6所示。随着焊接频率的逐渐增大,相邻鱼鳞片的间距逐渐减小,焊缝呈现更加饱满的趋势。频率为3.0 Hz、3.5 Hz、4.0 Hz时的鱼鳞纹成形比较清晰一致,两侧熔合线比较整齐,熔合较好;而当焊接频率增加到4.5 Hz时,鱼鳞片成形虽然比较清晰,但由于焊接频率较高,脉冲与短路阶段的时间较短,整个焊接阶段一直都处在脉冲与短路阶段的高频切换中,电弧很难稳定,从而导致熔滴脱落一致性较差,鱼鳞纹成形出现大小不一致的情形,故一般推荐使用4 Hz以下的切换频率。这也从侧面反映出,当焊接参数选择得当时,焊缝成形对MUP焊接频率的适应效较好,调节阈值较高。

第四组板厚为4.0 mm时的角焊缝焊接效果示意如图7所示。分析可知,随着焊接速度的逐渐增大,相邻鱼鳞片的间距也逐渐增大,由0.4 m/min时的2.5 mm逐渐增加到0.6 m/min时的3.75 mm,鱼鳞片的间距逐渐变大。焊接速度为0.4 m/min、0.5 m/min、0.6 m/min时的鱼鳞纹成形比较清晰一致,两侧熔合线比较整齐,熔合较好,说明焊接参数选择得当时,焊缝成形对MUP焊接速度的适应效较好,调节阈值较高。此外,板厚为4.0 mm时的焊缝表面有少量的黑灰出现,表面亮度降低,这主要是由于焊接试板较厚、焊接热输入较低所致,故MUP新工法最佳焊接板厚推荐在4.0 mm以下。

图6 一定电流情况下、不同频率对3.0 mm角接焊缝成形的影响规律Fig.6 Influence of different frequencies on the formation of 3.0 mm corner weld under certain current conditions

图7 相同电流与频率、不同焊接速度对4.0 mm角接焊缝成形的影响规律Fig.7 Influence of the same current,frequency and welding speed on the formation of 4.0 mm corner weld

第五组板厚为4.0 mm时的角焊缝焊接效果示意如图8所示。此组参数皆在验证板厚为4.0 mm时的焊接频率对焊接鱼鳞纹成形的影响规律,与第三组参数目的一致。经分析发现,随着焊接频率的逐渐增大,相邻鱼鳞片的间距逐渐减小,由0.3 m/min、0.35 m/min与0.4 m/min时的3.75 mm逐渐降低到3.2 mm与2.75 mm,焊缝成形逐渐变得饱满,这与第三组焊接参数结果一致。

试验结果表明,MUP软铝数据的最佳焊接板厚为2.0~4.0 mm,当板厚一定时,焊接电流与焊接频率均有较大的调节阈值,适用性较广;当焊接频率与焊接速度一定时,随着焊接电流的增大,相邻鱼鳞片的间距基本保持不变;相邻鱼鳞片的间距主要由焊接速度和焊接频率决定,当焊接速度逐渐增大或焊接频率逐渐减小时,相邻鱼鳞片的间距亦会出现逐渐递增的趋势。

图8 一定电流情况下、不同频率对4.0 mm角接焊缝成形的影响规律Fig.8 Influence of different frequencies on the formation of 4.0 mm corner weld under certain current conditions

2.3 相邻鱼鳞片间距经验公式

通常一个MUP焊接周期会形成一个鱼鳞片,故除了受母材板厚与焊接电流大小的轻微影响之外,相邻鱼鳞片的间距主要由MUP焊接频率和焊接速度决定,对此专门推导了相邻鱼鳞片的间距经验公式

式中 L为相邻鱼鳞片的间距(单位:mm);K为常量,相邻鱼鳞片间距修正系数,K=1.136;f为MUP焊接频率(单位:Hz);V为焊接速度(单位:mm/s)。

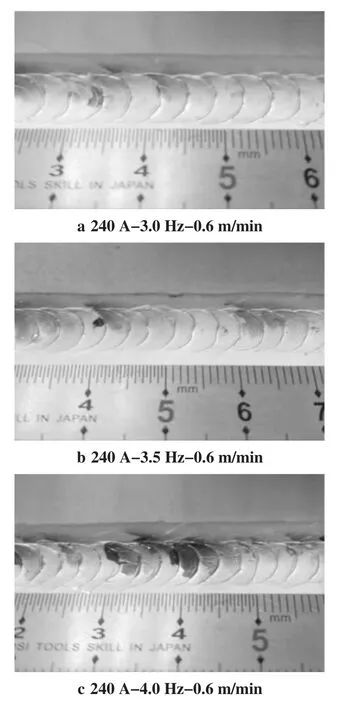

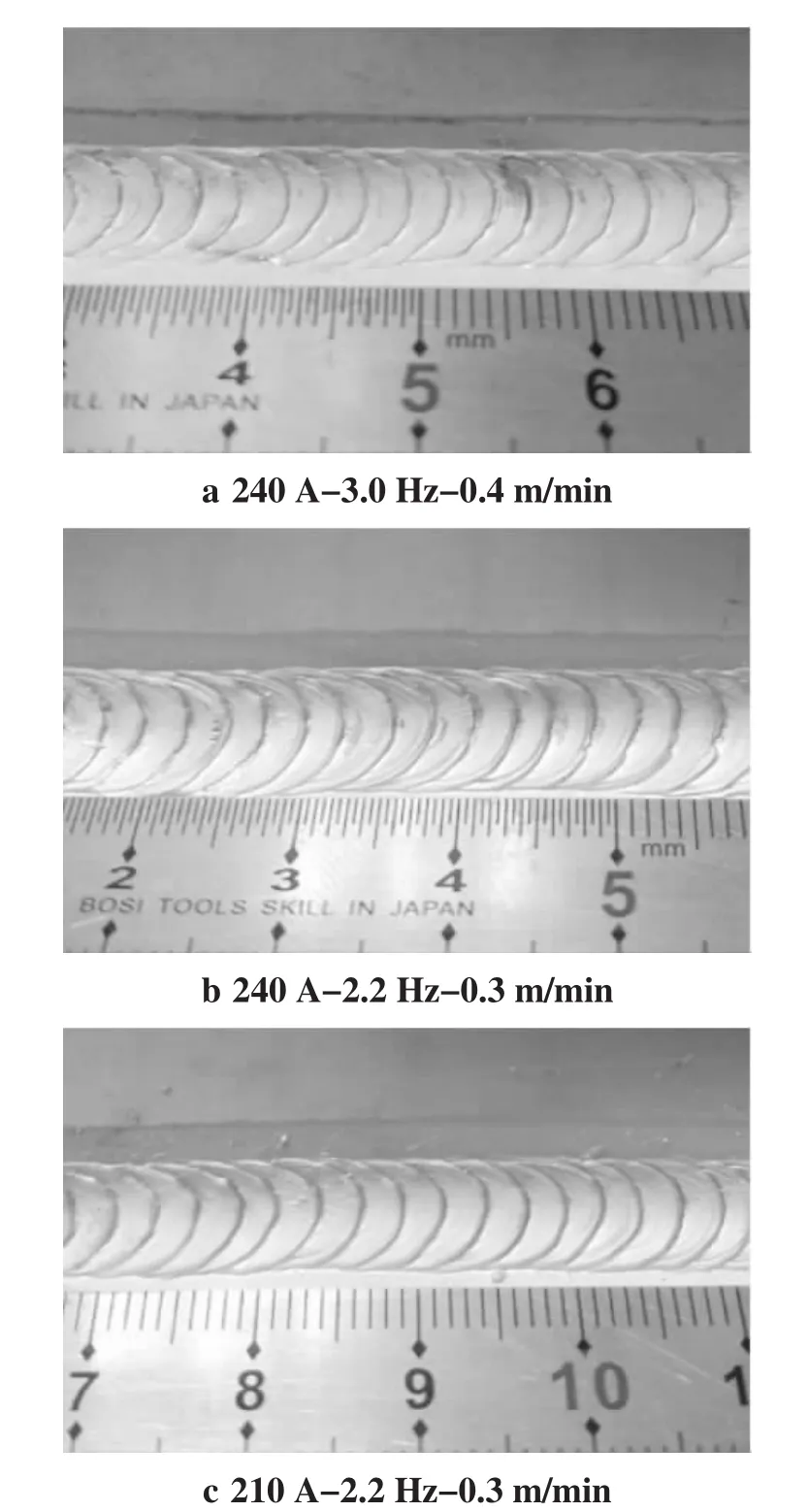

为了验证公式是否准确,设计了第六组试验参数。如果为了在降低速度(0.3 m/min)时保证4.0mm-3 Hz-0.4 m/min参数时的鱼鳞片间距不变,可计算出频率f=2.2 Hz;然后保持焊接速度和焊接频率不变,焊接电流降低至210 A,再次验证焊接电流对鱼鳞纹成形的影响规律,试验结果如图9所示。

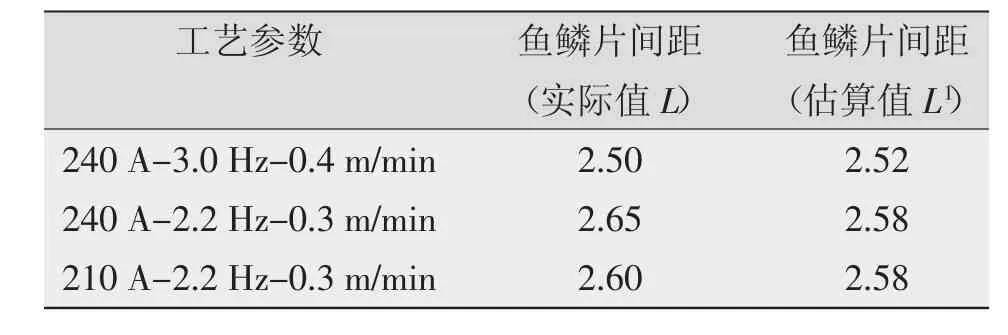

根据式(1)计算图9中相邻鱼鳞片的间距,其值大小如表3所示。

表3 鱼鳞片间距实际值与计算值Table 3 Actual value and calculation value of the distance between fish scales

经计算可知,图9a中240 A-3.0 Hz-0.4 m/min条件下实际测得的相邻鱼鳞片的间距La为2.5 mm,理论计算值为2.52 mm,理论值与实际值较接近。为了验证公式的实用性,改变MUP焊接频率与速度,而为了保证相邻鱼鳞片间距不变,当焊接速度为0.3 m/min时,可以计算出其MUP焊接频率应为2.2 Hz,其实际焊接效果如图9b所示,Lb实际测量值为 2.65 mm,理论计算值2.58 mm;保持其他条件不变,焊接电流再次降低至210 A,其焊接效果如图9c所示,Lc实际测量值为 2.60 mm,理论计算值2.58 mm,理论值与实际值基本一致,说明该公式可以为实际焊接工艺的制定提供理论指导。

3 结论

(1)松下GP5焊机精准的脉冲+短路波形控制技术可以实现脉冲阶段与短路阶段的平稳过渡,彻底避免扎丝与上燃的发生,实现稳定的焊接过程。

(2)MUP在焊接软铝的过程中,可以实现2.0~4.0 mm板厚完美焊接,焊接电流和焊接频率均有较大的调节阈值,焊缝成形较好,适用性较广。

(3)当焊接频率和焊接速度一定时,随着焊接电流的增大,相邻鱼鳞片的间距基本保持不变,相邻鱼鳞片的间距主要由焊接速度和焊接频率决定。

(4)当焊接速度增大或焊接频率减小时,相邻鱼鳞片的间距均会出现递增趋势。

图9 相同电流与板厚条件下,频率、焊接速度对4.0 mm角接焊缝成形的影响规律Fig.9 Influence of different frequencies on the formation of 4.0 mmcorner weld under certain current conditions

(5)设计、推导相邻鱼鳞片的间距经验公式,并进行了实际验证,推导值与实际值相符,说明此公式具有极大的实用性,可以为实际焊接工艺的制定提供理论依据。