乙烯装置原料的裂解性能评价

杨 磊,范晓光,王战勇

(1.辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;2.中国石油抚顺石化分公司,辽宁抚顺113008;3.沈阳农业大学工程学院,辽宁沈阳110866)

乙烯装置作为石油化工行业的龙头装置,作用和地位无以替代。乙烯工业下游的衍生物,如聚乙烯、聚丙烯及芳烃等产品对国家经济和人民生活具有举足轻重的意义[1]。工业采用的乙烯生产方法包括石油烃裂解、乙醇催化脱水、焦炉煤气分离等。石油烃裂解法常作为生产大量乙烯的主要方法。

乙烯原料的选择对裂解产物收率、装置稳定生产及经济技术指标有重要影响,直接关系到乙烯工业的正常运转和经济效益,受到国内外专家及学者的广泛关注。

李振宇等[2]分析了石脑油催化裂解、重油催化裂解及原油直接裂解的工艺发展现状及特点,指出石脑油制烯烃将长期在我国烯烃生产路线中占据主导地位,应进一步实现原料的低成本化、多元化和炼化一体化。刘纪昌等[3]考查了正构烷烃含量对产物收率的影响并建立经验关联式。曹建军等[4]通过对比不同裂解原料的生产成本,提出优化裂解原料的方向。樊康等[5]对裂解原料预处理系统进行改造,提高了双烯收率且延长了裂解炉的运行周期。B.Mlynková等[6]将聚乙烯及聚丙烯等混合物掺入石脑油中进行裂解实验,发现高密度聚乙烯的加入能提高双烯收率,聚丙烯的增加能提高丙烯和支链烯烃的收率。K.M.Van Geem等[7]通过构造裂解原料油的分子库,并运用信息熵最大化理论对所构造分子的摩尔分数进行调整,构建了等效分子组成,有效预测了裂解原料的成分组成。张睿等[8]研究了直馏石脑油的裂解性能,发现低碳烯烃收率随反应温度的升高及空速的降低而逐渐增大,同时通过引入原料碳氢原子比、相对密度与分子量等函数建立原料特征化参数KF,此参数能较好表征轻烃原料的裂解性能。王瑞等[9]利用近红外光谱分析技术和标准分析方法,建立了乙烯裂解原料分析模型,用于准确测量乙烯裂解原料的PONA值。卢成锹等[10]分析对比了轻质馏分油、中质馏分油和重质馏分油的裂解性能,提出可通过加氢改质来改善原料的碳氢结构以提升原料裂解性能。刘学龙等[11]采用模拟裂解评价装置对直馏石脑油及加氢石脑油的裂解情况进行评价,并分析不同裂解原料的操作特性参数。褚增富[12]分析了乙烯装置裂解原料的资源,并针对原料组分制定了可行的优化调控方案。董建军等[13]利用集总法对以加氢尾油为原料的裂解反应体系进行了动力学分析计算,其计算模型能够较准确地预测不同条件下的产率分布和产品组成。李文深等[14]利用微反-色谱联合的方法对原油催化改质的产品分布及低碳烯烃收率进行了研究,发现原油经催化改质后,产物中烯烃质量分数有较大幅度下降,而异构烷烃和芳烃质量分数有较大幅度增加。吉林石化[15]、大庆石化[16]及扬子石化[17]等大型企业分别就乙烯原料的构成变化情况进行分析,并结合自身特点提出优化方案。

本文介绍了乙烯装置裂解炉的特点,通过工业生产测试及分析数据,考查抚顺石化乙烯装置裂解原料性能,分析对比乙烯裂解原料的实际生产与设计数据的差异,考察重质及轻质裂解原料对产物收率的影响,并介绍不同裂解原料的工业操作参数,提出乙烯裂解原料的具体优化措施。

1 主要装置与分析测试方法

抚顺石化乙烯装置生产能力为80万t/a聚合级乙烯,采用美国S&W公司专利技术。裂解采用7台USC-176U型超选择性液体裂解炉,1台USC-12M型气体裂解炉,具有停留时间短、高转换率、运行周期长、原料分配灵活等特点。装置主要裂解原料为混合石脑油及加氢尾油,此两种原料的物性数据根据罐区样品测试所得,为各项目的平均值。

石脑油原料组成成分通过气相色谱仪(安捷伦7890A)测得,显示各项目的平均值。裂解气组成成分基于与进料氢含量相符合原则及气相色谱仪测试所得。

2 结果与讨论

2.1 装置石脑油原料及其裂解产物分析

混合石脑油原料物性参数实测值与设计指标的对比情况如表1所示。通过对比发现,除各别蒸馏点温度较设计指标偏低外,其他物性测试指标均在设计指标控制范围内,基本达到设计要求。表1同时展示了石脑油原料组成成分。对比结果表明,测试数据均在设计指标控制范围内,基本达到设计要求。通过表1测试数据可知,除环烷烃外,原料中正构烷烃及异构烷烃质量分数分别为43.91%及25.59%,所占比例较高,烯烃及芳烃质量分数之和为4.32%,相对较低,这表明石脑油原料组分相对优质。

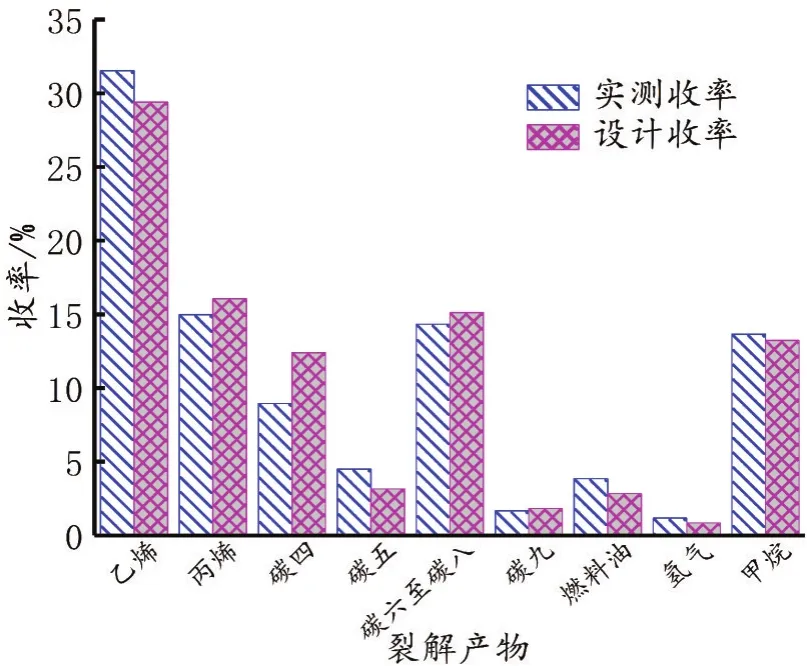

图1为乙烯装置石脑油原料裂解产物的实际与设计收率的对比结果。通过比较发现,乙烯、双烯、氢气及甲烷收率均高于设计值,主要由于两方面原因,其一是经过长期优化控制操作参数,合理有效控制了裂解温度、停留时间及稀释蒸汽比,其三者调控值分别为844℃、0.19 s及0.5;其二是原料优化,实测烷烃质量分数较设计值约高4.25%,实测正构烷烃质量分数较设计值约高1.7%,实测异构烷烃质量分数较设计值约高2.6%,烷烃质量分数的增加利于乙烯及丙烯收率的提升,其中正构烷烃裂解的乙烯收率较异构烷烃高,而丁烯及芳香烃的收率较异构烷烃低[18]。

2.2 装置加氢尾油原料及其裂解产物分析

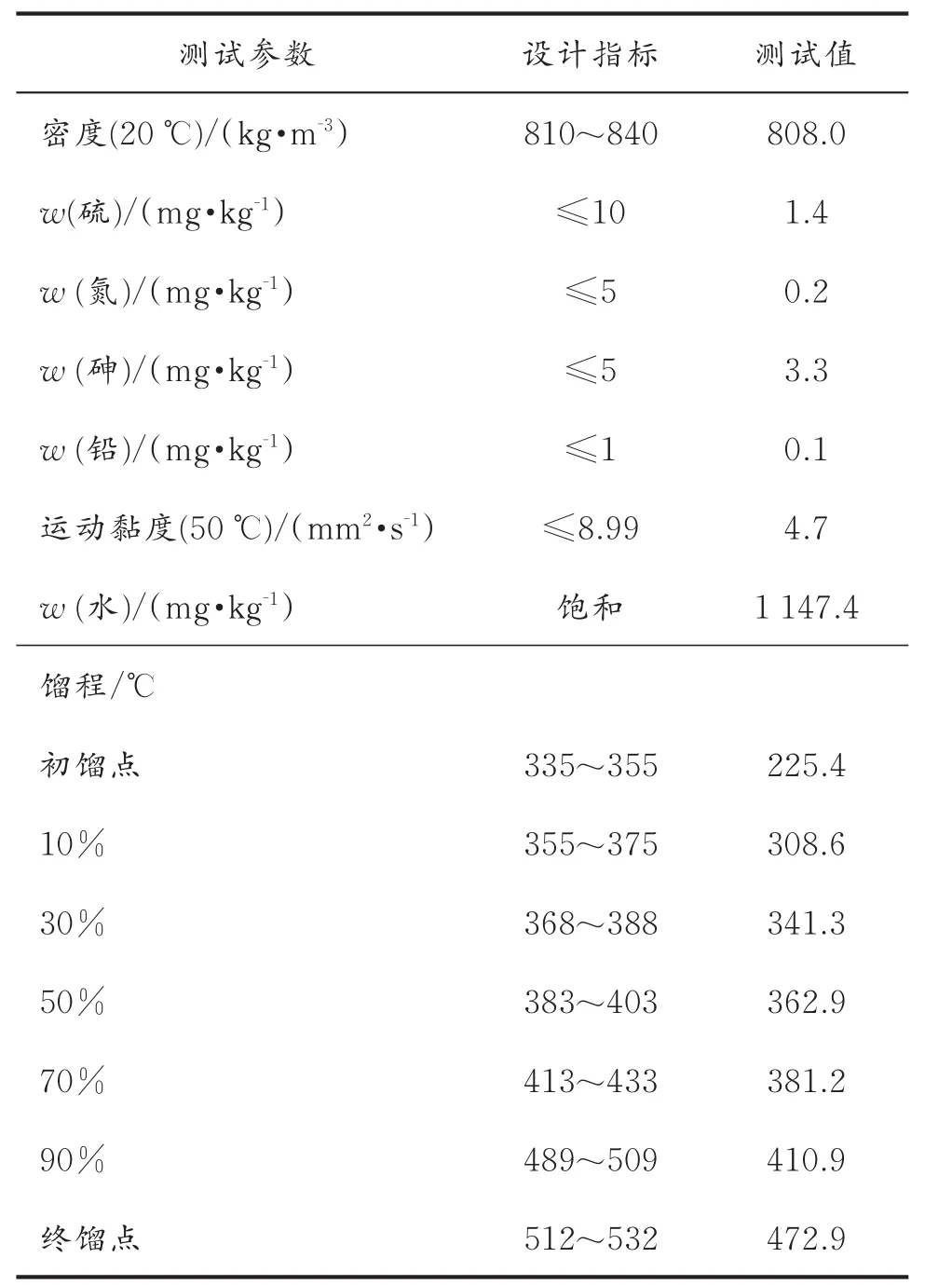

表2是加氢尾油原料的物性参数,通过实测值与设计指标对比可知,原料杂质含量及物性的测试指标均在设计指标控制范围内,达到设计要求,而原料的蒸馏温度较设计值偏低。

表1 石脑油原料的物性参数及原料组成Table1 Physical parameter s and composition of naphtha

图1石脑油原料的裂解产物实测收率与设计收率对比Fig.1 Comparison between measured and designed yields for cracking products of naphtha

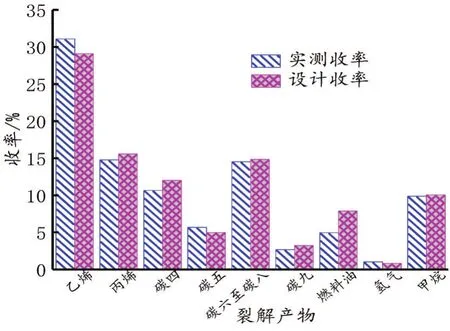

图2 为乙烯装置加氢尾油原料裂解产物实际及设计收率的对比结果,数据经由裂解馏出物分析确定。结果表明,乙烯、双烯、氢气等收率均高于设计值,一方面是由于合理的控制操作参数,其中裂解温度控制值为825℃、停留时间为0.194 s及稀释蒸汽比为0.66;另一方面是由于加氢尾油的原料实测密度及蒸馏温度均低于设计参数(见表2),说明环烷烃及芳烃质量分数较低,平均分子质量相对较小,而这对于裂解产物双烯收率的提高十分有利。

图2 加氢尾油原料的裂解产物实测收率与设计收率对比Fig.2 Compar ison between measur ed and designed yields for cracking products of hydrogenation tail oil

表2 加氢尾油原料物性参数Table2 Physical parameters of hydrogenation tail oil

2.3 装置石脑油及加氢尾油原料裂解产物分析

图3为两种原料裂解产物收率的比较。由图3可见,石脑油原料的乙烯、双烯、甲烷、氢气的收率均高于加氢尾油原料,分别高出0.44%、0.63%、3.78%及0.16%,而石脑油原料的碳四、碳五、碳六至碳八、碳九、燃料油等重组分产物收率较加氢尾油原料的产物收率有所降低,分别降低1.70%、1.15%、1.10%、0.22%及1.01%。其主要原因是,在各自相对优化的操作条件下,轻质原料的烷烃质量分数较高,组分较轻,而芳烃质量分数较低,有利于一次反应生成低分子质量的烷烃及烯烃,同时石脑油原料的氢含量相对较高,有利于裂解生成烯烃而抑制结焦。

图3 石脑油及加氢尾油原料的裂解产物收率对比Fig.3 Compar ison between cracking products yields of naphtha and hydrogenation tail oil

表3为两种裂解原料的相关工业操作参数的对比。由表3可知,轻质原料的裂解控制温度较重质原料裂解温度高,这主要是由于石脑油裂解原料组分较轻,平均分子质量较低,相对密度较小,而分子键能较高,所需裂解温度较高;两种原料裂解停留时间相近,停留时间越短,越利于抑制二次反应的发生;加氢尾油原料对应的稀释比较大,清焦周期较短,这主要是因为加氢尾油组分的分子质量相对较高,裂解反应易于形成芳香族聚合物,继而形成焦炭,而提升稀释蒸汽比及缩短操作周期可有利于抑制及清除焦碳;加氢尾油的相对优势是价格比石脑油低,约680元/t;石脑油原料对应裂解深度相对较高,说明原料转换率相对较高,而对于加氢尾油原料而言,裂解深度越高,结焦生碳越多,清焦频率越高,而这些因素将不利于生产。综上,石脑油裂解原料的轻组分产物及双烯收率较加氢尾油裂解原料高,消耗蒸汽量相对较小,连续生产周期较长,从节能降耗及生产经济价值考虑,轻质原料的性能参数要优于重质原料。建议进一步提升原料的优质化及轻质化,即加大乙烯装置轻质原料比率,选择烷烃含量较高、氢饱和度较高、相对分子质量较低、相对密度较高及平均沸点较低的原料;遵循“易烯则烯,易芳则芳”的原则,即选择利于提升双烯收率的原料作为裂解原料,选择利于提升芳烃收率的原料作为芳烃原料;同时还应进一步优化裂解炉操作参数,提高裂解炉热效率,延长装置运行时间,力争做到节能增效。

表3 石脑油及加氢尾油原料的工业操作参数Table3 Industrial operating parameters for naphtha and hydrogenation tail oil

3 结论

分析对比了不同乙烯原料对裂解产物收率的影响。结果表明,无论是轻质原料还是重质原料,乙烯装置实际乙烯及双烯收率均高于美国S&W公司设计的产物收率,裂解原料中烷烃质量分数越高,分子质量越小,芳烃质量分数越低,乙烯及甲烷等轻分子质量产物收率越高。不同乙烯原料应对应不同的工业操作条件,裂解原料组分越轻,裂解温度越高,稀释蒸汽比越小,清焦周期越短,裂解深度越大。若从节能增效方面考虑,轻质原料性能参数要明显优于重质原料,故需进一步优化原料的选择及操作参数。