费托合成浆态床反应器结构与工程放大研究进展

张晓方,冯留海,卜亿峰,门卓武

(北京低碳清洁能源研究所,北京102211)

煤炭间接液化是以煤炭为原料将其转化成液体油品的过程,该技术的研发可有效缓解我国石油供需矛盾,是补充我国石油不足的重要途径之一。其中,费托合成作为煤间接液化的核心过程是煤炭间接液化开发的重要研究课题。费托合成可采用铁基或钴基催化剂配套不同的工艺技术。其中,费托合成反应器是费托合成工艺的核心装置,反应器类型有固定床、流化床与浆态床[1]。不同于固定床和流化床,浆态床反应器是气液固三相反应器,因其催化剂效率高、传热效果好、床层温度均匀可控、操作条件弹性大、投资费用低等优点,被认为是费托合成工艺的首选。但浆液的存在也带来一些缺点,如催化剂较易磨损、液固分离难度较大、返混和传质阻力高于气固流化床等。以上问题可以通过在反应器内部设置不同功能内构件得到部分或全部解决。

1 费托合成浆态床反应器

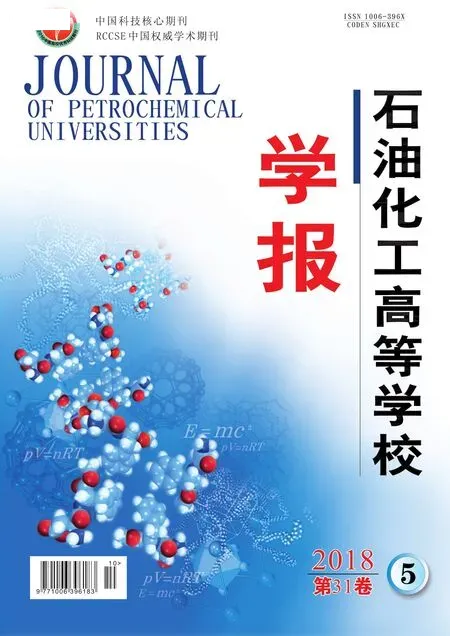

费托合成浆态床反应器结构如图1所示,反应时合成气通过底部气体分布器进入,经液相扩散到催化剂颗粒表面发生费托合成反应,生成的轻质气态烃、水和尾气从塔顶流出,经冷凝分出轻组分和水,不凝气体作为循环气返回系统;生成的费托蜡与重质烃在反应器内与催化剂形成浆液,可通过内/外过滤器过滤后排出反应器。

浆态床反应器的研究可追溯到二次世界大战,其中应用最早、研究最多的是低温费托合成[2],此外还包括氧化、加氢、甲醇合成、烷基取代以及聚合等反应过程。20世纪80年代,Sasol公司开始从事浆态床合成反应器的工业开发,90年代初建成规模3.75 kt/a的中试装置,并于1993年实现了费托浆态床反应器的工业化应用与生产。第一代工业化反应器Φ5 m×22m,设计生产能力为125kt/a,第二代SPD(Slurry Phase Distillate)反应器设计生产能力即可达1200 kt/a[3]。尽管浆态床反应器已实现工业应用,但反应器放大仍存在困难和挑战,在提高单台反应器产能、全流程热效率等方面也存在很大的优化空间和潜力。表1列出了几种费托反应器的关键性能对比[4-6]。

图1 浆态床反应器结构示意图Fig.1 Schematic diagram of slurry bubble column reactor structure

表1 费托反应器性能对比Table1 Performance comparison of slurry bubble column reactor

2 浆态床反应器内构件

虽然浆态床反应器结构简单、传热传质效果好,但在实际操作过程中也存在诸多问题。例如:气体分布不均匀;移热量大,取热列管排布占反应器横截面积最高达到(25±3)%;液相返混严重,气体停留时间短,限制了转化率和产物选择性的提高;费托蜡固含率高等。以上问题需要反应器内构件来解决,内构件可以解决实际操作问题,还可改善反应器内的流体流动、传质和传热。一般情况下,浆态床反应器内部自下而上(见图1)分别设置有气体分布器、取热内构件、液固过滤器、导流装置以及气液分离装置等,反应器的工业优化实际上就是反应器内构件的结构和功能的优化过程。

2.1 气体分布器

气体分布器是浆态床反应器最基本的内构件,它决定了气体进入反应器的形式,直接影响了反应效率和反应器操作。一般认为影响气体分布器性能的主要因素为压降,分布器压降越大气体分布越均匀,但压降大也增加了装置能耗,因此存在一个最小布气压降,实际操作时分布器压降要大于最小布气压降。气体分布器的性能可以通过测量分布器上方流速,采用统计平均值计算出分布不均匀系数来进行评价[7]。在气体分布器设计过程中,可以根据其结构尺寸建立数学模型进行模拟计算,验证可行性并指导设计。

目前应用于费托浆态床反应器的主流气体分布器有管式和板式,其中管式分布器应用最广(如图2所示)。

图2 典型管式分布器结构俯视图Fig.2 Top views of typical pipe gas distributor structure

管式分布器设置有进气主管与支管,支管上设置喷嘴,喷嘴通常向下开口,气体喷出后再向上鼓泡进入到床层内部。目前常见的管式分布器结构有辐射状或分支状,考虑到浆态床反应器下封头为圆弧形设计,为提高气体均布性、防止催化剂沉积,出现了多层分布式以及贴合反应器底部的弧面层体状管式分布器[8-10]。分布板式分布器是将下封头与反应器筒体用分布板隔开,气体通过进气管进入分布板下方,由分布板上的喷嘴或分布孔进入床层。泡罩分布器是典型的分布板式分布器,但其结构复杂、制造成本高、检修困难,且易出现气泡破碎不佳、止逆球频繁跳动、逆流等问题。目前有两种解决方案,一是优化泡罩结构,如在泡罩筒体上增设布气孔或气体导向切口[11-12]、在下气罩下端安装喷嘴[13]等;另一种方法是更换止逆元件,如采用浮阀、气体分布阀等其他类型阀门代替止逆球作为止逆元件[14-15]。

浆液倒灌是浆态床反应器气体分布器亟需解决的问题之一,当供气中断或流量降低时,浆液会携带催化剂颗粒进入气体分布器的分布孔道,引起分布器堵塞和气体分布不均。目前的解决方案有改进气体分布器结构,如在管式气体分布器喷管上设置限流装置[16];此外,还可以引入吹扫或放空管线,对倒灌催化剂及浆液进行吹扫和清理[17]。

2.2 重质蜡分离内构件

由于浆态床反应器内为气液固三相,反应时不断有重质蜡生成,如何将重质蜡从反应器内分离成为影响费托装置运行及产品质量的关键。若催化剂过滤达不到要求,蜡中催化剂会影响下游油品加工与精制,严重时会导致管道堵塞;另一方面大量催化剂被带走,增加了催化剂的用量,提高了操作与运行成本。

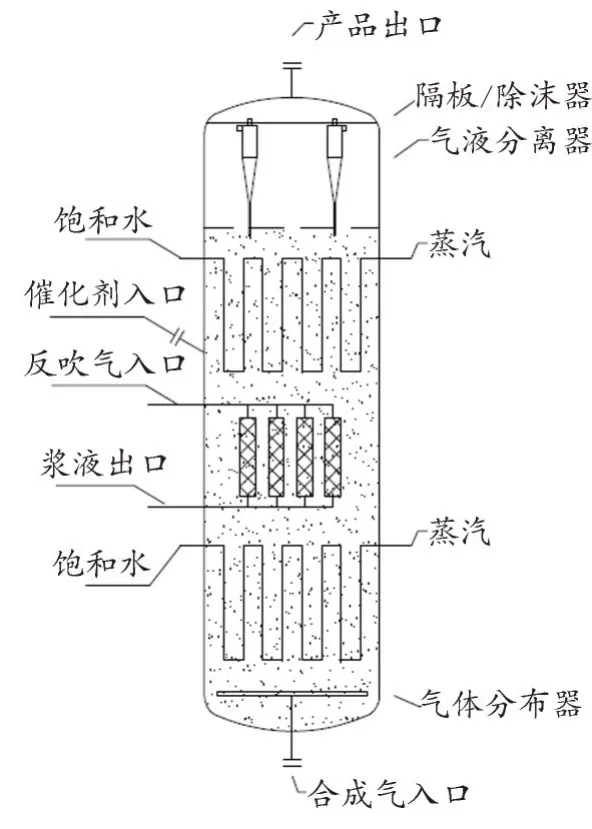

重质蜡分离可以采用沉降、过滤或磁分离,实际工业生产中常将过滤与其他分离方法组合进行二级分离。虽然沉降是使用最早的分离方法[18],但因其操作时间长(1~3 h),分离粒度较大且固定,仅适用于初步分离和催化剂回收。过滤是目前应用最广的方法,选择有效的滤芯材料和反冲洗方式是过滤的关键。过滤器滤芯通常采用烧结金属粉末、烧结金属网、楔形缠绕滤芯[19],呈管束排布于反应器内部或者外部。按照流动形式,可分为死端过滤[20]和错流过滤[21],死端过滤透过速率较小,过滤管端部通常设置集合管并对滤清液进行抽吸;错流过滤具有更大的透过速率,其滤饼被平行流动的滤液冲刷,滤饼不易堆积,过滤周期较长。两种过滤方法的推动力分别为集总管抽吸压力差与反应器和过滤器后集液管的压差,结构如图3所示。反应器内过滤器的选择和设计受反应器内部空间的限制,且对周围流场影响较大,若过滤管处存在大气泡,严重影响过滤效果,易发生干管、堵塞等问题。为了改善过滤环境、防止滤芯堵塞,最直接的办法是降低过滤器负荷,如通过控制浆液温度,产生更多气态轻烃产物,降低流入内过滤器浆液量来延长过滤器使用周期[22]。还可以改进过滤器结构降低滤芯含气率,如设置脱气罩或循环杯结构[23]等。反应器外过滤可以设置多级[24-25]或串联沉降分离罐[26-27],过滤后的滤清液用于内过滤器反冲洗液,也可以回流至浆态床反应器[28]。

图3 反应器内置过滤器结构示意图Fig.3 Schematic diagram of internal filter structure

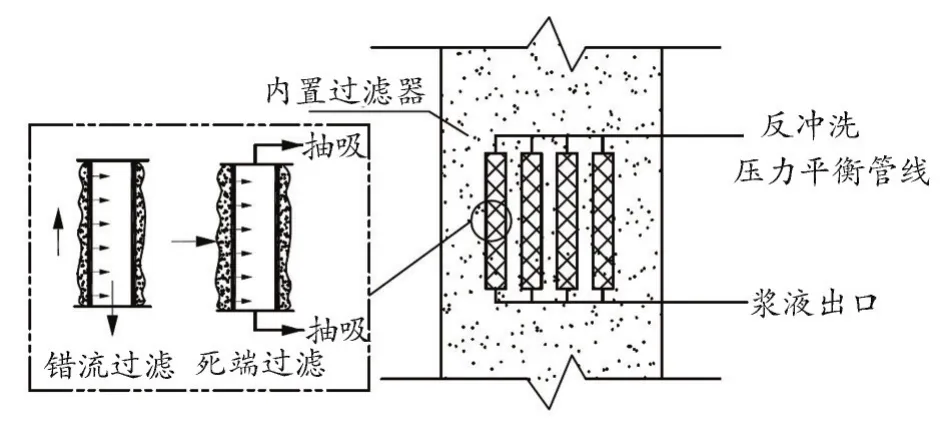

磁分离是近年来各研究机构和公司尝试的新方法,多与其他过滤装置形成组合型多级过滤工艺[29]。磁分离分为器内、器外两种操作模式,器内是在浆态床反应器内部形成磁场磁化催化剂,磁场通过填充磁性填充物[30]、设置铁磁体或电磁场发生器[31]形成;器外磁分离装置如图4所示[32],浆液通过导管67引流进入,磁分离器下部安装铁磁体,通电极化产生磁场,将催化剂颗粒吸附在下壁面上,富集催化剂颗粒的浆液由分离器下部排出,分离后的液蜡通过上部安装的磁化挡板56再次分离后排出分离器。磁分离方法操作简单、分离效率较高,虽制造成本较高,但操作和维修费用低,是重质蜡分离未来的研究和发展方向。

图4 器外磁分离装置结构示意图Fig.4 Schematic diagram of external magnetic separator structure

2.3 取热内构件

费托合成为强放热反应,反应热约为165 kJ/mol合成气[33],取热效果受流体状态、催化剂特性、固含率以及工艺条件等影响。浆态床费托合成反应取热大多采用泵强制循环的饱和水循环方案,工业上采用的取热形式多为列管式内构件[34],也有专利[35]用板式替代。泵强制循环的循环水泵流量大、能耗高,且对循环水泵的密封、维护等要求高。

为降低能耗和循环水量,可采用自然循环取热[36],即在满足取热要求的前提下,通过水循环流体力学计算核算和确定汽包高度、取热内构件结构等参数,减小流动压力损失,获得较高的压头。该系统的推动力为浆态床反应器取热内构件下降管中水柱与上升管中汽水混合物之间的密度差所产生的重位压差,为了保证足够的循环推动力,要求汽包与取热内构件间保证10~20 m高度差。自然循环取热装置能耗低,操作流程简化,但负荷能力较低,达到同样取热效果所需的装置规模更大,装置投资成本增加。

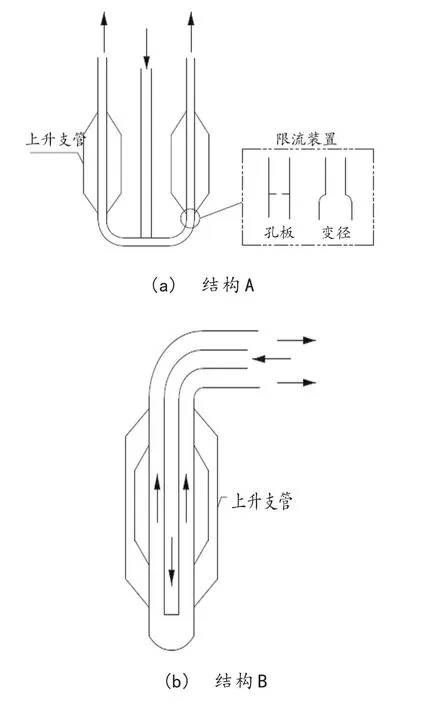

自然循环取热型式多为套管式内构件,套管内设置有下降/上升管,饱和水流入下降管,经环隙进入上升管,与浆液取热后形成汽水混合物,依靠上升与下降管物流的密度差推动汽水混合物向上流出套管顶端[37]。为了提高取热效率、保证足够的推动力,可以控制下降管直径与饱和水压力来增大液体流速,保证饱和水在下降管内为液相。同时在上升管下部增设限流装置,饱和水经过限流装置后压力降低,在上升管内发生气化。由于饱和水在上升管气化量增大,因此可以用较少的取热面积来移除浆态床反应器内部的反应热,甚至可以省去汽包等装置的设备投资[38]。图5所示为自然循环取热管的两种典型结构。

图5 自然循环取热取热管结构示意图Fig.5 Schematic diagram of heat-exchange tube structure in natural circulation heat exchanger

2.4 浆液循环内构件

内构件的存在强化了部分流体力学特征,如气泡尺寸分布更有利于反应进行、反应器截面径向流体力学分布特性得到改善等。但内构件两端的流程结构存在退变问题,造成整个反应器内流体分布不均匀,也影响了催化剂在床层内取热与分离的有效性。为了增加浆态床反应器内部的浆液循环,出现了环流反应器,即在反应器内部增加气体搅动装置,该装置具有液体定向流动的特点,可以在较低表观气速下实现固体颗粒的悬浮,减少催化剂沉降的发生,更有利于传热与传质,提高了操作弹性和稳定性,并通过实验验证了其对催化剂轴向均匀分布的有效性。

浆液循环可以分为内循环和外循环两种,工业上费托浆态床反应器的外循环是通过将去除催化剂细粉的滤清液部分回流实现的,如神华集团公开的外循环结构[39]。目前大多数专利和研究针对内循环展开,主要方法有设置浆液导流筒[40-41]或循环杯[42-44],循环推动力来自合成气对催化剂浆液向上的曳力及内外环物流密度差,典型的浆液内循环结构如图6所示。

图6 浆液内循环内构件结构图Fig.6 Internal structure of slurry inner recirculation

3 浆态床反应器流体力学研究

3.1 流体力学行为

浆态床反应器流体力学是操作条件、物理特性以及规模的强函数,具体参数包括:气液相比表面积、固相轴向扩散系数、索特平均气泡直径、气液相轴向扩散系数、浆液与内置取热管间总传热系数、传质系数、气含率以及液相物性。研究方法有冷热模实验、数值计算以及CFD(Computational Fluid Dynamics)模拟。由于液固传质速率远大于气液传质速率,目前大多数研究通常将气液固三相简化成气液两相流处理。气液传质系数与传热系数具体受表观气速、液速、固含率、温度压力等操作参数和物理特性的影响,因浆态床系统较为复杂,现有研究论文中很难找到完整的数据,通过实验研究得到的半经验关联式[45]均基于一定体系和操作条件,具有一定的适用范围和局限性。随着流体力学研究的深入,越来越多学者[46-48]开始研究固体催化剂颗粒的影响。研究发现,固体颗粒的存在相当于增加了浆液的黏度,黏度增加对气泡聚并的影响不明显,但抑制了气泡的破碎,因此小气泡数量降低、大气泡数量增加,平均气泡直径增加导致了气含率的下降。但当固含率为10%,催化剂粒度增大至毫米级时,大气泡与大颗粒催化剂碰撞破碎成小气泡,气速降低,质量传递系数降低,并随催化剂粒度和浆液固含率的增加迅速减小[49]。

浆态床反应器流型可分为均匀鼓泡流、过渡流和湍动鼓泡流。不同流型区域的流动、传质、混合以及气泡行为存在明显区别,均匀鼓泡区存在于表观气速较低、气体分布情况较好的情况,此时气泡无破碎与聚并,气含率随表观气速线性增大。当表观气速持续增大,反应器内流型由均匀鼓泡流变为过渡流进而转变为湍动鼓泡流,湍动鼓泡区气液相湍动剧烈,气泡聚并明显增强,气泡直径分布宽。实际操作中可以通过气含率分析法(如αg-Ug曲线法,漂移模型法以及床层塌陷法),动态信号处理法(如统计法、分形分析法与混沌分析)和理论分析法(如线性分析与群体平衡模型)来识别反应器流型。对于工业费托浆态床反应器,由于其通常在高气速、高固含率条件下操作,内部流型主要为湍动鼓泡流。

3.2 内构件影响

反应器内构件有利于增强液体湍动和气泡破碎,从而获得更大的气含率和传质系数,但内构件对流体力学的影响是有限的,有学者在研究浆态床反应器气液再分布器时发现,其有效影响距离仅为1.0~1.5 m[50-51]。因此,研究内构件结构、数量及布置间距对反应器流体力学的影响对工业反应器放大和设计具有指导意义,但目前对内构件的研究较少,缺乏系统完善和深入的研究。工业浆态床反应器内构件按功能可分为纵向导流元件与横向阻尼元件两类。纵向导流元件使流速径向分布趋于陡峭,包括列管取热内构件、导流筒、过滤器等,横向阻尼元件有气体分布器、翅片、筛网等,阻碍并减缓了反应器内流动的不均匀性。对于列管取热内构件,张煜等[52]将密集列管的影响作为体积源项考虑,在标准κ-ε方程中增加与列管阻力相关的动量源、湍动源以及耗散源本构关系,采用气泡群的径向升力和湍流扩散力平衡方程确定气含率径向分布。该内构件流体力学模型计算结果与实验结果符合性好,可推广应用到多维情况或其他纵向导流内构件类型的模拟中;对于横向阻尼元件,可以将其阻尼效果作为体积源考虑,流动阻力可采用均相流体的动压损失关系进行估算[53]。X.Guan等[54]实验研究了直径为0.8 m无内构件/光管/翅片内构件(比表面积为9.2%)鼓泡床内的流体力学特性。结果表明,翅片管内构件的气含率最高,无内构件的气含率最低;对于局部气含率而言,翅片管内构件的中心气含率远高于光管内构件,而液相速度分布趋势相反,这主要是由于液相在翅片表面停留时间较长造成的。M.K.Al Mesfer等[55]采用γ-CT测量技术分析了有无内构件浆态床的气含率分布,内构件的布局对气含率分布有较大影响。D.Larachi等[56]研究了鼓泡床内竖直取热管束布置对流场的影响,液相的流动特性受管束间距的影响较明显,均匀管线布置的鼓泡床内为明显的环核结构,非均匀布置的管束会使流型变得复杂。

4 反应器放大

4.1 放大方法

反应器放大方法可归纳为逐级经验放大与数学模型放大两种。逐级经验放大是通过小型反应器进行工艺试验,优选出操作条件和反应器型式,确定所能达到的技术经济指标,据此再设计和制造规模稍大的装置进行模型试验,通过一系列逐级放大试验考核不同规模生产装置是否能够达到小试预期结果。逐级经验放大过程以经验、实验为基础,放大周期长,很难实现高倍数放大。数学模型法是建立简化的反应器模型,用数学方法来描述反应器中各个参数之间的关系,通过不同规模的实验确定模型参数,然后通过计算机模拟放大后行为以确定放大准则。但由于实际过程的复杂性、数学模型简化和计算手段的限制,数学模型法不可能完整、准确地反映反应器内全貌,只适用于化学反应认识透彻的过程,鲜有单纯用数学模型法放大的工业应用实例。放大方法间界限不是完全分开的,实际放大过程中常为各方法的组合,现在通用的方法是将数学模型与经验放大相结合,依据现有理论建立数学模型,再依靠实验和经验结果进行放大。

1993年J.P.Euzen等[57]指出浆态床反应器放大需要经历三个过程:实验室小试研究、中试及冷模试验研究。实验室小试研究包括反应动力学、热力学研究以及实验室验证试验;中试阶段主要研究物理、化学反应机理,建立数学模型;第三阶段的研究是利用尺度相似停留时间分布法,研究流体力学性质、传热传质、停留时间分布等,并对CFD模型进行验证和修正。K.Zhang等[58]在研究浆态床低温甲醇合成时指出催化剂评价在反应器放大过程中的重要性,将反应器放大分为冷模流体力学研究、小试催化剂性能研究、中试工艺研究以及示范装置运转。中科院山西煤化所[59]采用了催化剂研制与工艺开发、中试试验与模型模拟、冷态实验与热态实验相结合的浆态床反应器放大方法,2009年实现16万t/年工业化示范应用,并在神华宁煤建成4 000 kt/a的工业化装置,于2016年底实现成功投料运行[60-61]。Sasol费托浆态床反应器放大经历了小试、中试、示范和工业热运阶段,其实验室小试浆态床反应器内径为25 cm[62],工业浆态床反应器内径为5 m[63],为了减小放大风险,Sasol在中试试验的基础上,建成了直径1 m,高10~20 m的示范装置,并在真实的工艺操作条件下进行了热运试验[64]。

4.2 放大准则

反应器放大需要预测气含率、相间传质、液相返混等在放大过程中的变化,常规反应器放大[65]基于质量与动量守恒定律,为保证动力学与几何相似性,通过量纲分析确保无量纲流体力学参数(如雷诺数(Re)、弗劳德数(Fr))和无因次几何参数(如L/D)在放大过程中保持不变。但在实际应用中不可能实现完全的几何相似性(如催化剂颗粒的几何尺寸),且无量纲数群的选择对放大结果影响很大。早期的反应器放大方法采用外推法,模型研究多基于两相体系[66],仅考虑了反应器宏观参数(如总气含率、传质系数等)的变化,未考虑内构件的影响,且缺乏工业实验验证,并不能很好地预测放大后的流体力学行为和生产能力。

1983年R.Nottenkamper等[67]发现当表观气速大于0.20 m/s,反应器直径大于0.15 m时,总气含率不随反应器直径变化,其他学者[68]也得到了相同的结论。A.Forret等[68]基于径向动量守恒的唯象模型得出归一化气含率ɛg(x)和液速VL(x)/VL(0)曲线不受反应器直径与气速的影响。1996年R.Krishna等[69]提出一种流体力学相似原则,研究将气液固三相简化为浆液、催化剂颗粒与小气泡构成的密相区和大气泡形成的稀相区。研究指出,稀相区气含率受浆液物性和气体密度影响很小,而密相区气体空隙率受体系物性影响明显,与反应器规模关系不大;密相轴向扩散系数与大气泡上升速度与反应器直径成正比,可以用工业规模流化床反应器返混参数预测同尺寸浆态床反应器的返混特性。1997年J.R.Inga等[70]指出直径0.3 m的浆态床与4 L搅拌釜在气液传热、反应速率上具有相似性。1999年M.Safoniuk等[71]基于流体力学与几何相似性原则,利用白金汉π理论将影响流体力学的八个变量(表观液速,相界面张力,Δρg,催化剂粒径,液体密度,固体密度)定义为五个无量纲数群,研究指出在反应器放大过程中要保证以上五个无因次数的一致性。但进一步研究[72]发现,以上无因次数群并不能完全描述多相流体系流体力学性质。2007年A.Shaikh[73]提出反应器放大过程中总气含率、径向气含率保持不变。

目前研究较多的另一种方法基于当量直径放大原则,即将取热列管均匀分布在反应器截面上构成垂直内构件,将大直径反应器分成多个小直径反应器,缩小床径影响。内构件不仅可以抑制气泡长大、促进气泡破裂,限制气体和颗粒的径向运动,抑制过高的局部流速,降低高径比变化[57],还可以改善流场分布、强化湍动与气液传质。为了消除工业反应器内返混,形成稳定的气液固三相悬浮系统,1957年H.Kolbel等[74]提出在反应器内均布六边形管束,在管束内布置取热管。2011年文献[75]提出在反应器内设置垂直方向的浆液管束或板束,用小尺寸空间模拟放大反应器的动力学行为,降低反应器放大风险。该方法改变了浆态床反应器内的宏观混合模式,传热效果增强,实验结果与Sasol工业反应器数据一致。2014年A.Y.Ahmed等[76]提出了一种新的反应器放大方法,即利用取热管束围成一个较小的区域,将内置取热列管当作反应器壁,将反应器分割成多个小尺寸反应器,通过取热管分区控制反应器放大的影响,该方法已经在冷模实验上得到了验证,需进一步验证气液混合等其他动力学参数。

4.3 困难与挑战

反应器放大是实现工业应用的关键,以下原因是造成浆态床反应器放大困难的主要因素[70]:(1)反应器内传递和反应过程复杂、影响因素多;(2)气体进气量大,相应工业反应器几何尺寸大,直径一般为5~8 m;(3)系统操作压力高,一般为 1~8 MPa;(4)放热反应,需移除大量反应热;(5)为实现高转化率,反应器高度在20~30 m。此外,由于反应器内流型、相间传热传质等传递特性随放大发生改变,影响反应器性能,从小试、中试中得到的工艺条件对反应器性能的影响规律不再适用。因此,不管采用哪种方法放大,都很难快速、准确地描述放大规律与放大效应。近年来,随着对内构件的深入研究发现,通过量化表征传递和反应过程的放大变化,掌握内构件的影响和作用,可以将内构件作为反应器放大的调控手段,或将成为未来浆态床反应器放大的重要方法。

5 结论与展望

浆态床反应器是费托合成的核心装置,在结构、传热传质特性、床层压降及催化剂在线更换等方面均表现出了明显的优势,但工业应用中也存在一些亟需解决的问题,如气体分布不均匀、重质蜡分离不达标、浆液分布不均匀等。此外,随着工业费托浆态床反应器直径增大,气含率与气液传热系数降低,反应器效率下降。内构件的设置不仅可以解决如重质蜡分离、取热等实际问题,还可以增强气液混合和浆液湍动,增大传热传质效率。研究反应器内构件结构特点及其对反应器内流场分布、传热传质的影响,加强对反应器内传递与反应的调控能力,对浆态床反应器工程放大及产能提高具有重要意义。

浆态床反应器放大是依据现有理论建立数学模型,再依靠实验结果和经验进行放大的过程。从实验室小试到中试再到工业示范装置,没有一个装置适于研究包括反应动力学、传热传质、流体力学在内的所有现象和内容。实际反应器放大研究过程中,需要在不同规模和阶段的装置上分别研究,将各方面信息在数学模型中联系起来模拟工业反应器。随着流体力学与反应器放大的深入研究,模型建立考虑因素更加全面,模型复杂度越来越高,模型对反应器的描述和预测也越来越准确和趋于真实,未来有望成为反应器放大的主要手段和方法。此外,利用内构件将反应器进行区域划分,调控反应器内流体动特性和气液传质性能,缩小反应器放大带来的影响,是一种反应器设计和放大的新方法。