悬臂式掘进机截割控制系统的研究

柴怀玉

(西山煤电西曲矿, 山西 古交 030200)

引言

现有的悬臂式掘进机截割机构在工作时的截割动作和路径主要是依靠人工控制操作台上的各种控制手柄,实现控制油缸的升降,进而实现对结构机构工作状态的控制,但该控制方式对操作人员的技能水平要求较高,而且截割断面的质量难以保证,同时操作人员劳动强度大、易疲劳、截割断面质量差、工作效率低下,难以满足煤矿井下机械设备自动化、智能化的发展趋势和要求,因此需开发一种新的悬臂式掘进机截割控制系统,实现掘进机截割机构工作时的自动化、智能化。

1 掘进机截割机构工作原理

掘进机的截割机构是掘进机用于切割岩壁的执行机构,其主要用于将岩石或者煤块从岩壁或者煤层中分离。截割机构工作时的路径决定了截割面的形状和是否需要重复截割。掘进机的截割机构主要包括液压驱动装置、驱动电机、截割臂及截割头,整个截割机构通过执行油缸安装在掘进机的机身上,在工作时利用两个相独立的液压控制系统控制截割机构进行上下、左右的摆动作业,同时也可以同时利用两套执行油缸控制掘进机的截割机构进行复合运动,从而使掘进机的截割机构能够适应各类型巷道和复杂断面的截割作业[1]。

掘进机截割臂在垂直方向上的运动主要是通过液压系统控制一对同步升降的执行油缸来完成的,当执行油缸的行程改变时,可以使截割臂围绕着截割臂和机身的销接点进行旋转,从而实现在垂直方向上的摆动。掘进机截割臂在水平方向上的运动主要由两组对称布置的液压油缸控制,执行油缸的活塞杆与机身的回转机构相连,执行油缸的缸体与机身相连。通过液压系统控制两侧油缸的伸出和缩回,实现在水平方向上的摆动。

2 掘进机截割控制系统的总体结构

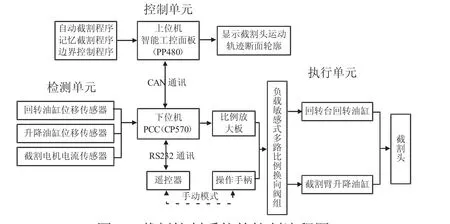

根据掘进机截割机构的工作原理,设计新的掘进机截割控制系统的整体结构如图1所示,主要包括控制模块、检测模块、比例放大器、敏感式比例控制阀及执行单元。

图1 截割控制系统的控制流程图

检测模块是该控制系统的“耳目”,主要是指布置在掘进机不同部位的各类传感器设备,包括活塞杆位移传感器(分别布置在升降液压缸和回转液压缸上)、电流传感器(布置在截割驱动电机处),用于监测各执行油缸活塞杆的位移情况和截割机构工作时的电流变化情况。系统依据截割机构在巷道内的空间位置与升降及回转油缸活塞杆的伸出情况的数学模型,自动计算出截割机构需要移动的方向和位移量,系统再根据截割电机的电流传感器监测到的执行电机的电流情况即可自动生成掘进机截割机构在执行截割作业时的运动轨迹。其中截割机构控制电机的电流值可以直观表示出井下巷道内截割时所受到的截割阻力的大小,根据所记忆的截割电流大小即可用于对掘进机执行自动截割作业时对掘进机截割机构运动轨迹和速度的控制,例如,当执行自动记忆截割时,在某个位置截割电流大于正常工作电流,则说明在该处截割机构是处于过载工作状态的,此时就可以根据记忆情况使系统自动控制截割机构进行路径上的一个调整,避开该处,从而在确保维持截割效率的情况下保持截割机构截齿和电机安全的工作安全和使用寿命。

3 截割机构自动截割成形控制方法

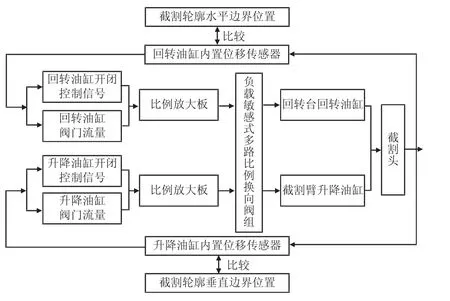

根据前文所述,掘进机截割机构的工作路径是通过控制掘进机的四组执行油缸来实现的,因此在掘进机执行自动截割作业时,可利用PLC编程,实现对各执行油缸动作顺序、动作幅度及节流阀阀口流量的精确控制,从而实现对截割机构工作路径的精确规划,获得合理的巷道截割断面,截割机构的自动截割成形控制方法控制逻辑如图2所示。

图2 截割机构自动截割成形控制框图

在该自动截割成形控制[2]系统中,需要根据预先设定好的巷道截割路径,通过电流信号对掘进机的升降液压缸和回转液压缸的动作顺序进行控制,同时通过比例放大器对各比例溢流阀的开口大小实现精确控制,进而对各油缸的进、出液压油的量进行控制,用于精确控制各油缸在空间各方向上的动作。位于各油缸上内置的位移传感器对各活塞杆的伸出量进行实时监测,并以截割机构中心为参照点,计算出截割机构的空间坐标位置,将计算出的结果与设定好的井下巷道的边界坐标进行对比分析,当截割机构的轮廓边界达到巷道坐标边界时控制关闭相应执行油缸的溢流阀,从而控制结构机构进行进一步的截割运动。

为了确保截割机构对巷道截割的精确性,针对常见的巷道结构形式,根据实际截割流程,设置了自动截割控制工艺流程,实现了对截割顺序的简化,同时根据掘进机的截割动作顺序流程,设计的截割工艺路径为由上到下的截割顺序,针对不同巷道结构的自动截割路径如图3所示[3]。

图3 截割机构自动截割路径示意图

在该自动截割控制路径中,可以根据截割机构在巷道中的相对位置实现从任意一点开始截割,不用特意设定某个工艺截割路径的起始端,从而避免了在执行截割作业时截割机构每次截割时必须回到系统标定的起始端进行截割。当完成整个截割作业后再控制截割机构回到起始点,从而提高了悬臂式掘进机的整体截割效率。

4 结语

悬臂式掘进机是一种集截割、自走、装载、运输及喷雾降尘于一体的联合机组,是煤矿井下综采面掘进工作的核心装备,具有灵活性高、机动性能好、施工准备周期短、可截割任意断面等优点,其工作的可靠性和稳定性直接关系到煤矿井下巷道的掘进速度。新的自动截割控制技术可极大提高掘进机工作时的可靠性和稳定性,同时克服了现有截割控制技术的缺点,对掘进效率的提高具有重大意义。