基于Ansys Workbench的工装有限元分析及优化设计

罗 东, 吕 杰

(中车永济电机有限责任公司, 山西 永济 044500)

引言

工装作为产品制造过程中的辅助工具,其结构优劣足以决定产品制造工艺的效率及产品品质[1]。因此,工装设计对其结构需要更加先进的数字仿真技术进行设计。有限元分析的方法在工程设计和科研领域得到越来越广泛的应用,有限元分析将求解域看成是许多小的互联子域,对每一子域求出一个近似解,然后推导整个求解域总的满足条件,从而得到问题的解。有限元仿真优化的一般步骤如下:根据使用工况对现有设计进行校核,仿真计算出原设计的薄弱部位。对该设计进行参数优化设计,确定优化目标及优化条件,寻找最优解。依据优化结果对结构重新设计计算,最终确定设计方案。对真实几何结构和载荷进行模拟,就能实现工装设计结构——用有限数量的未知量去逼近无限未知量的系统结构分析数据,从而确定最轻、最优化的设计结构[2]。

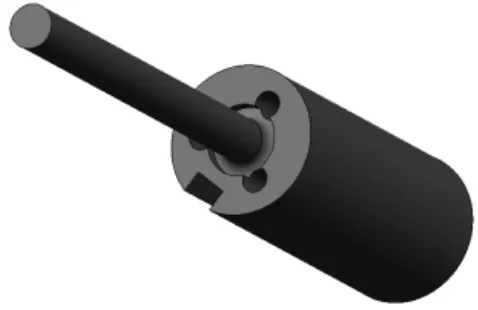

联轴节是高速动车组中电机与减速箱连接最常用的部件,联轴节与电机轴是过盈配合,安装过程需要用到联轴节组装工装。图1是组装联轴节工装示意图,该工装是通过推力液压装置将联轴节装配到轴上的专用工装。因设计不合理盖工装在使用过程中出现断裂现象,如图2所示。为分析拉杆断裂原因及设计该拉杆以满足使用要求,需要对拉杆重新仿真分析及优化设计。本文利用CREO软件对原始电机组装联轴节工装进行参数化建模,然后利用Ansys workbench模块对原工装设计方案进行应力分析,确定设计薄弱环节,寻找拉杆断裂原因。根据分析结果对工装结构进行参数化优化设计,最终获得满足强度和刚度要求的工装结构。

图1 组装联轴节工装示意图

图2 拉杆断裂图

1 组装联轴节工装的三维建模及有限元分析

1.1 组装联轴节工装的结构及工作原理

组装联轴节工装主要由膨胀泵油嘴、推力泵液压装置,拉杆、压筒、螺杆、螺母等零部件组成,具体结构如图1所示。其工作原理为先将联轴节用手推入轴上,将组装联轴节工装和液压装置装好。将膨胀泵加压到指定压力,使联轴节胀开,利于压装到轴上。然后将推力泵加压到指定压力,推力泵压力表指针不动,表示联轴节已打到位。这时将膨胀泵直接卸压,推力泵保压20 min后直接卸压,完成联轴节装配。

1.2 拉杆建模

拉杆是组装联轴节工装的关键部件,在使用过程中,拉杆通过三个长螺栓与转轴轴头固定,压筒通过拉杆的导向杆压在联轴节上,推力液压装置也套在拉杆的导向杆上,导向杆尾部通过螺栓将推力液压装置固定。推力液压装置加压时,拉杆承受拉力,最大拉约82 500 N。拉杆的材料为合金钢,弹性模量为210 GPa,泊松比为0.3,屈服强度约为550 MPa,抗拉强度800~950 MPa,质量密度为7 800 kg/m3。根据现有模型尺寸,利用CREO参数化造型功能,可建立拉杆的精确模型,如下页图3所示。

图3 拉杆三维模型

1.3 分析类型和条件的确定

为仿真分析拉杆断裂的原因,将拉杆模型单独取出。本文重点研究截面变化处的应力状态,为减少计算量,细化关键位置网格,模型取截面处断裂部位,如图4所示。三个螺栓位置施加固定约束,模拟螺杆对拉杆的连接,在拉杆小截面处施加8 2500 N拉力,模拟推力液压装置对拉杆施加的拉力。

图4 拉杆有限元分析模型

1.4 拉杆有限元分析

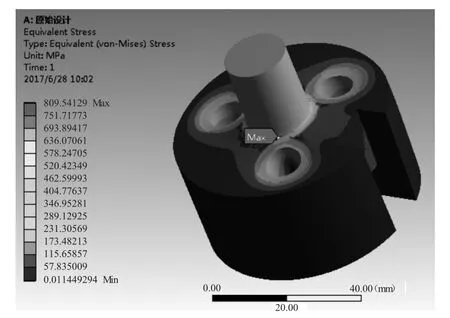

对上述模型进行分析计算,由图5的应力云图可知,拉杆最大应力发生在变截面处,最大值约为809.5 MPa,超过材料的屈服强度,甚至超过材料的抗拉强度,该设计方案极易发生断裂,不满足实际工作要求。

图5 原始设计拉杆应力云

2 工装压板的优化设计

优化设计的过程是建立准确的优化模型,采用合适优化算法,建立优化目标及优化变量,通过迭代计算,得到最优设计方案。目标函数是优化分析的目标,在一个优化算例中,只能设定一个优化目标,优化目标可以是最小质量、体积、尺寸、成本等[3]。在优化设计前,需要限定设计变量的变化范围;约束条件是定义模型状态变量的合理变化范围,并指定变化范围的最大值和最小值。

工装原始设计由于结构安装的特殊要求,无法在变截面处倒角,导致变截面处应力集中,应力无法满足设计要求,因此需要一种新的结构方式满足应力要求。

在满足加工工艺要求的基础上,优化设计采用内陷倒圆角方式,以牺牲螺杆接触面强度为代价换取拉杆截面处应力减小,如图6所示。

图6 拉杆内陷式设计方案

为了确定内陷深度及内陷孔径,达到该结构拉杆拉力跟螺栓压力位置的应力合理分配,需要对该方案进行优化设计。在优化设计之前,对拉杆尺寸添加关系约束,如图7所示,其中d26=(d27-d6)/2,d30=d26,添加此约束后,只要修改孔径d27尺寸,孔深d26,倒角Rd30都会随之改变。

图7 优化变量及参数

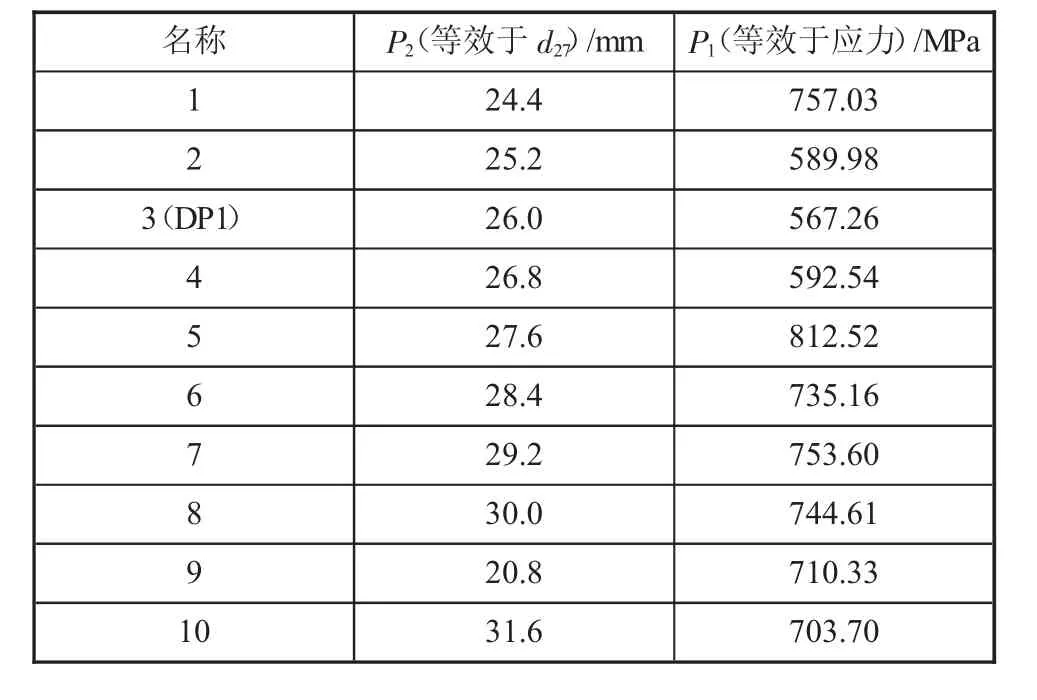

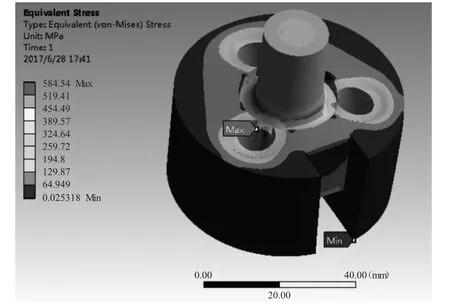

以拉杆所受应力最小化为优化目标,孔径d27尺寸为变量。取设计变量d27的取值范围为:24~32 mm,经过10次迭代后,成功找到工装拉杆模型的最优解,优化参数及结果如表1所示。由表1可知,当d27=26 mm时,该工装最大应力为567.26 MPa,与优化前相比,应力下降30%多。且最大应力属于压应力,不会引起工装破坏。将优化后的数据带入有限元分析软件重新进行应力计算,结果如下页图8所示,图8应力与优化数据有些许差别是因为两者网格划分方法差异所导致。

表1 工装拉杆不同优化参数数据对比

图8 优化后的应力云图

经过优化设计,工装拉杆的应力满足设计范围,后续使用中未发现断裂现象。说明该优化设计对组装联轴节工装的改进设计提供了可靠依据,该工装满足现场使用要求。

3 结语

1)由于原有组装联轴节工装在使用过程中出现断裂现象,影响产品生产,必须对该工装进行重新设计,利用CREO软件对组装联轴节工装进行了参数化建模,并利用Ansys Workbench软件对工装拉杆断裂原因进行了有限元分析,分析结果表明拉杆最大应力超过材料的屈服强度,不满足使用要求。说明初始设计方案有缺陷,需要对其进行优化设计满足设计要求。

2)在有限元分析的基础上,对工装拉杆进行了优化设计,优化结果表明工装拉杆的应力下降30%以上,且满足使用条件要求。

3)在产品设计生产过程中,应用有限元分析软件进行仿真,可以提前发现设计缺陷和不足,进而进行修改和优化设计,不仅可有效缩短产品生产周期,降低废品率和制造成本,同时使结构轻便耐用。