涂板不淋酸新工艺研究

程艳青,李常飞,刘海凤,熊正林

(天能电池集团有限公司,浙江 长兴 313100)

0 引言

铅酸蓄电池生产过程中的环境染污物主要为铅烟、污水和酸雾。为了降低污染物的排放量,目前欧美主要蓄电池生产厂家大都采用拉网板栅和冲网板栅制作极板,国内很多厂家也在采用新技术生产极板,但是有大部分蓄电池生产厂家由于设备更新速度及能力所限,难以全部采用新工艺新技术生产极板,仍沿用传统重力浇铸式生产技术。

重力浇铸式极板生产工艺的主要工序为铸造板栅、制造铅粉、涂板、固化干燥工序[1]。由于铅膏的粘性偏大,涂填极板的过程中极板之间会出现粘连的状况。通常,涂板时对采拉网式板栅的极板,在表面覆盖涂板纸,而对采用浇铸式板栅的极板,则通过表面淋酸生成硬质硫酸铅来解决涂板收板、固化干燥过程中的极板粘连,以及固化干燥时极板表面生产裂纹的问题[1]。

涂板过程中,大量的稀硫酸被淋在极板表面,会产生大量含酸含铅污水,导致生产环境恶劣,且外排污水对环境影响极大。目前,很多工厂尝试以各种方法来解决重力浇铸极板淋酸造成的污染物排放问题,例如采用淋水,提高铅膏表观密度的方法,但是这些方法的实施难度都很大,且会带来程度不一的后续质量问题。

笔者经过多年的大量实验,通过系统地改进涂板工艺和极板脱水装置,使工艺与设备充分结合,形成了完善的极板不淋酸生产工艺技术,在不影响极板质量的前提下,达到节能、减排、环保的目的。

1 传统生产工艺

若按照传统生产工艺,通常正极铅膏的表观密度介于 3.90~4.40 g/cm3之间,负极铅膏的表观密度介于 4.10~4.50 g/cm3之间[2]。由于铅膏的粘性大,机器涂板后需要用密度为 1.05~1.15 g/cm3的硫酸溶液对极板表面进行淋酸,使极板表层铅膏形成硬质硫酸铅层,降低极板表面的粘结度,避免固化干燥过程中极板表面粘连。极板经淋酸后方可进入表面干燥机。干燥机的温度被控制在 110~150 ℃ 之间,表面干燥时间为 40~60 s。极板通过表面干燥机后,表面快速失水,形成干燥硬质表面层,失去粘性,因此固化干燥时被码放在一起的极板不会彼此粘连,极板表面也不会生成裂纹[3]。

由于需在极板表面淋一定密度的稀硫酸,因此采用淋酸工艺具有以下缺点:

(1)淋酸用硫酸溶液密度的波动会造成生极板质量波动。

(2)淋酸时冲落的铅膏中硫酸铅含量过高,因此这些铅膏无法被直接回收使用。

(3)淋酸用稀硫酸溶液需要由专用设备配制和人工检测,增加动能消耗和人工成本。

(4)淋酸用硫酸溶液造成水资源的浪费和生产成本的增加。

(5)生产现场滴落的硫酸溶液污染环境。淋酸产生的含酸含铅污水增加了污水处理工序的负荷,也就增加了环境处理成本。

2 问题分析

淋酸的目的是为了避免极板粘连和防止极板固化干燥时生成裂纹,因此不淋酸工艺首先要实现的是涂板完成后极板不粘连,其次是实现固化干燥时极板不裂纹。针对以上 2 点,笔者采用了不同的解决方法。

2.1 针对极板粘连问题

极板表面干燥后出现粘连,是由铅膏本身粘性决定的。要想解决此问题,只能通过减少极板表面的水含量,降低极板表面的粘性,达到不粘不裂的状态。如果想达到这种状态,就必须降低极板铅膏中的水含量,然而降低极板水含量意味着铅膏变硬,从而会影响蓄电池性能,以及造成极板涂制困难的状况[4]。因此,既要保证极板中水含量,使涂板容易进行,又要保证极板进入表面干燥机前极板表面不粘,呈半干燥状态,而且要保证极板出干燥机后表面不裂不粘,只能通过设计辅助装置和降低表面干燥温度来实现[5]。

2.2 针对固化干燥中极板出现裂纹问题

若不对极板淋酸,极板表面就没有致密的硫酸铅层,意味着极板容易失水。当极板表面失水速度过快,极板内外失水速度不一致时,由于内外收缩速度不一致,极板容易产生裂纹[5]。因此,要想避免极板出现裂纹,必须控制固化干燥过程中极板失水的速度,提高铅膏中纤维的含量,提高铅膏的结合力。

3 不淋酸极板制造工艺

经过对淋酸工艺的问题分析,结合多年实验验证,采取以下措施来实现涂板不淋酸新工艺:

(1)将极板铅膏中纤维的含量提高了 30 %~50 %,使每 1 000 kg 铅粉中纤维的质量达到 1.2~1.5 kg,从而增加了铅膏的联结性,在一定程度上避免了极板裂纹。

(2)设计了极板进表面干燥机之前的极板辅助脱水装置,既可保证铅膏中水充足,使涂板顺利进行,又可实现常温表面脱水,降低了干燥机表面脱水的负荷,避免极板表面经高温快速干燥脱水而形成裂纹,保证表面干燥后极板不粘不裂。

(3)由于采用不淋酸工艺[6],极板表面无硫酸铅保护层,失水变得更容易。为了延缓失水速度,调整了固化干燥工艺,对温湿度变化速度进行控制,避免了裂纹的产生。

具体实施方案如下:

3.1 调整配方

正极铅膏配方:铅粉 100 kg,短纤维 0.12~0.15 kg (增加了 30 %),水 10.5~12 kg,密度为 1.4 g/cm3的稀硫酸溶液 8~10 kg。

负极铅膏配方:铅粉 100 kg,硫酸钡 0.6~0.8 kg,腐殖酸 0.4~0.9 kg,木素磺酸钠 0.1~0.2 kg,短纤维 0.12~0.15 kg(增加 30 %),水 10.5~12 kg,密度为 1.4 g/cm3的稀硫酸溶液 5~9 kg。

3.2 增加脱水辅助装置

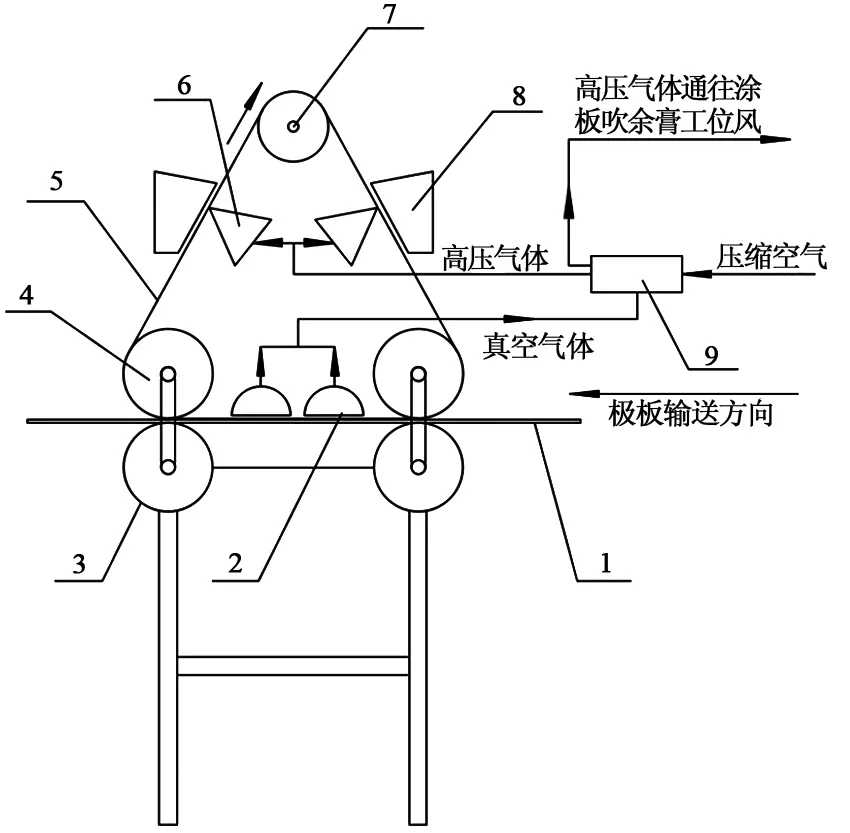

为了保证极板的性能和填涂性,将铅膏中的水含量控制在 10 %~12 % 之间,但是要想保证不淋酸工艺的实施,极板出表面干燥机后的水含量须控制在 9 %~9.5 % 之间。如果不增加脱水辅助装置,仅靠表面干燥机来实现,会造成高温失水偏多,失水速度过快,极板容易生成裂纹。因此,极板入干燥机之前提前脱水是实现不淋酸工艺的关键[7]。经过多次试验,设计制造了图 1 所示极板脱水辅助装置。通过脱水装置,极板脱水率达 0.5 %~1 %,降低了表面干燥机的负荷,避免了极板过干燥机后失水过多、过快,及裂纹生成。

脱水辅助装置的原理如下:

(1)极板脱水机架上固定有脱水机压辊和脱水机底部压辊(前后共 2 对),与脱水压板带及压板带支撑辊组成 1 个循环滚动传动系统。脱水压板带在 5 个滚轴的传动下实现连续运转。

(2)具有多孔隙,能够循环转动的玻璃纤维耐酸脱水压板带的厚度约为 3~5 mm,宽度约为350~400 mm。玻璃纤维耐酸压带的透气率为 300~350 mm/s,因此它具有透气、吸水且不容易粘附铅膏的特点。

(3)利用伯努利原理,向真空发生器,通入高压压缩气体,同时输出高压气体,产生真空负压力。由于利用伯努利原理,因此不需要再配置真空泵,真空发生器直接连接车间压缩空气系统[2],设备简单有效。输入的压缩气体压力 0.6~0.8 MPa,产生的高压气体压力为 0.5~0.7 MPa,真空负压压力为 -0.2~-0.5 MPa。真空接口通过真空管连接吸水罩进行脱水作业,高压出气口通过管道连接脱水风刀进行吹干脱水去膏作业。

(4)极板进入压板辊后,在压板带下水平行走,进入带吸水段。由于压板带上面有真空吸盘,在真空抽吸装置产生的真空负压作用下,极板上的水分被加速吸附在压板带中,达到脱水去膏的目的。极板通过 2 道压辊压制后,极板表面干燥平整,极板表面水含量降低,有效降低了干燥机的负荷,为进一步降低后续干燥机温度奠定了基础。

(5)压板带通过压辊后,压板带内含有一定的水分,同时表面会沾附微量的铅膏。随着压板带向上运转,吸附着水分的压板带段离开吸水段进入脱水段。在 2 个脱水去膏高速风刀(风速 2~5 m/s)作用下,压板带中水分被吹出,同时表面铅膏被吹掉。被吹落的铅膏掉落进铅膏收集盒中,以待回收使用。脱水完成后,该段压板带又进入吸水段,重新进行吸水处理,如此循环,实现极板脱水流水线生产。

(6)经过 2 道风刀吹干处理后的压板带基本处于干燥状态,通过压辊进行循环运转。进行处理过的极板表面干燥平整,极板中含水量降低 0.5 %~1 %。

此设计可以取代现有的淋酸压辊装置,在不影响极板质量的前提下,达到清洁、环保、省力、低成本运行的目的。

图1 铅酸蓄电池极板脱水装置图

3.3 极板表面干燥

(1)表面干燥机的干燥温度被设置为 80~110 ℃,比采用淋酸工艺的干燥温度降低 20~40 ℃。表面干燥时间为 40~60 s,失水率 0.7 %~1.2 %,涂板速度以极板无裂纹为准。

(2)在表面干燥机尾部压板辊上缠绕 1~3 层厚度 0.1~0.3 mm 的玻璃纤维无纺布,而且要求缠绕平滑,无褶皱。

(3)干燥后极板铅膏含水量不高于 9.5 %,极板出干燥机时温度不得高于 43 ℃。如果极板温度高,可适当提高涂板机的速度,或者降低涂板干燥机温度,必要时后段可加装轴流风机,进行强制降温。3.4 固化干燥

(1)涂制的生极板须在 10 min 内进入固化间。固化间相对湿度 100 %,温度不高于 45 ℃。

(2)固化期间风速低于 0.5 m/s,相对湿度不得低于 85 %。

(3)固化完成后转干燥时,升温速度不大于1℃/20 min,相对湿度降速不大于 1 % /10 min,风速增幅不高于 1 %/10 min。这样,经 6~9 h 就可达到正常干燥工艺要求。

(4)干燥时,温度 65~75 ℃,降湿速度不大于 1 % /10 min,风速 1.5~2 m/s。干燥时,连续 2 h 湿度不变即可停止干燥。

(5)干燥完成后自然降温至常温,这样极板固化干燥就完成了。

4 对比实验

4.1 对比组极板的制备(采用淋酸工艺)

4.1.1 铅膏配方

正极铅膏配方:铅粉 100 kg,短纤维 0.08 kg,水 11 kg,密度为 1.4 g/cm3的稀硫酸 9.8 kg。

负极铅膏配方:铅粉 100 kg,硫酸钡 0.6 kg,腐殖酸 0.4 kg,木素磺酸钠 0.125 kg,短纤维 0.09 kg,水 11 kg,密度为 1.4 g/cm3的稀硫酸 8.4 kg。

4.1.2 极板制备工艺

(1)采用双面涂板机进行涂板,将铅膏涂布在板栅上,通过压辊压实。

(2)淋酸用硫酸溶液的密度为 1.100 g/cm3。

(3)极板进入温度为 120 ℃ 的干燥线。极板通过干燥机的时间为 50 s,使失水率控制在 1 %~1.5 %。

(4)表面干燥后的生极板在 10 min 内进入固化室进行固化。固化室的温度不高于 45 ℃,相对湿度 100 %。

(5)采用常规极板固化工艺,并控制循环风速为 0.7 m/s。

(6)固化完成之后转干燥时,干燥温度 75~80 ℃,干燥时间 15~20 h,干燥后极板含水量低于0.8 %,正极板游离铅含量低于 2.5 %,负极板游离铅含量低于 4 %。

(7)固化干燥完成后自然降温至常温,完成极板生产。

4.2 实验组极板的制备(采用不淋酸工艺)

4.2.1 铅膏配方

正极铅膏配方:铅粉 100 kg,短纤维 0.15 kg,水 11.5 kg,密度为 1.4 g/cm3的稀硫酸 10 kg。

负极铅膏配方:铅粉 100 kg,硫酸钡0.8 kg,腐殖酸 0.9 kg,木素磺酸钠 0.1 kg,短纤维 0.13 kg,水10.5 kg,密度为 1.4 g/cm3的稀硫酸 9 kg。

4.2.2 极板制备工艺

(1)采用双面涂板机进行涂板,将铅膏涂布在板栅上,通过压辊进行压实。

(2)将极板压实后,采用 -0.3~-0.5 MPa 的负压抽吸极板水分,通过调整负压大小脱去 0.7 %~1.0 % 的极板表面水分。

(3)经负压脱水后的极板再经压辊压实。采用两道压辊处理后,铅膏结构更紧实,保证了极板强度。

(4)极板进入温度为 100 ℃ 的干燥线,极板通过的速率为 50 s,失水率控制在 0.7 %~1.2 %;极板出干燥线的温度不得高于 43 ℃。

(5)表面干燥后的生极板须在 10 min 内进入固化室进行固化。固化室的温度不高于 45 ℃,相对湿度 100 %。

(6)固化的温度为 55 ℃,相对湿度为 90 %~100 %,时间为 24 h,循环风速小于 0.4 m/s。

(7)固化完成转干燥时,调整风速为 1.0 m/s,且每 10 min 增加 0.1 m/s,直到 2.5 m/s 为止;调整温度控制设备,以 1 ℃/20 min 的速率升温至 75 ℃;调整湿度控制设备,以(1 %~1.5 %)/10 min 的降湿速率进行干燥,直至达到极板干燥要求为止。

(8)连续 2 h 湿度稳定不变即可认为干燥完成。干燥后极板含水量低于 0.8 %,正极板游离铅含量低于 2.5 %,负极板游离铅含量低于 4 %。固化干燥完成后,将极板自然降温至常温。由图 2 和图3 可见,采用不淋酸工艺生产的极板表面平整,无裂纹。

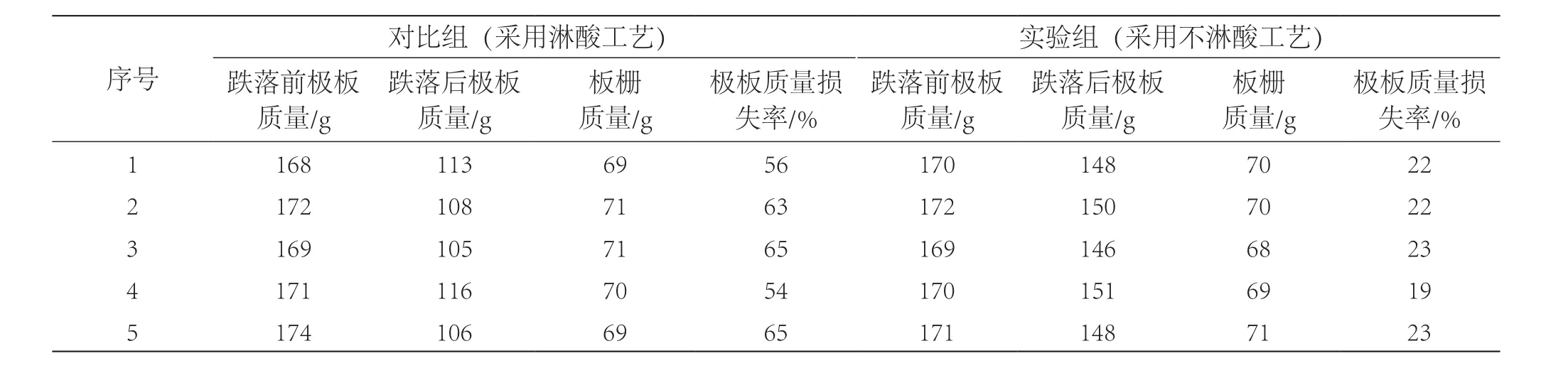

4.3 极板跌落试验

极板跌落试验方法:首先称取极板的质量,然后将极板水平从 1.2 m 高处自由跌落到水泥地面,再称取极板的质量。连续测试 5 次的结果如表 1 所示。从跌落数据来看,采用不淋酸工艺制作的极板在跌落后质量损失率明显降低,说明不淋酸工艺切实可行。

图2 不淋酸负极板极板

图3 不淋酸正极板

表1 极板跌落试验结果

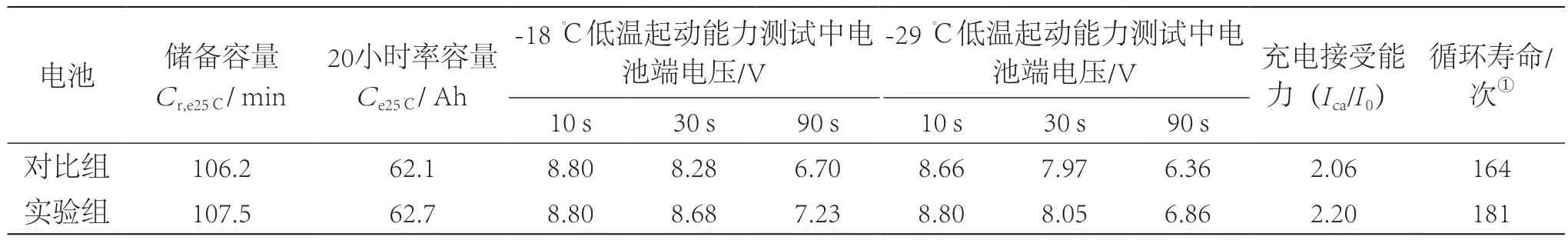

4.4 蓄电池性能试验

将上述极板按照常规工艺组装成型号 6-QW-60的免维护蓄电池,然后参照标准 GB/T 5008.1—2013进行性能检测,检测结果如表 2 所示。由表 2 可见,采用不淋酸极板组装的蓄电池(实验组)的各项性能均稍高于采用淋酸极板组装的蓄电池(对比组)的性能,说明采用涂板不淋酸工艺是切实可行的。

表2 检测结果

5 经济社会效益

采用涂板不淋酸工艺进行涂制铅酸蓄电池极板,具有很大的经济效益和社会效益,具体体现在以下几点:

(1)采用涂板不淋酸工艺从根本上杜绝了涂板工序硫酸的使用,从而从生产中去掉了淋酸产生的成本。

(2)涂板过程中掉落铅膏由于没有经过硫酸浸泡,没有转化为硬质硫酸铅,从而可在生产中直接被回收使用,避免了涂板因回用铅膏而造成的极板质量波动。

(3)因采用不淋酸工艺,涂板工序中再无酸液排放,从而洁净了生产环境,避免了排放酸液造成的污染治理成本。

6 结论

本文中所述不淋酸工艺具有以下技术要点:

(1)提高极板中纤维含量,从而提高了铅膏之间结合度;

(2)采用辅助脱水装置,常温脱水,降低表面干燥机的脱水量,避免快速脱水造成极板裂纹;

(3)控制表面干燥机工作温度及出干燥机时极板表面的温度,避免水分快速蒸发形成裂纹;

(4)控制固化干燥时固化室内温、湿度变化速率及风速,避免变化过快使极板表面形成裂纹。

通过一系列实验证明,采用不淋酸工艺时,铅膏结构更紧实,极板强度增加,极板表面无裂纹,极板在跌落后质量损失率大幅度降低,极板性能有所提高。而且,采用不淋酸涂板技术,降低了生产成本和操作难度,对于解决环境污染,实现铅酸蓄电池行业清洁化生产具有积极的意义。