PP塑料用于VRLA蓄电池壳的缺点及改善措施

汤序锋,项本申,洪清富,方明学,高根芳

(天能电池集团有限公司技术中心,浙江 长兴 313100)

0 引言

目前,VRLA 电池壳[1]一般采用 ABS 或 PP 材料。ABS 材料(即丙烯睛、丁乙烯、苯乙烯的共聚物)的强度大,热变形温度高,电阻系数大,但水汽泄漏严重(约为 PP 材料的 5 倍以上),氧气泄漏程度也高于 PP 材料[2](约为 PP 材料的 1.4 倍)。由 PP 材料(即聚丙烯或其聚合物)制成的蓄电池壳具有较好的水汽、氧气保持性能,但强度较小,容易变形。由于 PP 材料具有良好的热封性能[3],能实现电池组装线的全自动作业,故被大量用于汽车起动电池。与 ABS 材料对比,PP 材料具有价格优势,另兼有较少失水量,良好塑性性能。国外的VRLA 电池厂,如 Exide、GNB、C&D、CSB 等,有很多产品采用 PP 材料。由于存在 PP 材料强度小,易变形,端子密封性差[4]等方面的技术问题需要解决,国内的 VRLA 电池厂一般采用 ABS 材料[5],用 PP 材料的相对较少。本文中,针对 PP 材料应用于 VRLA 蓄电池壳的优点和缺点,提出了解决方案和实例。

1 PP 材料用于 VRLA 蓄电池壳存在的缺点

1.1 电池壳易变形

VRLA 电池要求紧装配,而且由于安全阀的作用,在充电时电池内部会维持约 0.2~0.4 kPa 的空气压力,因此蓄电池壳要具有一定的强度、尽可能少的变形量。而普通 PP 材料与 ABS 料相比,强度较小,易变形。塑料电池壳变形量大会影响到蓄电池在设备机柜中的安装使用。

1.2 端子的密封性差

目前,对应用 PP 材料的蓄电池壳,端子密封主要有 2 种方式:仅用密封环的密封方式、密封环+环氧树脂的密封方式。

1.2.1 仅用密封环的密封方式

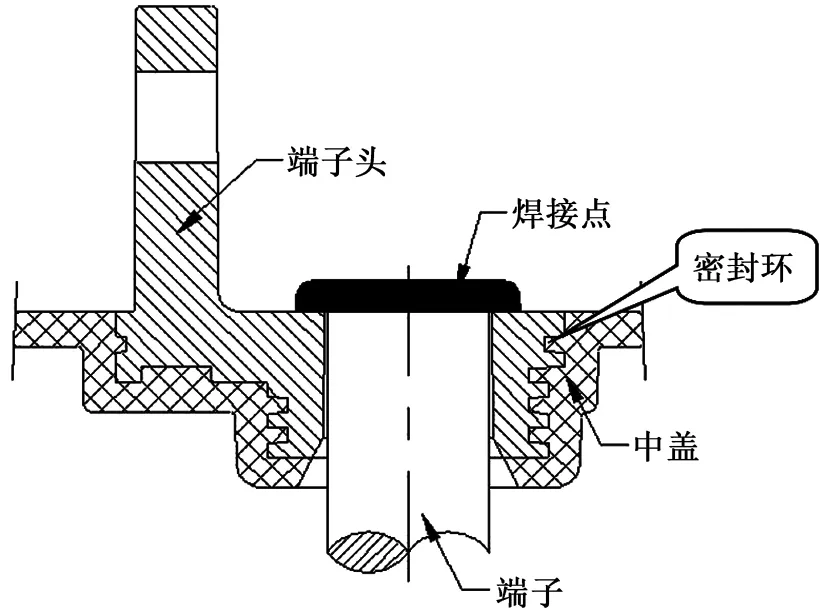

仅用密封环的密封方式就是在端子头上放置若干个环(俗称密封环)。端子头与电池盖一起射出成型,电池组装后把端子与端子头焊接在一起(一般采用火焰焊接,高级的使用亚弧焊)。由于密封环与电池盖只是接触,而非粘接在一起,因此它们之间会存在间隙。经过一段使用时间后,电池内部酸气会逐渐爬出。业界一般的做法是,尽量增加密封环的数量以延长爬酸距离,使电池在寿命终止时酸气仍然无法爬出,如图 1 所示。

图1 仅用密封环的密封方式

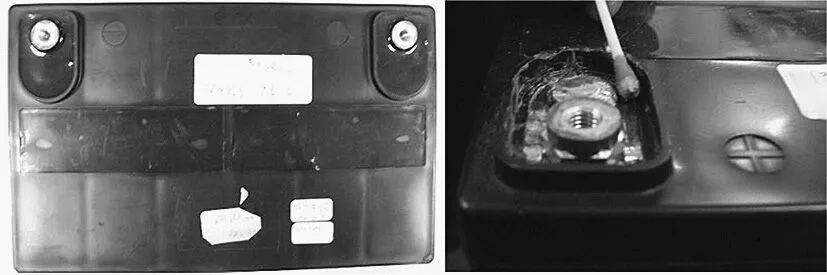

以某只某品牌 UPS12-370FR 蓄电池为例,其电池壳为 PP 材料的,其端子仅用密封环的密封方式。经过高温 60 ℃ 浮充 2 个月后,解剖发现:在密封环处,溴酚蓝指示剂变黄色,说明可测到硫酸:最上面与最下面的密封环均已变成黑色,而中间 2 个密封环没有变色,说明密封环与中盖间可能有极微小的间隙,存在氧气或酸、氧侵入,导致密封环逐渐被氧化(见图 2)。

图2 仅用密封环方式发生漏酸

从上面的分析中可看出,依靠密封环是无法阻止端子头处的爬酸现象,只能是推迟爬酸的时间而己,因此这种密封方式并不是十分的妥当。

1.2.2 密封环+环氧树脂的密封方式

对于采用密封环+环氧树脂的密封方式,不但在端子头上设置若干个密封环,而且于端子头与电池盖一起射出成型时在密封环上部形成一凹槽,再在凹槽中加入环氧树脂形成第 2 道密封(见图3)。由于 PP 材料本身的特性,环氧树脂无法与 PP粘接在一起,只是紧密地接触。如果受到外力,例如端子头受到撞击,电池寿命末期板栅膨胀产生应力等,可能会使环氧树脂与 PP 接合处产生间隙,从而导致爬酸。

图3 采用密封环+环氧树脂的密封方式

以采用这种密封结构储能 12 V /55 Ah 蓄电池为例,在高温 60 ℃ 环境下浮充 6.5个月(相当于常温寿命 6.5 a)后,电池端子处无爬酸现象,但透过红胶可看到里面的端子头已变黑(PbSO4),敲开红胶后可测到硫酸,解剖端子头后也可从密封环处测到硫酸(见图 4)。这证明,虽然环氧树脂与 PP 的粘接性不好,但是由于两者紧密接触,仍能起阻止爬酸的作用。

图4 采用密封环+环氧树脂的密封方式时无漏酸情况

2 改善方案

2.1 改善强度小易变形

针对普通 PP 材料强度小,易变形的特性,提出 2 种改善方案: 一是通过改性,增加 PP 材料的强度;二是增加电池槽壁的厚度,尤其是极群压缩面的电池槽壁更要加厚,必要时可增加加强筋。例如图 5 中 12 V/155 Ah 备用电池,压缩面的槽壁厚3.8 mm,外壁有横竖交错厚达 1.7 mm 的加强筋,可确保电池壳的强度达到要求。

图5 有加强筋的电池槽壁

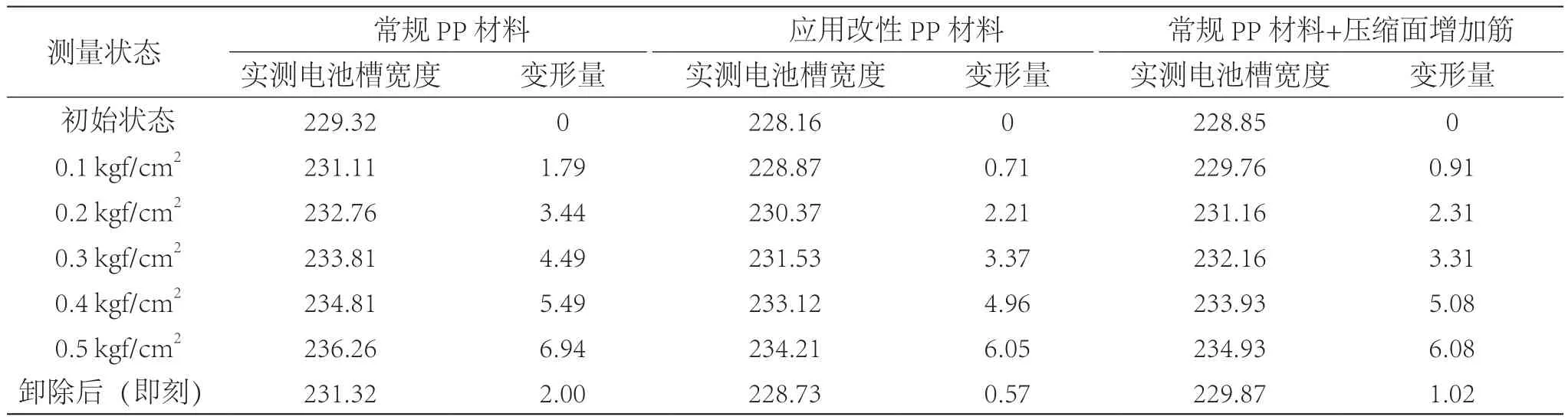

采用改性后 PP 材料制成蓄电池壳,测得变形量见表 1。变形量测试方法:使用空电槽盖,进行完全密封(只留 1 个进气孔,槽隔间打通),密封后再分别通入不同 0.1、0.2、0.3、0.4、0.5 kgf/cm2的空气压力,用游标卡尺测量电池槽的宽度,取最大值。

表1 不同 PP 材料电池槽变形量 mm

2.2 改善端子头密封方式

改善端子头密封方式有 2 种:一种是增加端子头密封环,延长爬酸路径;另一种是注塑前在电池端子头外表层涂上一层增塑剂,作为媒介,增加密封环与 PP 的接著性能。

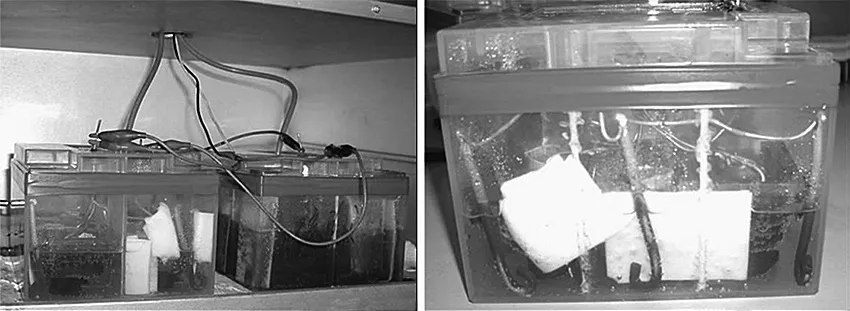

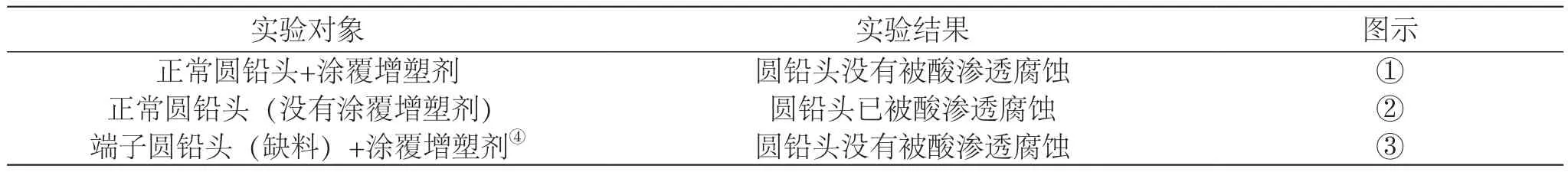

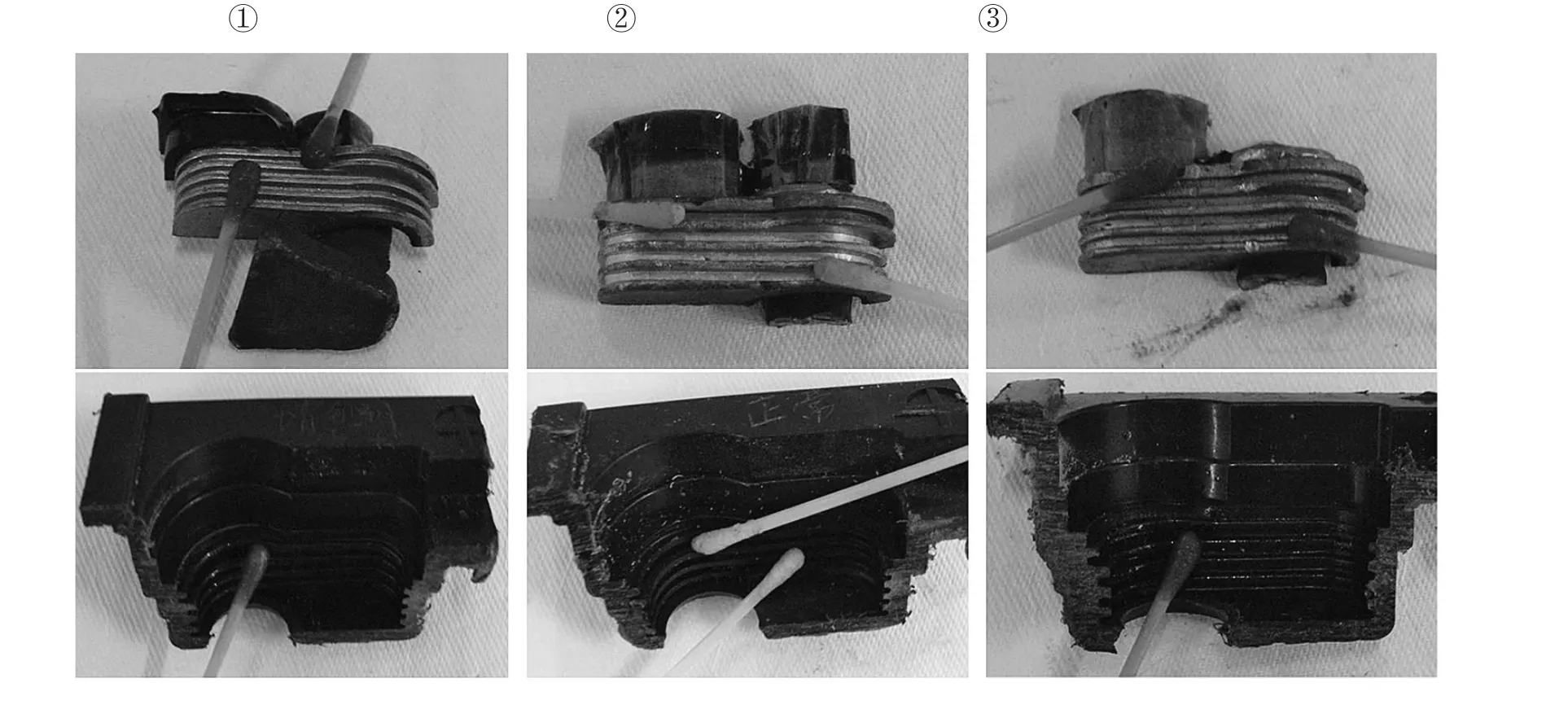

针对 PP 材料电池壳的端子产生爬酸的主要原因之一,即 PP 材料电池盖无法与端子圆铅头紧密结合,改善对策是在端子圆铅头待注塑区域预先涂覆增塑剂,然后才将端子圆铅头和 PP 电池盖整体射出。为了验证改善后的效果,进行电池在 60 ℃环境下加速电解法的模拟实验。仿真实验装置如图6 所示。电池盖只留端子圆铅头跟端子阀座部分作为试验样品,用铅条焊接串联在一起,放进盛有密度为 1.335 g/mL(20 ℃)硫酸电解液的容器中,使电解液液面没过铅端子底部。接上充电电源,在 60 ℃下以 0.15 A 充电 72 h。实验条件与结果见表 2。

图6 60 ℃ 加速电解法的仿真实验装置

表2 端子圆铅头与 PP 料电池盖结合情况的实验结果

3 结论

如果能妥善处理电池壳的强度问题、电槽与电池盖的密封问题、端子头的密封问题,凭着价格优势,良好的水汽、氧气保持性能,PP 材料应用在VRLA 蓄电池壳也是一大选择。

增加端子头密封环,延长爬酸路径,和注塑前在端子头外表层涂上一层增塑剂,增加密封环与PP 材料的接著性能,这些措施都能大大改善端子头密封问题。另外,关注其它一些电池制造细节,如严格控制电池端子头铸造、电池盖铸塑射出工艺,确保端子头的密封环成形良好,电池盖注塑饱满,才能最大限度地降低端子爬酸的可能。