活性炭结构特性对铅炭电池性能的影响

黄伟国,刘孝伟,陈理,徐志彬,沈浩宇,吴永新

(超威电源有限公司,浙江 长兴 313100)

0 引言

随着储能与新能源汽车的快速发展,对储能电池的性能需求越来越高,传统的铅酸蓄电池已经很难满足市场要求,铅炭电池作为铅酸蓄电池的升级产品,除了继承传统铅酸蓄电池的廉价、安全、工艺成熟及可循环回收等优点外,还具有更好的大电流性能、低温性能及部分荷电态工况下的超长循环寿命,成为储能与汽车起停电池的开发热点[1-3]。铅炭电池是将具有电化学活性的炭材料与海绵状铅负极活性物质进行复合,然后与二氧化铅正极组成电对,正负极用隔板隔离组装而成的一种新型化学电源(结构示意图见图 1)。多孔活性炭因具有良好的双电层电容特性及与铅具有很好的兼容性而成为铅炭电池用炭材料的研究热点[4]。

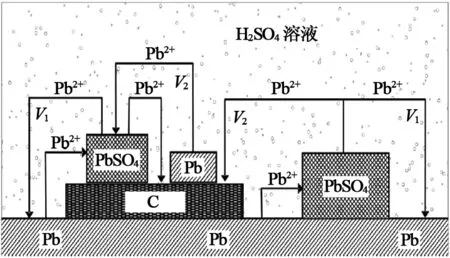

D. Pavlov 等人[5]研究发现,将活性炭添加到铅负极中,电极充电化成后 Pb2+还原为 Pb 时可以在活性炭表面的一些活性位点结晶生长出铅枝晶,这些枝晶与海绵状铅连接成整体骨架(见图 2)。这种 Pb2+可以在铅与活性炭表面同时充电还原结晶的过程称之为“平行机理”[6](见图 3)。这一机理过程的发生带来 3 个有利方面:第一,电极充电时将一部分电流分散到活性炭表面,降低铅充电电流密度,有利于 PbSO4的还原;第二,活性炭表面的铅枝晶与负极铅形成了整体骨架,可以增强活性炭与铅之间的导电能力,更好地释放活性炭的双电层电容,提升极板的大电流充放电性能[7];第三,活性炭参与到铅骨架形成过程后,调整和改变了海绵铅的整体结构,形成了更有利于 Pb2+、H+、HSO4-迁移的多孔结构。本文中,笔者根据平行机理研究了具有不同结构特性的活性炭添加到负极后对电池性能的影响。

1 实验

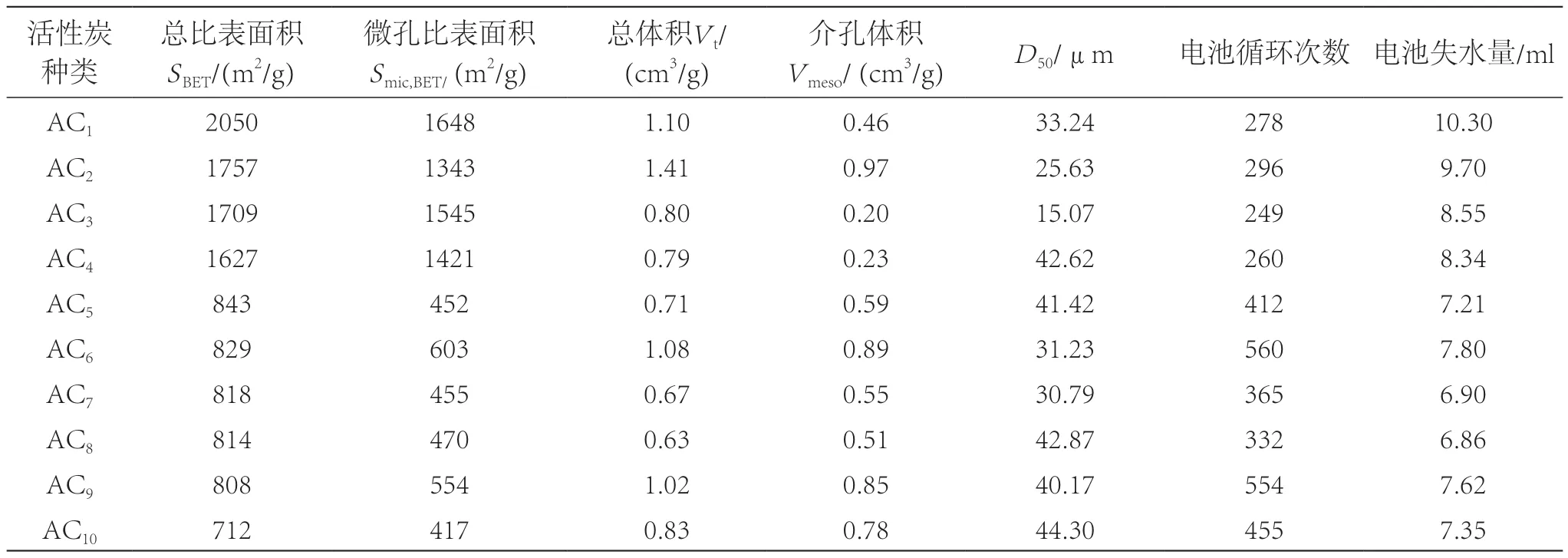

为了便于探讨活性炭结构与电池性能的关系,选取表 1 中高比表面积(AC1~AC4)与低比表面积(AC5~AC10)活性炭作为研究对象。

1.1 活性炭的表征与形貌分析

1.1.1 活性炭的表征与结构分析

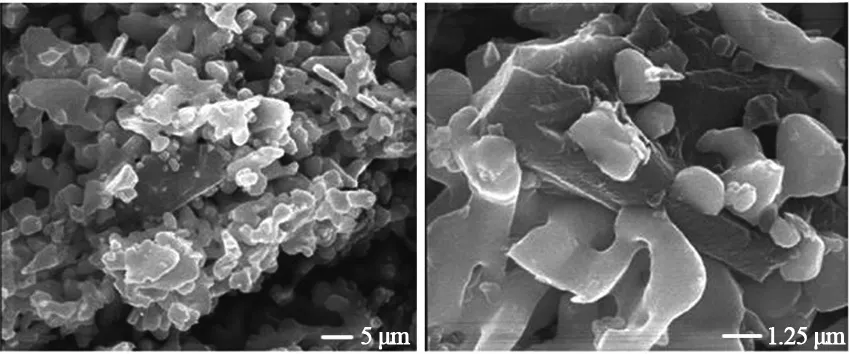

图2 活性炭与铅骨架连接及表面铅枝晶 SEM 形貌[5]

图3 Pb2+ 在铅和活性炭表面还原的平行反应机理示意图

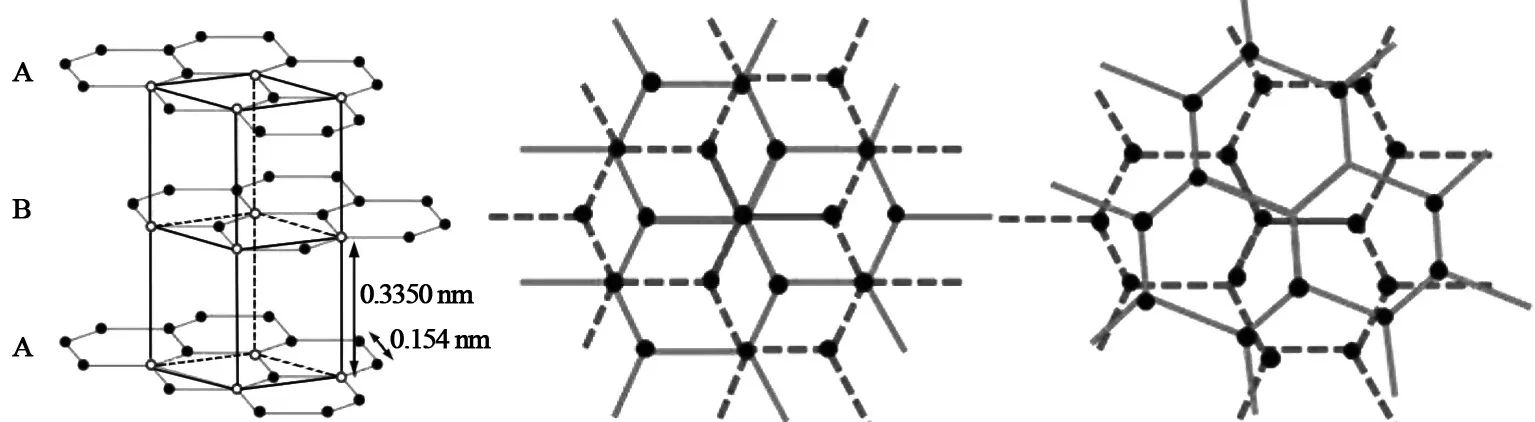

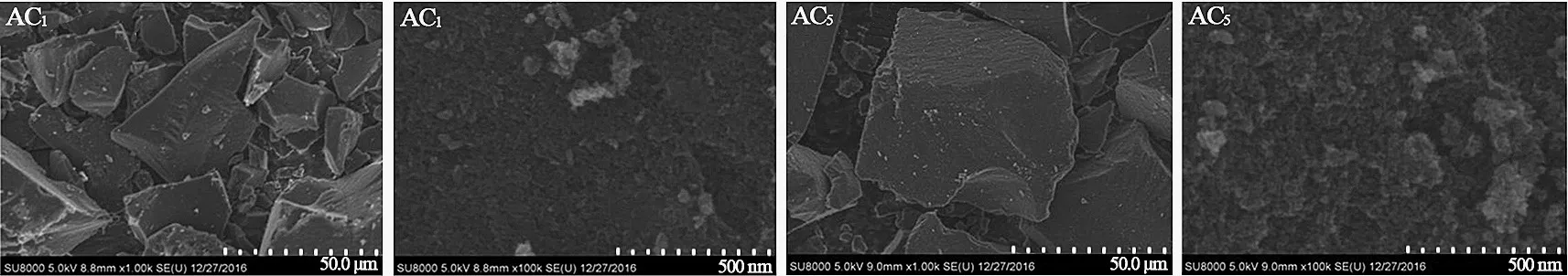

采用日立 SU-8010 扫描电镜(SEM)对活性炭进行形貌分析。活性炭是由含碳物质在高温炭化和活化处理后形成的多孔高比表面物质。活性炭属于无定形结构,是由类石墨结构的微晶碳与单个网状平面以及无规则碳组成的多相物质。微晶碳直径约 1 nm,积层高度约 1 nm。与石墨相比,微晶碳因平面网之间不整齐排列而出现“乱层结构”(见图 4)。从图 5 中可以看出,高比表面积的活性炭表面致密,孔隙小;低比表面积的活性炭表面粗糙疏松,孔隙大。

1.1.2 活性炭的 XRD 测试

图4 石墨晶体与活性炭的乱层结构

图5 活性炭的 SEM 形貌

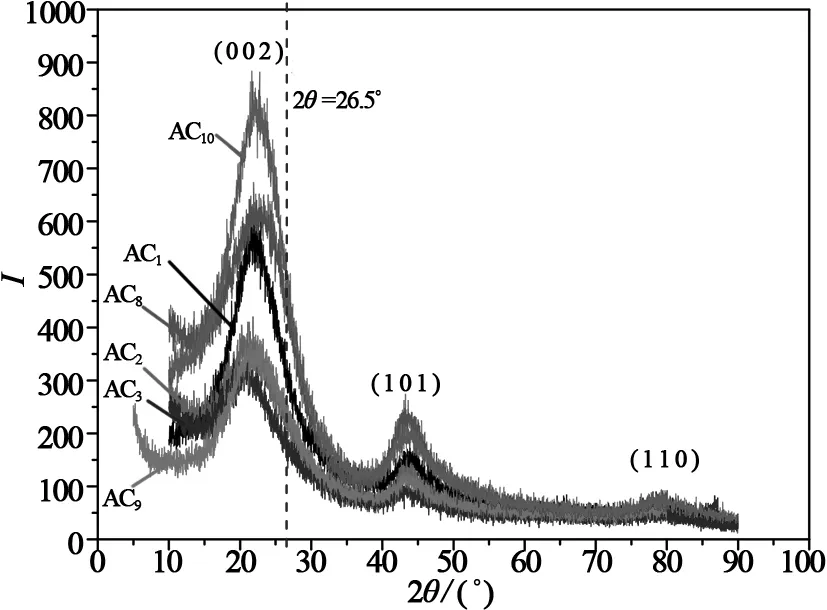

用岛津(XRD-6100)X–射线衍射仪对活性炭进行结构分析。如图 6 所示,XRD 测试结果表明,所有活性炭在(002)晶面的衍射峰明显,而在(101)晶面的衍射峰和(110)晶面的衍射峰比较弱,因此具有典型的类石墨晶体特征。根据(002)晶面的衍射强度和半峰宽可知,晶体尺寸在纳米级,且用 Debye-Scherrer 公式(D= 0.89λ/(Bcosθ))可以粗略的估算出其晶体尺寸在 1~3 nm 之间,说明所有活性炭颗粒内部包含有大量的类似石墨结构的纳米级颗粒。相比石墨来说,活性炭的(002)峰 2θ角均小于 26.5°(石墨的(002)晶面 2θ角为 26.5°),说明其微晶结构的层间距比石墨(层间距为 0.335 4 nm)的要大,用Bragg 方程(d=nλ/(2sinθ))可以初略估算出其层间距在 0.39 nm 左右。

图6 部分活性炭的 XRD 图

1.2 铅炭电池的性能测试

首先,用 JW-BK122W 全自动比表面及介孔分析仪对活性炭进行比表面积和孔体积分析,采用济南 winner2005 激光粒度分布仪对活性炭进行粒径测试。

然后,将各种活性炭按照相同质量(占铅粉质量的 2.5 %)添加到铅粉中,并且按照常规配方添加其他辅料及酸、水,在容积 3 L 的和膏机中和制铅膏。将和制好的铅膏填涂在 63 mm × 45 mm ×2.2 mm 的铅钙合金板栅上后,进行固化、干燥,制得铅炭负生极板。采用常规正生极板作对电极,用AGM 隔板将正、负极隔离开,以 4 正 3 负的极群结构组装 2 V 单体铅炭电池。将电池置于恒温水浴槽内,采用定量加酸内化成工艺进行化成,而且在化成前后用差量法观察电池在化成过程中的失水量。

最后,对化成后的铅炭电池,采用 LANHE CT2001D 循环性能测试仪进行电池性能测试。为了更好地考察负极的抗硫酸盐化能力,将电池在 55 %荷电态下,30 %~80 % DOD 之间以 0.5C电流放电1 h,再以 0.25C、0.15C各充电 1 h 15 min 进行循环充放电,直到电压低于 1.80 V。通过这些测试(结果见表 1),分析活性炭的比表面积、孔体积和粒径对铅炭电池性能的影响。

1.2.1 活性炭比表面与电池性能的关系

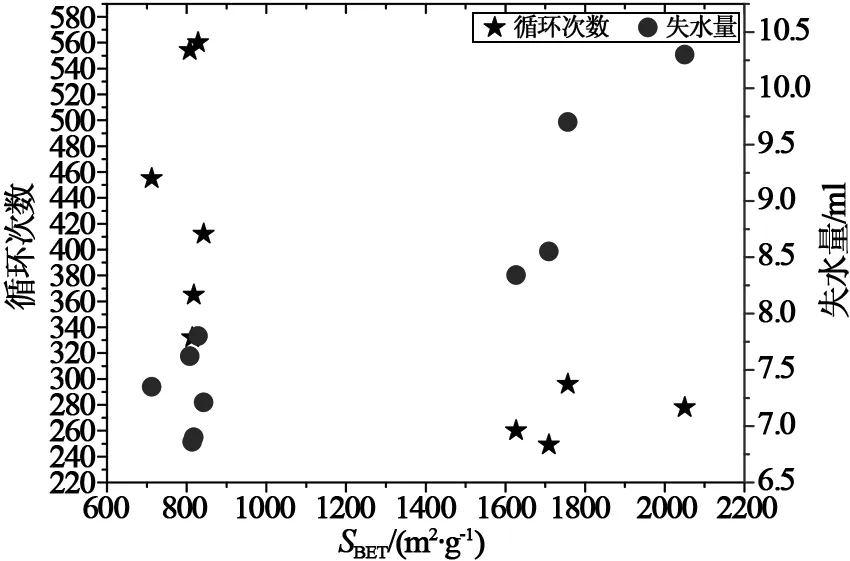

图7 所示为 10 种活性炭比表面积与电池循环次数、失水量的关系图。从图中可以看出,电池的循环次数与失水量分为 2 个明显的区域。采用低比表面积活性炭的电池循环次数比采用高比表面积活性炭电池的多,而关于电池的失水量则情况相反,即采用高比表面积活性炭的电池的失水量多。在图中同一区域内,低比表面积与循环数没有明显的对应关系,而对于高比表面积活性炭,随着比表面积增加,电池失水量呈增加趋势,这可能是由于高比表面积活性炭中析氢活性位点增多,导致失水量增加。

图7 活性炭比表面积与电池循环次数、失水量的关系

表1 活性炭的主要指标及电池测试结果

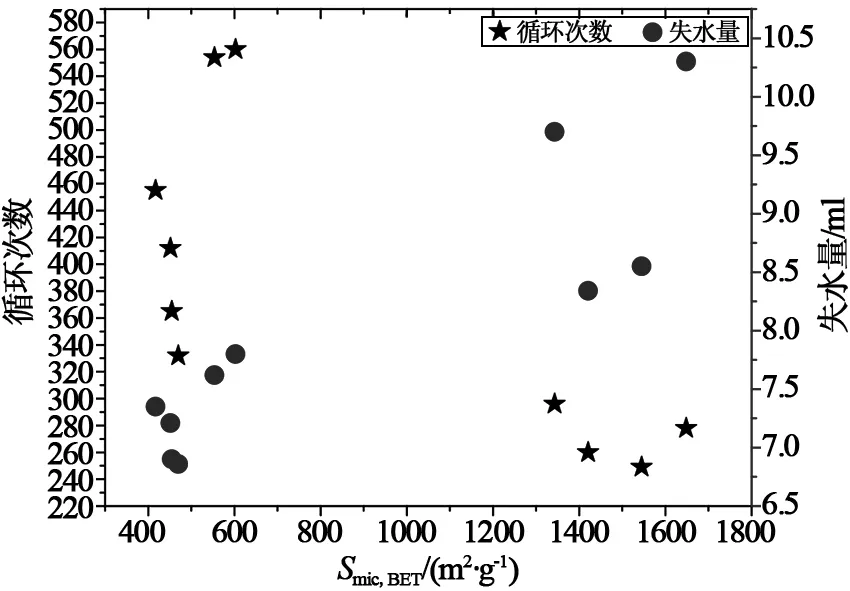

1.2.2 微孔比表面与电池性能的关系[8]

按照孔径尺寸大小,活性炭的孔隙可分为微孔(D<2 nm)、介孔(2 nm<D<50 nm)和大孔(D>50 nm)。为了考察不同大小孔隙对电池性能的影响,单独对微孔的比表面积进行分析。图 8 所示为 10 种活性炭材料的微孔比表面积与电池循环次数、失水量的关系图。从图中可以看出,与图 7中规律分部相似,电池的循环次数与失水量也分为2 个明显的区域。在微孔比表面积低的区域,电池循环性能好,失水量低,而在微孔比表面积高的区域电池失水严重。因此,微孔区很可能就是析氢的活性区域,而对电池的循环性能可能没有积极作用。

图8 活性炭微孔比表面与循环次数、失水量的关系

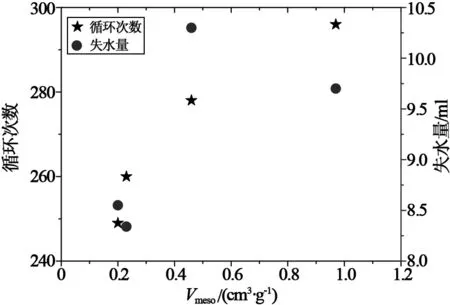

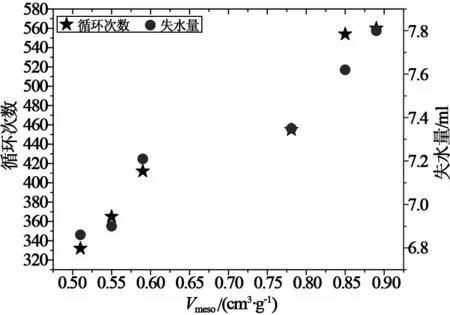

1.2.3 介孔体积与电池性能的关系

图9 为低比表面积活性炭的介孔体积与电池循环次数、失水量的关系。从图可以看出,随着介孔体积的增加,电池的循环性能和失水量均呈出线性增加的趋势,说明介孔区就是分解水的主要场所,同时也是改善铅炭负极性能的关键区域。图 10 为高比表面积活性炭介孔体积与电池循环次数、失水量的关系。从图可以看出,介孔体积与电池的循环次数线性关系比较明显,而与失水量的关系不明显,这进一步说明了铅炭电池的循环性能只与介孔密切相关,而失水量除了与介孔有关以外,还与微孔有关。

图9 低比表面活性炭介孔体积与循环次数、失水量的关系

图10 高比表面活性炭介孔体积与循环次数、失水量的关系

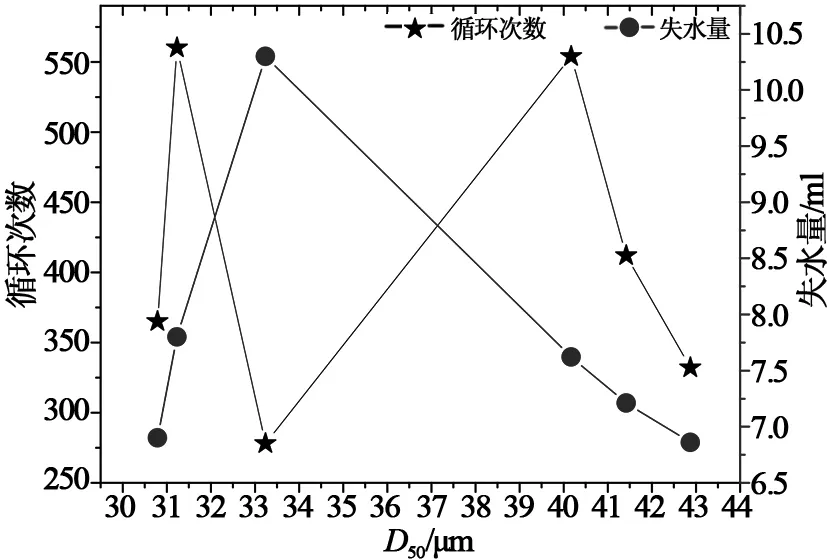

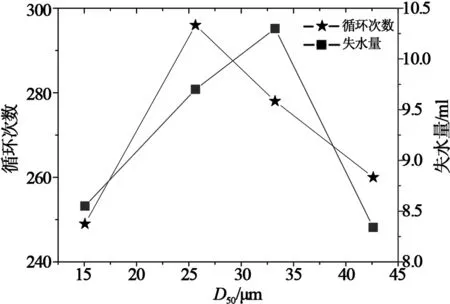

1.2.4 粒径与电池性能的关系

图11、图 12 分别为高、低比表面积活性炭的粒径分布(以D50指标来衡量)与电池性能的关系。 从图 11 可以看出,对于低比表面积的活性炭,粒径分布与循环性能、失水量的关系不太明显,而对于高比表面积的几种活性炭,D50粒径在30 μm 左右时,电池的循环性能较好,失水量也比较高。这或许可以解释为,颗粒尺寸太小可能不利于活性炭与铅形成骨架结构,而颗粒尺寸太大,在同等添加量的基础上,可能达不到最佳的颗粒分散效果。

图11 低比表面活性炭粒径与循环次数、失水量的关系

图12 高比表面活性炭粒径与循环次数、失水量的关系

2 结论

由实验可得出以下结论:

(1)相对于高比表面积的活性炭来说,采用低比表面积的活性炭时,电池的循环性能较好,失水量也较低;

(2)活性炭中的介孔区为改善电池循环性能的主要活性场所,同时介孔区也是分解水的主要场所;

(3)活性炭的微孔比表面积低,电池循环性能好,失水量低,而微孔比表面积高的电池失水严重,循环性能差;

(4)对于低比表面积的活性炭而言,粒径尺寸分布与电池的循环性能、失水量没有对应的函数关系,而对于高比表面积的活性炭而言,则有最佳区间。